淺部掛幫礦安全開采技術優化

陳 磊,莫蘇鵬

(湖南有色冶金勞動保護研究院, 湖南 長沙 410014)

0 引 言

礦產資源是不可再生資源,提高礦產資源的回收利用率和綜合效益對于國家經濟發展和資源保護具有重要的意義[1-3]。我國的礦山數量分布較廣,數量多,規模不大,競爭力偏低,尤其是鄉鎮和民營的礦山,開采設備簡陋、技術落后,濫采亂挖的現象嚴重,而且缺乏完善的安全保護措施,既容易造成資源的極大浪費,也會對采礦人員的生命安全帶來影響。目前我國許多礦山存在很多的殘礦資源,可以通過殘礦資源的回采,進行二次利用[4-6]。但是殘礦資源回采的穩定性較差,安全性較低,如何做到安全經濟的回采是目前的技術難題。

有研究表明,對于殘采礦體的回收采用人工礦柱替代法,殘采安全穩定性好,殘礦回采率可高達95%,露天殘采的安全系數更高[7-9]。周可等[10]在現場測試的基礎上,采用數值模擬的方法對4種回采方案的計算結果進行對比分析。最后得到不同方案下頂柱回采過程中的采場位移、應力、塑性區的分布規律,并據此得出最優回采方案。結果表明:在10 m厚的頂柱中,第一層礦房尺寸采用4 m×4 m,第二層礦房尺寸采用4 m×5 m,頂部預留1 m礦體,并且均采用“隔二采一”的回采順序能夠有效地避免間柱中出現塑性區貫通。頂部的拉伸破壞區和塑性區限制在留設的1 m礦體中,上部充填體受到的影響較小。從而既保證了采場的安全穩定性,也最大限度地回采了頂柱資源。萬串串等[11]以高峰礦105號礦體為例,通過對采空區及殘礦的分類,制定了殘礦回采與采空區治理協同的技術方案,最后通過工業試驗驗證了方案的可行性,并為高峰礦其他地段殘礦回采提供了技術參考。孟贊先[12]分析了殘礦產生的原因及殘礦回采時會遇到的困難,提出了回采時需要解決的主要技術方案,并針對瀾滄老廠鉛礦1900中段Ⅰ1+2礦體的殘礦體回采進行了總結,采用淺孔小補償空間擠壓爆破小分段采礦法進行回采,共采出殘礦32432 t,獲經濟效益1059.26萬元。

本文針對淺部掛幫礦進行安全回采優化設計,分析開采的優化效果,為類似礦產資源現場開采提供參考。

1 礦山概況

殘礦處于人工采場第九層(標高+6.0 m/+3.0 m)、第十分層(標高+5.0 m/2.0 m)和第七分層(標高-3 m/-6 m)。采場隨著上向分層的開采不斷進行,具有10 m的人行通道,礦石品位為2.8 g/t,礦體存于黃鐵絹英巖化花崗巖中,礦體呈脈狀,排列方式有接結式、斜列式和雁列式3種。礦化不均勻,構造多以張性、壓扭性出現,走向不均勻,圍巖屬于破碎型巖石,靠近地表風化層,容易在回采中出現冒頂、塌方現象。脈巖為煌斑巖,形態不規則,有一定的錯動性。露天坑以地表淋水為主。礦體特征如表1所示。

該露天坑掛幫礦靠近地表建筑構筑物,按照傳統的采準回采方式,需要在-30 m以上新建工程,南北延伸兩翼礦體邊界,工程量較大,安全性較低,回采成本高。南翼礦體集中,品位較高,但是離地表近,多為分級尾砂,施工難度大。北翼礦體獨立,采準工程量大,巖體破碎,穩定性差,安全投入大,效率較低,容易出現探采失衡的情況。

2 淺部掛幫礦開采方案

2.1 現有方法評價

現有的采礦方法主要是上向進路和下向進路充填采礦法,上向進路分垂直礦體走向進路和沿礦體走向進路2種布置方案,本礦主要采用沿礦體走向布置開采工程,從下往上進行分層回采,在掘進分層聯絡通道后,垂直走向布置進路,回采一條,充填一條,分層充填完畢后再轉入下一分層回采。回采方案采場暴露面積較小,礦石損失較小,作業較安全,但是作業強度較低,生產效率較低,對充填接頂的要求較高。目前工作頂板未采取加強措施,沒有支撐保護,安全性差。

2.2 安全開采技術優化

設計采用下向水平分層進路充填采礦法,采用鏟運機進行出礦,設計采高為2.5 m,底板標高為+19 m/+16 m,腰線標高為+18 m,施工順序由外向里,由兩邊向中間進行施工。采用鑿巖機進行鑿巖,爆破采用卷徑為32 mm的銨油炸藥,起爆器材為秒差雷管,人工裝藥,反向傳爆。

礦石經過溜井運輸線、人工放礦漏斗、推礦車運至集中溜井,再通過牽引礦車轉運至礦倉庫。進路回采結束后,制作假底,并充填接頂。制作假底采用塑料薄膜鋪在底板上,設計鋼筋網鋪設在采空區底板上,混凝土砂子石頭的比例為1∶2,骨料和水泥攪拌均勻后鋪設厚度為0.4 m,施工順序由里向外,假底制作完畢后,留18 h的硬化時間,硬化后進行充填。充填1∶20的膠結材料接頂。回采結束后應及時封閉充填,墻板應支撐加固。

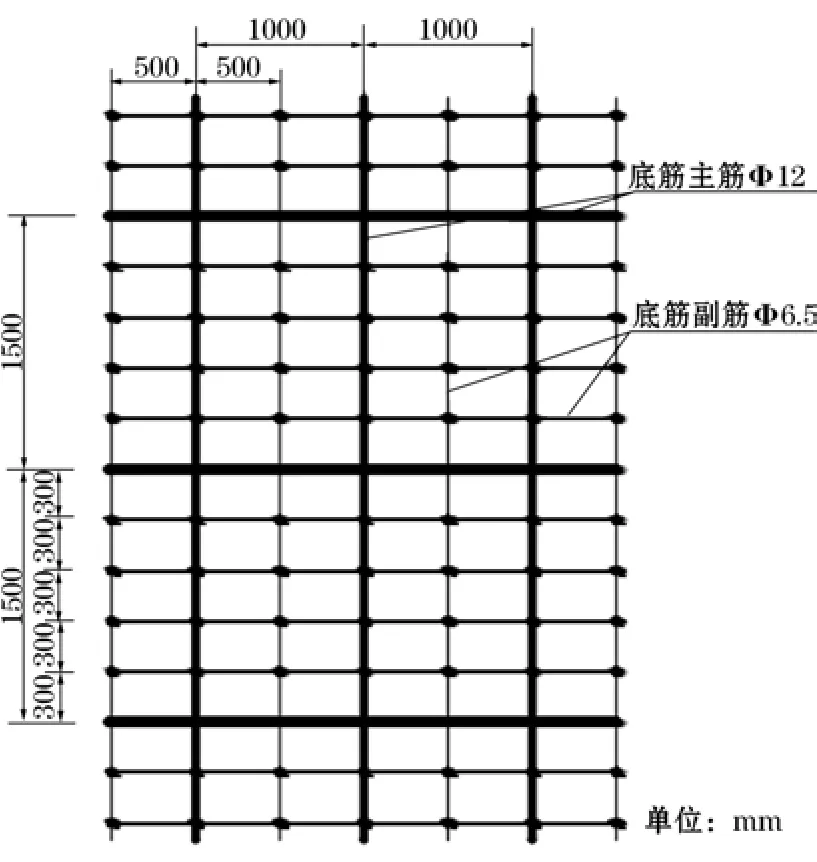

在對進路充填過程中,進路頂部0.5 m部分采用灰砂比為1∶10的料漿進行充填,質量濃度為70%左右,抗壓強度較高,粘結力可達0.9 MPa,內摩擦角為50°,滲水4%,漿體體重約為1.90 t/m3。對人工假底進行優化,在回采結束后,進行人工平場,在底板鋪墊300 mm厚的碎礦,碎礦上再鋪墊塑料薄膜,以減少混凝土的滲漏,保持底面的平整光滑,放置碎石或木塊架高鋼筋網,使漿料完全包裹住鋼筋網,增加了假底的整體強度。鋼筋網的設計要求是主筋直徑12 mm,副筋6.5 mm,縱橫交錯處采用焊接固定(見圖1),主筋網度為1000 mm×1500 mm,副筋網度為500 mm×300 mm,采用1∶4膠結材料充填。采用木質充填擋墻設置在進路入口處,施工簡便,成本較低。

圖1 底筋網布置結構

采用排風側為主的多級機站通風系統,利用井下的透氣采空區,增加通風斷面積,將循環風與新風混摻,提高了排風能力。

3 優化的效果分析

3.1 經濟效益

對礦區回采進行優化設計,對人行井和放料井進行掘砌,掘進工程量為598 m3,有效降低了掘進工程量,降低了投入成本;通過采準工程優化,采用機械化進路代替人工出渣方式,提高了工作效率,將上向水平分層改為下向水平分層進路回采,實現了人行井、放料井、集中運渣,各個作業面獨立運行,提高了作業效率。充填假底的強度達到了3 MPa,降低了支護成本,提高了安全系數。

3.2 安全效益

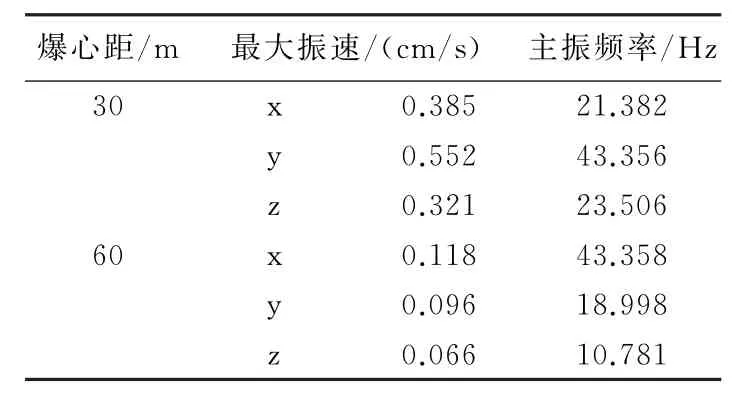

通過對爆破的振動監測,最大單段的炸藥量為3 kg,監測數據如表2所示。

表2 爆破振動監測結果

通過對比爆破振動安全標準得知[13],本設計的爆破振動符合標準值,地下采礦的爆破振動對地表建筑和構筑的影響較小,不會造成破壞。

4 結 論

通過對露天淺部掛幫礦進行回采方案的優化,采用施工放料井和人行井的方案,提高了進路回采的安全性,提高了回采的效率。優化采用機械進路回采方式,提高了勞動效率,提高了安全性,爆破振動監測表明,該方案進行地下爆破時,符合相關標準的安全要求,為殘礦安全回采創造了條件。