普利沙星的合成研究進展

夏奔航,陳志衛

(浙江工業大學長三角綠色制藥協同創新中心,浙江 杭州 310014)

0 前言

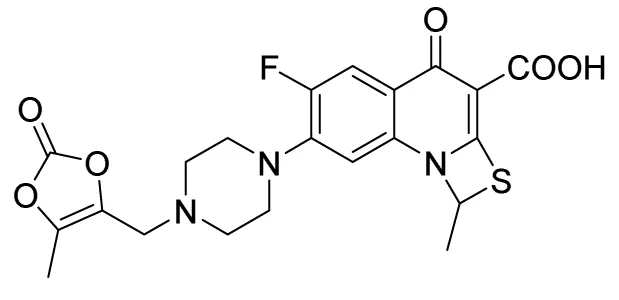

普利沙星,又名普盧利沙星(Prulifloxacin),是由日本新藥公司和明治制藥公司共同研制開發的第三代氟喹諾酮類抗菌藥,化學名為6-氟-1-甲基-7-[4-[(5-甲基-2-氧代-1,3-二氧雜環戊烯-4-基) 甲基]-1-哌嗪基]-4-氧代-4H-[1,3]硫氮雜環丁烷并[3,2-a]喹啉 -3-羧酸,英文名為6-fluoro-1-methyl-7- (4- (5-methyl-2-oxo-1,3-dioxelen-4-yl) methyl-1-piperazinyl) -4-oxo-4H- (1,3) thiazeto(3,2-a) quinoline-3-carboxylic acid, 分子式:C21H20FN3O6S,結構式如下所示。

Figure 1

普利沙星含有一個喹諾酮的骨架,在其1,2位有一個四元環,其中硫原子增加了其抗菌活性,7位哌嗪上的氧代二氧環戊甲基增加了其口服利用度[1]。與環丙沙星相比,這種前藥在臨床試驗中具有較好的耐受性,并且在一些急性期的慢性支氣管炎以及其它復雜的尿路感染患者中呈現現出了較好的活性[2]。普利沙星的合成可分為母核以及側鏈的合成。本文將根據采用的起始原料的不同,介紹普利沙星各部分的合成路線,并對各合成路線進行優劣分析。

1 普利沙星的合成

1.1 普利沙星中間體的合成

1.1.1 以鄰氨基苯甲酸為原料

Segawa等[3]以 2-氨基-4,5-二氟苯甲酸為原料,先在Et3N存在下與CS2加成并甲基化得N-荒酸甲酯,之后在醋酸酐中加熱環合,后者于-78 ℃在 (i-C3H7)2NLi作用下與 CH3CO2Et反應,接著在醋酸鈉存在下發生環合,之后與1,1-二溴乙烷發生反應得到目標化合物,總收率8.0%[3],該路線相對較短,不足之處是原料2-氨基-4,5-二氟苯甲酸十分昂貴,且反應需要在-78℃的條件下進行,較為苛刻,同時反應總收率較低。

Scheme 1

1.1.2 以鹵代苯甲酸為原料

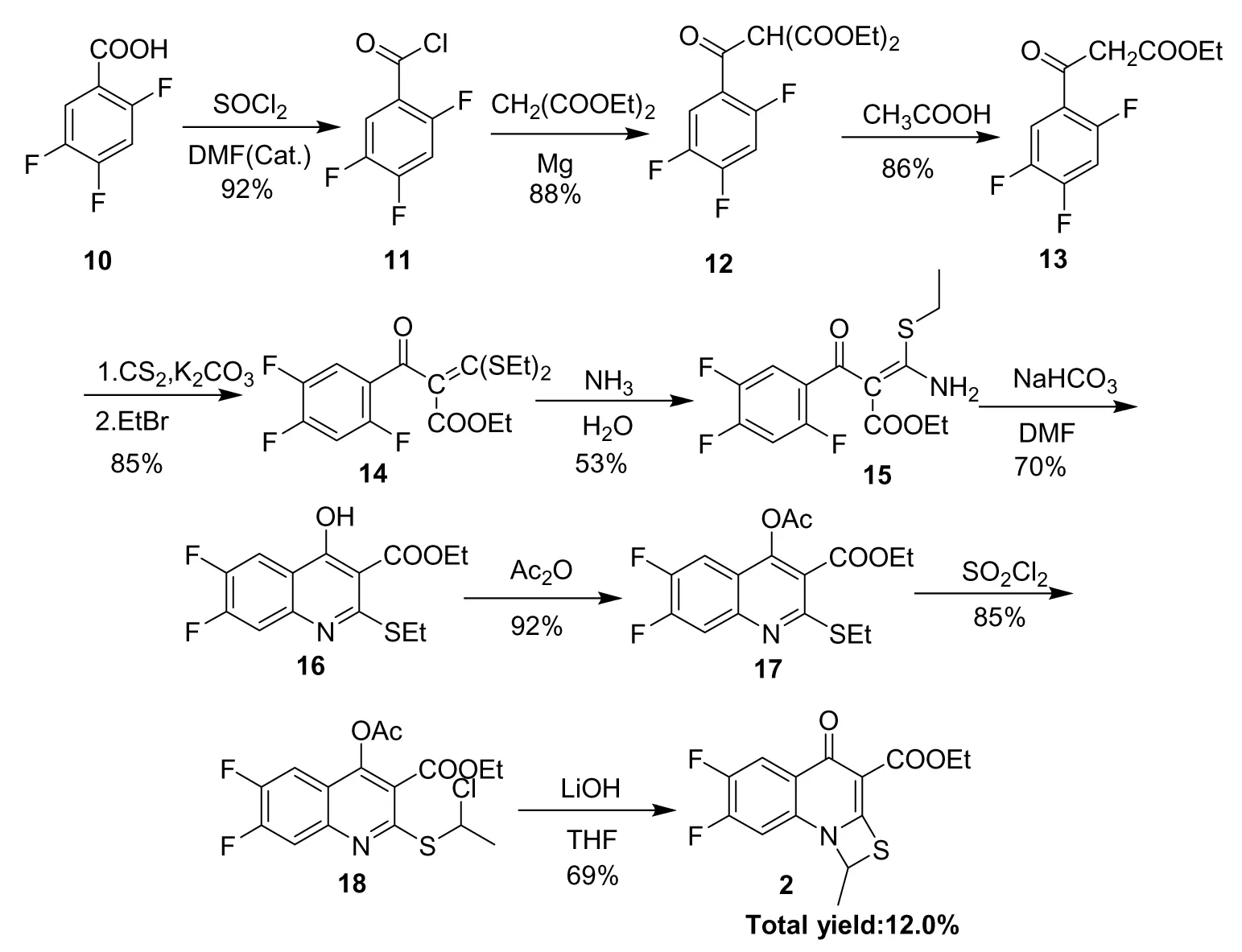

方法一:1993 年,Segawa 等[4]報道以 2,4,5-三氟苯甲酸為原料,經酰化、丙二酸酯縮合和部分水解脫羧,然后在K2CO3存在下與CS2加成,接著乙基化得二硫代烯酮中間體,經部分氨解后在KHCO3作用下環合,之后依次經羥基保護、氯代和在堿作用下脫HCl的同時脫保護基得中間體,總收率12.0%。該路線原料較為便宜,反應操作簡單,反應試劑廉價易得,不足之處是反應總體路線較長,反應收率不高。

Scheme 2

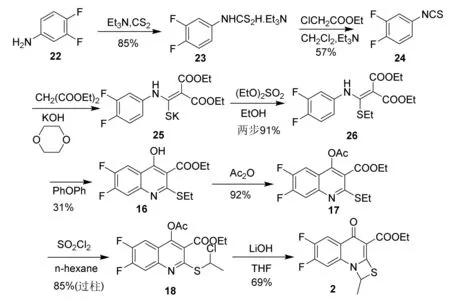

1.1.3 以鹵代苯胺為原料

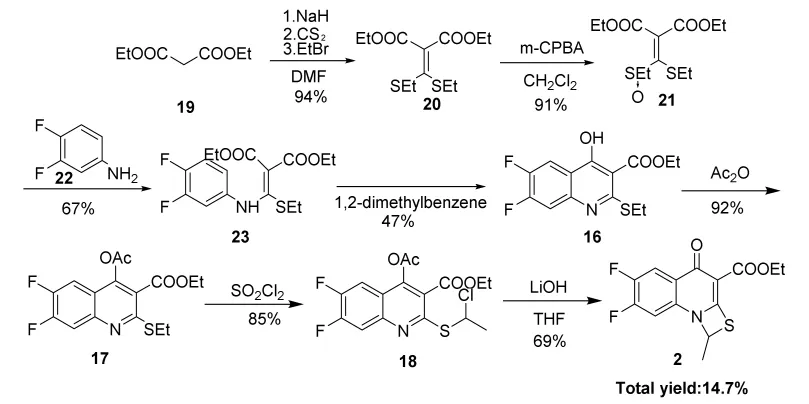

1993 年,Segawa 等[4]以 3,4-二氟苯胺為原料先從丙二酸二乙酯開始制備 (乙亞磺酰基)(乙硫基)亞甲基丙二酸二乙酯,之后與3,4-二氟苯胺進行縮合反應,接著在二甲苯中加熱環合,后依次經羥基保護、氯代和在堿作用下脫HCl的同時脫保護基得中間體,總收率14.7%,該路線反應步驟較少,但是反應第三步需要通過過柱進行分離,之后在二甲苯中的的環合收率不高,整體收率較低。

Scheme 3

Segawa等[4]報道了另一種合成方法,同樣以3,4-二氟苯胺為原料,先在Et3N存在下與CS2加成得N-荒酸三乙胺鹽,隨后與ClCO2Et反應得硫代異氰酸酯,在KOH存在下與丙二酸二乙酯反應得硫醇鉀鹽,經巰基保護后在二苯醚中加熱環合,后依次經羥基保護、氯代和在堿作用下脫HCl的同時脫保護基得中間體,總收率7.5%,該路線反應步驟較少,但是反應中用到了氯乙酰乙酸乙酯,硫酸二乙酯等有毒有害試劑,在二苯醚中的環合收率太低,并且反應操作復雜,同時部分中間體采用了柱層析法分離純化,增加了生產成本。

Scheme 4

程春生等[5-6]對第二條路線進行了改進,在制得硫醇鹽后,用易于脫去的氯甲醚作為保護試劑,之后在苯醚中高溫環合,之后酸解脫保護,然后在DMF中與1,1-二碘乙烷反應得到目標化合物,總收率55.1%,該路線反應步驟大大減少,同時反應總收率較高,適合工業化生產。

Scheme 5

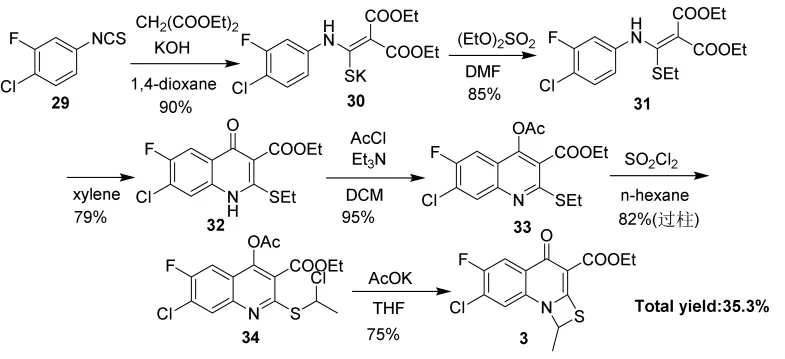

2006年,劉定明等[7]報道以3-氯-4-氟苯異硫氰酸酯為原料,在KOH存在下與丙二酸二乙酯反應得硫醇鉀鹽,經巰基保護后在二甲苯中加熱環合后依次經羥基保護、氯代和在堿作用下脫HCl的同時脫保護基得中間體,總收率35.3%,該路線優點為原料更為廉價,不足之處是路線過長,操作繁瑣。

Scheme 6

1.2 普利沙星側鏈DMDO以及鹵代DMDO的合成

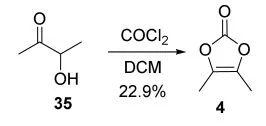

2004年,高楊[8]以3-羥基-2丁酮為原料,與光氣反應得到中間體4,5-二甲基-1,3-二氧雜環戊烯-2-酮,收率22.9%。該方法操作較為繁瑣,且采用了較毒的光氣為反應試劑,具有較大的安全隱患。

Scheme 7

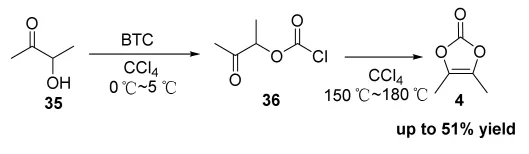

2005年,蘇為科等[9]以3-羥基-2-丁酮和雙(三氯甲基)碳酸酯為原料,在有機溶劑中反應制備 4,5-二甲基-1,3-二氧雜環戊烯-2-酮,最高收率達到51%。該方法從工藝源頭消除了安全隱患,具有原料價廉易得、生產安全可靠、反應收率高、生產成本低、三廢少等優點。

Scheme 8

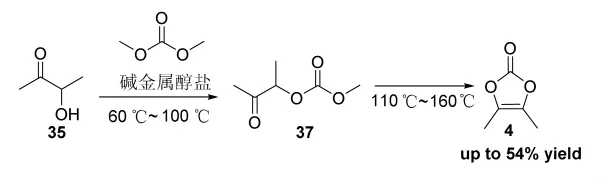

2014年,鮑遠志[10]以-3-羥基-2-丁酮和碳酸二甲酯為原料,在堿金屬醇鹽存在下反應得到4,5-二甲基-1,3-二氧雜環戊烯-2-酮,最高收率達到54%。該工藝從源頭上消除了安全隱患,生產安全可靠。

表1 反應時間對反應的影響

上述報道的三種方法的提純法一般都是采用石油醚、正己烷等烷烴或者是乙醚進行重結晶,這些溶劑一般沸點較低,揮發性強,因此溶劑回收效果差,此外,乙醚也易燃燒,具有較大的安全隱患。張福利[11]等用了水蒸氣蒸餾的方法,高產地得到了目標化合物,收率最高可達85%。該方法提純效果好,收率高,操作簡便,成本低廉,適于工業化生產。

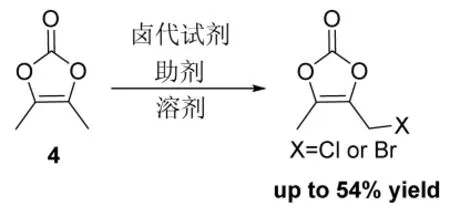

鹵代DMDO的合成一般以N-溴代丁二酰亞胺、N-氯代丁二酰亞胺、氯化亞砜等為鹵代試劑,以偶氮二異丁氰、N,N-二甲基苯胺為助劑,在氯仿或者四氯化碳中反應得到,收率最高達90%[8,10,12]。

Scheme 10

1.3 普利沙星的合成

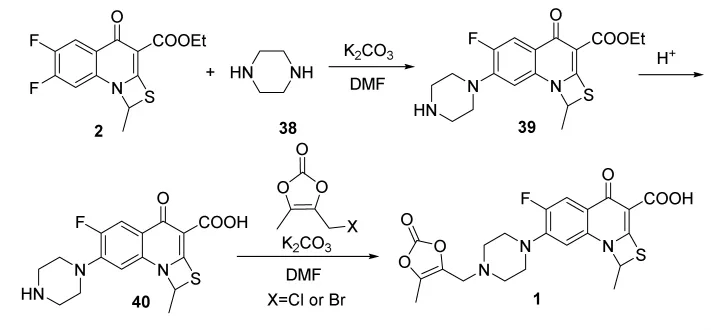

普利沙星的合成有兩種方案。第一種方案是,中間體2先與哌嗪拼接得到中間體39,之后水解得到相應的羧酸再與鹵代DMDO拼接得到普利沙星[6-7,13]。

Scheme 11

Scheme 12

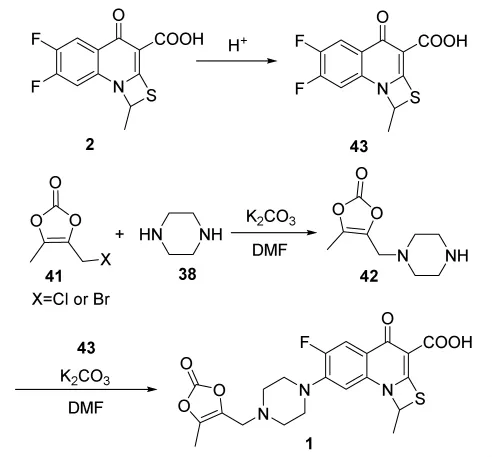

另一種方案是,鹵代DMDO先與哌嗪拼接,得到中間體42,中間體41再與中間體43拼接得到普利沙星[8,14]。

2 總結與展望

綜上所述,雖然普利沙星的合成方法不少,但是各條路線都存在著一定的不足。不過各條路線也有可以互相借鑒與參考之處,可以將各條路線的優點結合起來,開發出一條最佳的合成工藝,對降低產品成本以及推廣產品使用均具有重大意義。