PVDF中空纖維膜收縮率影響因素的研究

代哲振 , 劉 慧 *,吁蘇云 , 高林娜 , 張艷中

(1.浙江省化工研究院有限公司,浙江 杭州 310023;2.中化藍天集團有限公司,浙江 杭州 310051)

聚偏氟乙烯(PVDF)樹脂以其優異的綜合性能廣泛應用于化工、電子電器、建筑、軍工等領域[1-2],以PVDF作為主要材料研制和生產的中空纖維微孔膜,已成功地應用于化工、電子、紡織、食品、生化等領域[3-4]。目前,NIPS法制備PVDF中空纖維膜,因對設備要求簡單,成本低廉,而成為工業化生產的主要方法。但在實際生產過程中,NIPS法制備的PVDF膜在制備、干燥過程中會產生大量的收縮,使得在制備膜絲組件時降低了單個組件的有效過濾長度,有時還會因此而難以封膠。故而,研究PVDF膜絲收縮率的影響因素,降低膜絲收縮率就顯得十分必要。而當前對于收縮機理的研究多集中在樹脂上,楊鳳霞等[5]研究了PVDF在注射成型過程中收縮的形成原因和影響因素,并針對這些因素,找出相應的解決辦法。應追達[6]研究了聚四氟乙烯模壓制品收縮機理和試驗方法。

對于NIPS法制備的PVDF中空纖維膜存在的缺陷,通常可通過分析溶劑種類、樹脂性能及用量、添加劑種類及用量、料液溫度、凝膠浴和芯液的組分及溫度、干程長度等因素[7-9]來研究。本文從制膜工藝入手,進行了NIPS法制備的中空纖維膜收縮率影響因素的研究,主要研究的工藝參數包括:計量泵擠出轉速、計量泵溫度、繞絲輥轉速、干程長度和凝固浴溶劑濃度。

1 實驗部分

1.1 實驗原料

PVDF樹脂(SinodurR2212,重均分子量40萬,特性粘度為1.10~1.30 dl/g,中化藍天環保氟材料有限公司),N,N-二甲基乙酰胺(DMAC,AR,成都市科龍化工試劑廠),聚乙烯吡咯烷酮(PVPK30,AR,上海德祥醫藥技術有限公司)。

1.2 鑄膜液的制備

鑄膜液的制備過程如下:先稱取定量的PVDF樹脂和添加劑(PVP-K30)溶于DMAC溶劑中,并將其置于90℃的烘箱中加熱16 h,之后充分攪拌使其溶解均勻,然后繼續在90℃的烘箱中加熱、脫泡,直至呈均相透明的溶液,以備后用。

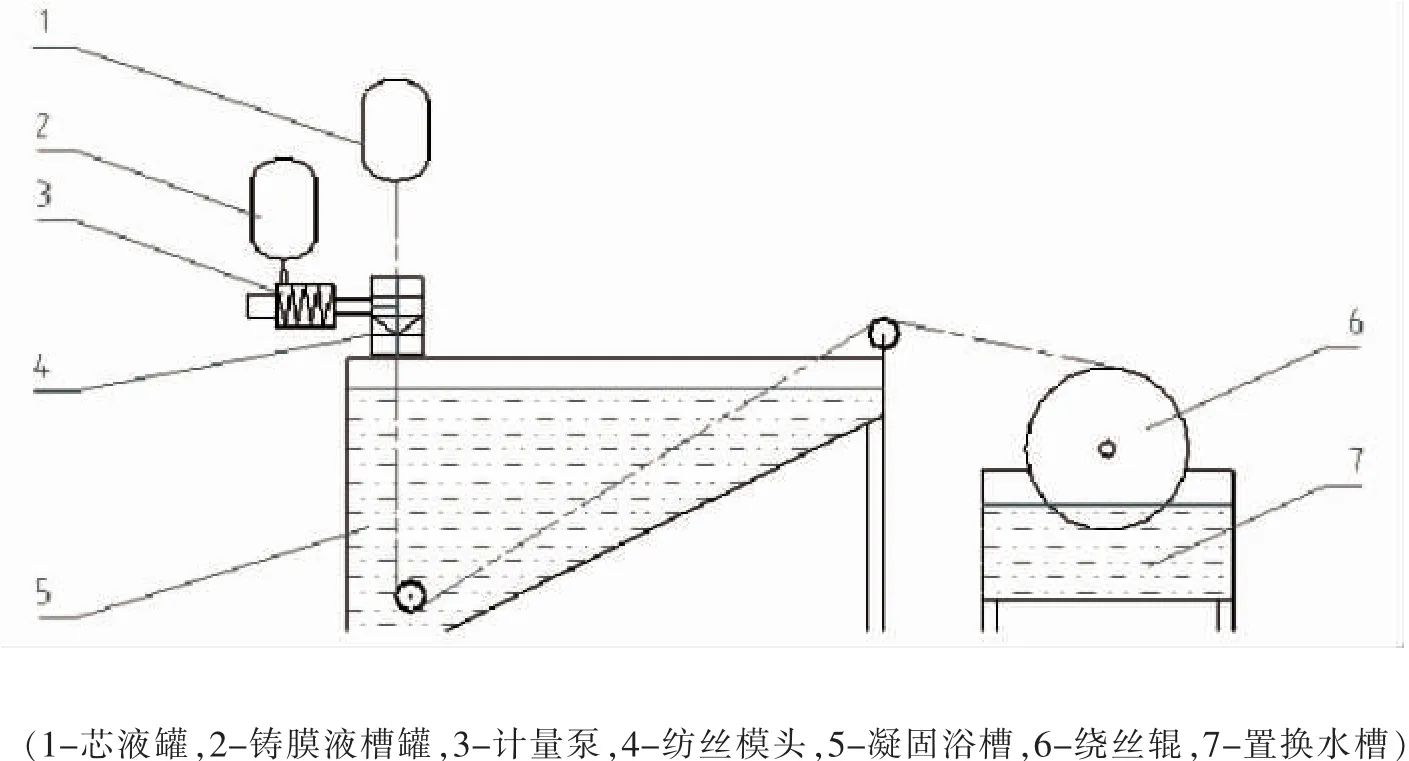

1.3 PVDF中空纖維膜的制備

PVDF中空纖維膜制備的簡易流程圖如下圖1所示,將上述的鑄膜液盛裝于鑄膜液槽罐2中加熱、脫泡,通過計量泵3注入紡絲噴頭4,芯液罐1中的芯液通過壓力從另一通道進入紡絲噴頭4,鑄膜液進入凝固液槽5后形成中空纖維膜,經牽引繞于繞絲輥6上,制備的PVDF中空纖維膜先在置換水槽7中水浴浸泡24 h,之后懸掛晾干,并置于60℃的烘箱中恒溫放置8 h,然后取出自然冷卻4 h,制成PVDF中空纖維膜。其中,鑄膜液溫度為90℃,凝固浴槽溫度為40℃,置換水槽溫度為40℃。

圖1 PVDF中空纖維膜制備的簡易流程圖Fig.1 Simple flow chart for preparation of PVDF hollow fiber membrane

1.4 PVDF中空纖維膜收縮率的計算

借用塑料模塑收縮率測定方法[10],本文收縮率是指PVDF中空纖維膜經過熱處理后自然冷卻定型,其長度尺寸與繞絲輥周長的差值百分比。具體表達式如下。

收縮率:

L0—繞絲輥周長,mm;

L1—60根膜絲經過熱處理后自然冷卻定型的測量均值,mm。

2 結果與討論

本實驗鑄膜液中樹脂、溶劑、添加劑等的質量分數均保持不變,鑄膜液的溶解、脫泡溫度和時間也保持不變,研究不同的紡絲工藝參數對膜絲收縮率的影響,這些工藝參數包括:計量泵擠出轉速、計量泵溫度、繞絲輥轉速、干程長度和凝固浴溶劑濃度,相應的變化范圍均是在保證能制備出完整的膜絲為前提下做出的。

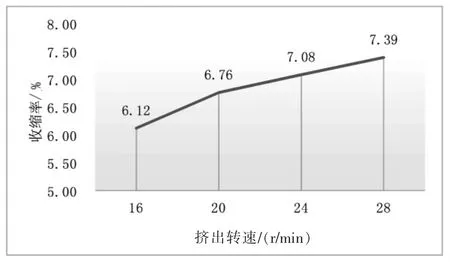

2.1 計量泵擠出轉速對PVDF中空纖維膜絲收縮率的影響

擠出轉速指單位時間內計量泵擠出的鑄膜液的轉數。本實驗研究了計量泵擠出轉速16~28 r/min的范圍內對膜絲收縮率的影響,實驗結果如圖1所示。

圖2 擠出轉速對膜絲收縮率的影響Fig.2 Effect of extruding velocity on shrinkage ratio of membrane

從圖2可以看出,膜絲收縮率與計量泵擠出轉速呈現出正相關性,即計量泵轉速增大,膜絲收縮率增大。分析原因可能是由于計量泵轉速增大,制備的PVDF中空纖維膜的外徑和壁厚增加,且聚合物PVDF溶液在噴絲頭中流動時產生的剪切應力隨著擠出體積流率的增大而增大,剪切應力的增大能使聚合物分子鏈的取向度提高,從而導致PVDF中空纖維膜的收縮率增大。

2.2 計量泵溫度對PVDF中空纖維膜絲收縮率的影響

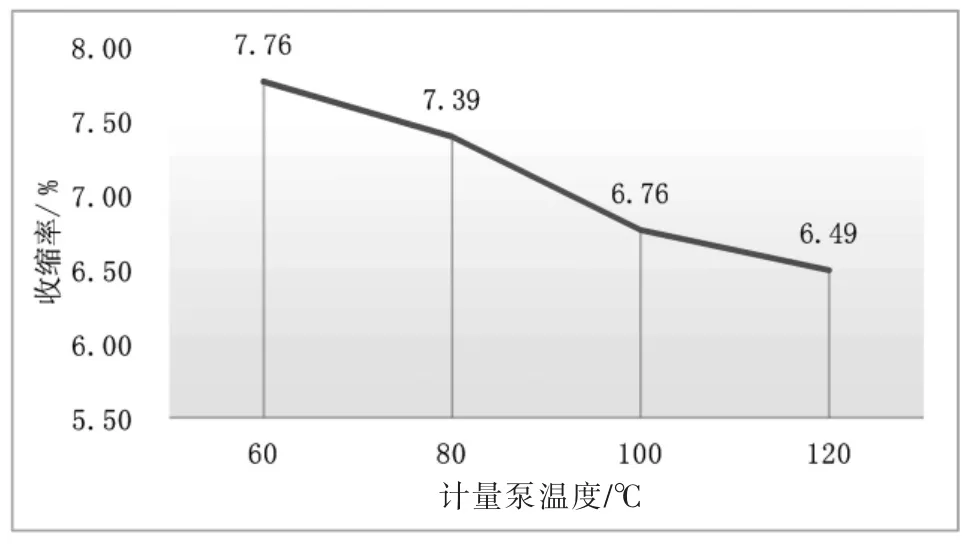

計量泵溫度是指鑄膜液經過計量泵時計量泵此時的溫度。不同的計量泵溫度會造成鑄膜液流出計量泵時粘度的不同,進而影響膜絲的收縮率。本實驗研究了計量泵溫度在60℃~120℃的范圍內對膜絲收縮率的影響,實驗結果如圖3所示。

圖3 計量泵溫度對膜絲收縮率的影響Fig.3 Effect of metering pump temperature on shrinkage ratio of membrane

從圖3可以看出,膜絲收縮率與計量泵溫度呈現出負相關性,即隨著計量泵溫度升高,膜絲收縮率減小。分析原因可能是由于計量泵溫度的升高,膜絲在拉伸過程中,聚合物PVDF分子鏈能更快舒展開來,分子鏈之間的應力減少,從而導致PVDF中空纖維膜的收縮率減小。

2.3 繞絲輥轉速對PVDF中空纖維膜絲收縮率的影響

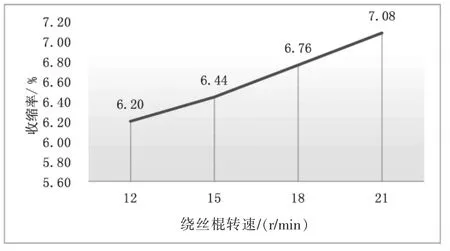

繞絲輥轉速是指膜絲紡絲時起牽引作用的滾輪的轉動速率。高分子結晶時會由于拉伸應力使聚合物分子鏈的取向度提高,結晶性能增強[11],因而會影響膜絲的收縮率。本實驗研究了繞絲輥轉速在12~21 r/min的范圍內對膜絲收縮率的影響,實驗結果如圖4所示。

從圖4可以看出,膜絲收縮率與繞絲輥轉速呈現出正相關性,即隨著繞絲輥轉速增大,膜絲收縮率增大。分析原因可能是由于繞絲輥轉速的提高,分子結晶時會由于拉伸應力使聚合物分子鏈的取向度提高,結晶性能增強,從而導致PVDF中空纖維膜的收縮率增大。

圖4 繞絲輥轉速對膜絲收縮率的影響Fig.4 Effect of winding roller speed on shrinkage ratio of membrane

2.4 干程長度對PVDF中空纖維膜絲收縮率的影響

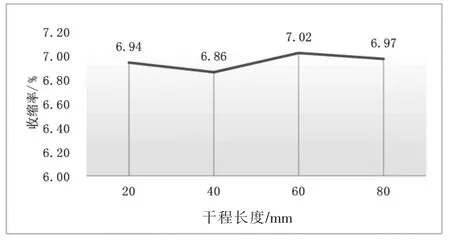

干紡程是指從噴絲頭到凝固浴之間的距離。本實驗研究了干程長度在20~80 mm的范圍內對膜絲收縮率的影響,實驗結果如圖5所示。

圖5 干程長度對膜絲收縮率的影響Fig.5 Effect of air gap length on shrinkage ratio of membrane

從圖5可以看出,干程長度對膜絲收縮率的影響沒有呈現出規律性。分析原因可能是雖然隨著干程長度的增加,會導致聚合物富相向外表面移動,使膜的皮層和致密度增大,但這僅僅改變了PVDF中空纖維膜絲橫截面,軸向的變化并不明顯,因而收縮率并沒有受到影響。

2.5 凝固浴溶劑濃度對PVDF中空纖維膜絲收縮率的影響

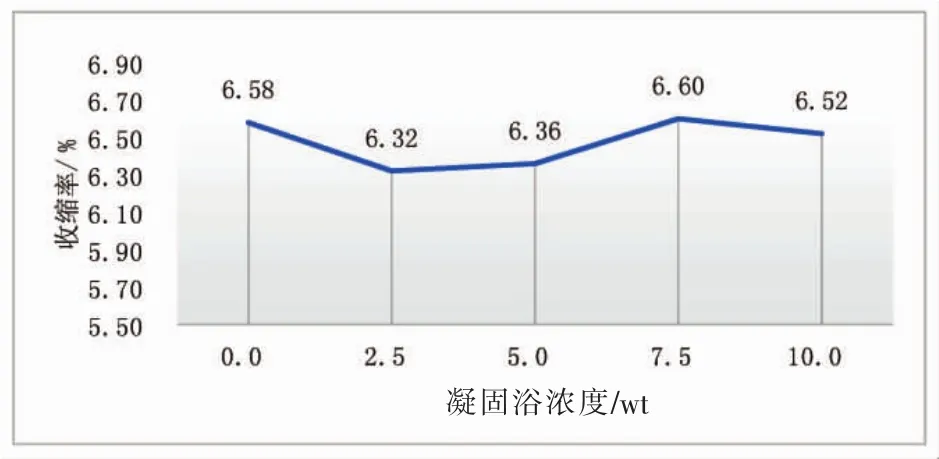

凝固浴是指在NIPS法制膜過程中,使鑄膜液經過噴絲頭后凝固或同時起化學變化而形成纖維的浴液。通常隨著實際生產的進行,凝固浴中溶劑濃度會隨之上升,進而影響凝固過程,本實驗研究了凝固浴中溶劑DMAc濃度在0~10%的范圍內對膜絲收縮率的影響,實驗結果如圖6所示。

圖6 凝固浴濃度對膜絲收縮率的影響Fig.6 Effect of coagulation bath concentration on shrinkage ratio of membrane

從圖6可以看出,凝固浴溶劑濃度對膜絲收縮率的影響沒有呈現出規律性。分析原因可能是雖然隨著凝固浴溶劑濃度的增加,會導致聚合物固化的速率,但并不會影響膜絲軸向結構的變化,因而收縮率并沒有受到影響。

3 結論

膜絲收縮率與計量泵擠出轉速呈現出正相關性,即隨著計量泵轉速增大,膜絲收縮率增大。膜絲收縮率與計量泵溫度呈現出負相關性,即隨著計量泵溫度升高,膜絲收縮率減小。膜絲收縮率與繞絲輥轉速呈現出正相關性,即隨著繞絲輥轉速增大,膜絲收縮率增大。干程長度和凝固浴溶劑濃度對膜絲收縮率的影響沒有呈現出規律性。