綜放工作面沿空留巷無煤柱開采技術研究

侯廣清

(蘭花科創玉溪煤礦有限責任公司,山西 沁水 048214)

1 概況

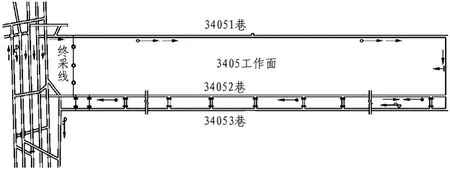

玉溪煤礦四采區3405綜放工作面開采3號煤層,比較穩定,平均厚度6.2m,傾角0~7°,平均2.9°,走向長度1320.5m,傾向長度209m。直接頂和基本頂分別是泥巖和砂質泥巖,水平層理發育,厚度分別2.38m和10.3m;底板為砂質泥巖,厚度11.38m,夾薄層細砂巖。回采巷道為“兩進一回”布置方式,三條巷道沿煤層頂板布置,其中34052巷為沿空留巷,如圖1所示。

圖1 工作面布置示意圖

2 沿空留巷圍巖控制技術

2.1 圍巖結構分析

綜放工作面沿空留巷圍巖結構活動,其中的大結構是基本頂上部巖層垮落與它的關鍵塊體破斷之后形成的平衡體;另外的小結構主要是通過直接頂、巷道頂煤所形成的。在二次采動的作用之下,留巷上覆巖體形成的大結構依舊能夠處于穩定狀態。所以利用科學的支護方法來確保小結構的穩定是留巷能夠取得成功的重要因素。

按照關鍵塊穩定性分析可知,其破斷而來的大結構就是經歷了二次采動的作用,依舊可以保持穩定狀態。所以,對直接頂、留巷頂煤的加固是確保穩定性的重中之重,使它形成懸臂結構(具有相對較強的承載力)。此外,為確保該結構的穩定,防止出現彎曲下沉問題,還應將高強度的支撐提供給懸臂梁自由端,也就是通過高強錨索來對頂板實施補強加固處理。不僅如此,還應當加強支護懸臂梁固支端,以進一步增加其對結構的承載能力,通過補強支護來處理實體煤側。所以,綜放工作面留巷內煤幫、頂板加強支護對留巷穩定的保持起著非常關鍵的作用。

2.2 充填柔模袋加固

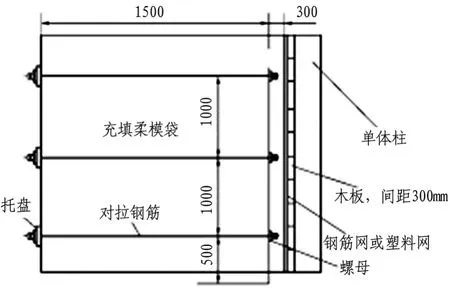

伴隨回采的推進,新建設的巷旁充填體會受到來自于基本頂與直接頂傳遞的載荷。另一方面,還會受到側向壓力(該作用力是基本頂破斷之后回轉時產生的)。同時,在工作面后方產生相對偏高的支承壓力,會影響到充填體的承載能力與完整性。所以,要選擇科學合理的方法來改善充填體的穩定性與強度,充填之前應當提前在充填袋中穿上對拉鋼筋(螺紋鋼材),等到充填體凝固以后,施加適當的力來對側向變形進行約束。鋼筋梯布置和對拉鋼筋剖面圖如圖2所示。

圖2 鋼筋梯布置和對拉鋼筋剖面圖

2.3 單體柱加鉸接頂梁超前支護

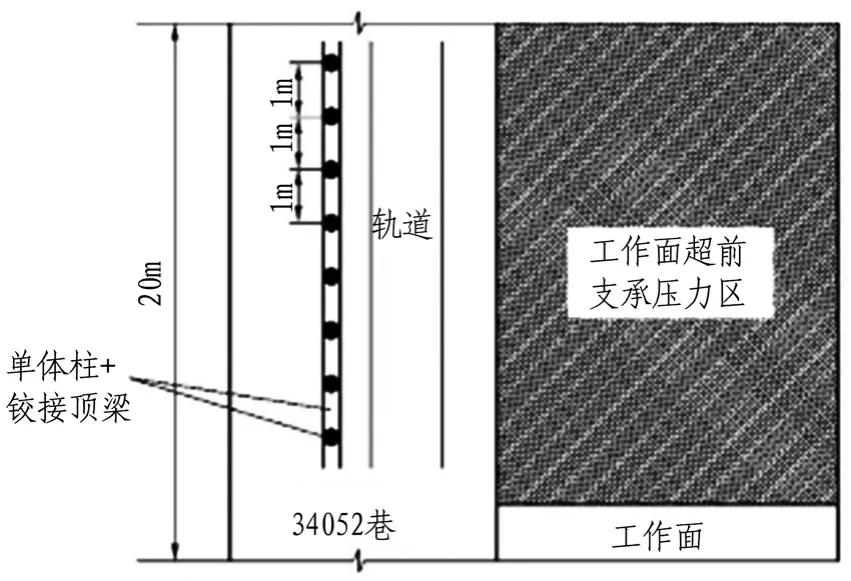

為使留巷施工順利進行,減小回采過程中超前支承壓力對巷道造成的負面作用,充分確保留巷質量,采用加強支護,巷道內超前工作面50m區間中布置單體液壓支柱與鉸接頂梁(1.3m)。如圖3所示。

圖3 超前支護示意圖

2.4 超前錨索補強支護

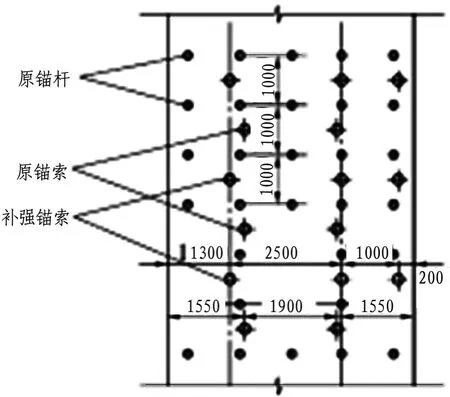

頂板每排補打錨索三根(1#、2#、3#),排距2.0m,和原來的錨索交錯分布,1#的施工位置是緊貼工作面側煤幫,2#則用工字鋼連接,布設于充填體正上方,3#在離另一幫1m位置布設。1號錨索長度為5.2m,Φ22mm,2、3號錨索長度8.2m,Φ22mm。具體如圖4所示。

2.5 滯后加強支護

沿空留巷礦壓顯現規律表明,圍巖活動在滯后工作面25~45m范圍內比較強烈。應當針對該區間內巷道實施臨時補強支護。和超前工作面巷道支護形式相當,補強區域滯后工作面30~35m。

圖4 超前錨索補強支護圖(mm)

3 工業性試驗效果

3.1 頂板壓力變化

將單體支柱壓力檢測記錄儀布置在充填體外側單體柱上,每30m安裝一個。利用它來進行數據采集,做出受力變化曲線。通過曲線得知,工作面后方17~42m內達到最大值25MPa。后方45~125m范圍內壓力處于穩定狀態,處于21MPa上下。后方125m,壓力不斷下降,最后在后方315m之后進入穩定狀態,處于7MPa上下。

3.2 充填體受力變化

將煤礦充填體應力計安裝于充填體內部,每20m安裝一個,總計安裝三組,通過相應手持采集器進行數據采集工作。1#應力傳感器與頂板距離1.5m,處在96號充填體,處于17、18號橫川之間,與后者的間距為24m。2#應力傳感器與頂板距離1.5m,處在104#充填體,與17#聯絡巷正對。3#應力傳感器與頂板距離0.5m,處在200號充填體,處于11、12#聯絡巷之間,與后者的間距為24m。

對應力傳感器獲得的數據進行分析,獲得受力變化曲線。通過曲線看出,隨著與工作面間距的提高其內部壓力不斷提高,后方10m(工作面推過2~3d)壓力出現改變,推過80m之后,逐漸進入穩定狀態,其內部壓力處于4 MPa以下。這表示充填體發揮了非常良好的頂板控制功能,伴隨頂板不斷下沉,充填體不斷壓縮增阻,其完整性良好,沒有發生喪失承載能力、完全碎裂等問題,設計的可壓縮性、充填體強度合理。

4 結論

(1)通過充填柔模袋加固措施、超前單體柱加鉸接頂梁、超前錨索補強、滯后加強支護等來保持留巷期間巷道頂板穩定。

(2)工作面后方17~42m壓力達到最大值25MPa。后方45~125m壓力處于穩定狀態,處于21MPa上下。后方315m之后進入穩定狀態,處于7MPa上下。

(3)隨著與工作面距離的提高充填體內部應力逐漸提高,80m后應力進入穩定狀態,內部應力保持在4MPa以下。充填體完整性良好,沒有發生喪失承載能力、完全碎裂等問題。