渦輪增壓天然氣發動機電控系統進氣模型研究

任亞丹,王龍,李濤,張穎,于平安,曾科

(1.西安交通大學能源與動力工程學院,710049,西安;2.西安熱工研究院有限公司,710054,西安;3.華為技術有限公司,710077,西安;4.第一拖拉機股份有限公司,471000,河南洛陽)

隨著汽車行業節能減排法規的日益嚴苛,新能源汽車及替代能源汽車成為新的研究趨勢。與傳統汽油、柴油等發動機燃料相比,天然氣具有儲量豐富、抗爆性好、燃燒污染小的優點[1]。目前,天然氣發動機在國內外都有廣泛的研究:Hutter等研究了稀薄燃燒天然氣發動機的甲烷催化氧化現象,并提出了一套預測甲烷轉化效率的模型[2];楊博等對雙燃料天然氣發動機的電控系統進行了持續的研究,并提出了實用的電控系統控制策略[3-4];國內大型汽車和發動機企業先后推出了單一天然氣燃料汽車和雙燃料發動機,同時我國天然氣汽車的保有量也在逐漸增加,相應的加氣站等基礎設施在不斷完善[5-6]。雖然國內天然氣發動機的硬件開發與國外的差距已經逐步縮小,但核心控制策略與控制算法與國外相比仍然存在較大差距。

為了更好地改善汽車發動機的排放性、動力性和經濟性,基于扭矩的控制策略被提出并被廣泛研究[7-8],該控制策略需要精確地控制空燃比,而進氣量的精確計算和控制是空燃比控制的基礎[9]。

發動機進氣量的精確控制和燃油量的預測控制都高度依賴新鮮進氣量的準確估計,天然氣發動機電控系統目前普遍使用的進氣量測量方法是根據轉速和進氣壓力來估算的。該方法有許多不足之處:標定工作量大,標定的準確性直接影響整個電控噴射系統;隨著發動機部件的磨損老化,工作點發生偏移,性能會受到影響;帶有VVT(可變氣門正時)系統的發動機標定數據量巨大,且標定數據只能針對一款發動機,難以移植。在火花點火發動機電控系統中,基于物理模型的進氣充量模型標定法因比傳統的標定法得到的進氣量具有更高的精度和可移植性,在汽油機中得到了廣泛應用[10]。因此,研究適合天然氣發動機特點的基于物理模型的進氣充量模型,是天然氣發動機電控系統研究的必然趨勢。

本文在平均值模型的假設[11]基礎上,針對渦輪增壓天然氣發動機建立了以進氣歧管壓力為主負荷傳感器的進氣充量模型。與臺架試驗數據進行對比分析,證明該模型的計算誤差在4%之內,具有良好的精度,可用來進行發動機進氣量的計算。

1 增壓天然氣發動機進氣模型

1.1 進氣模型概述

(1)

(2)

將實際進氣過程分為4個階段,進氣過程的缸壓簡化曲線如圖1所示。

圖1 氣門升程和缸內氣體壓力與曲軸轉角的關系

第1階段(AB段):進氣門打開前的強制排氣過程,缸內壓力接近排氣背壓但略高于背壓。假設倒流廢氣與始終駐留廢氣在進氣門打開前完全分開,但壓力相等約為排氣背壓。

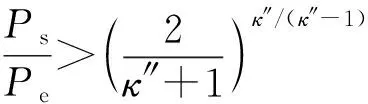

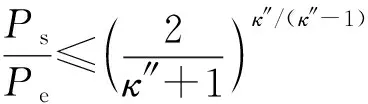

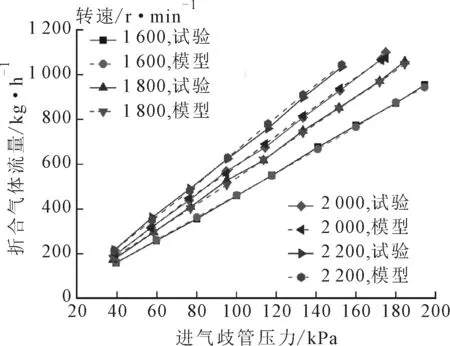

第2階段(BC段):氣門重疊期間,若進氣門打開初期進氣歧管壓力小于排氣歧管壓力,即Ps 反之,若進氣門打開初期進氣歧管壓力大于排氣歧管壓力,即Ps>Pe(工況2),類似上述過程,部分新鮮折合氣體會流經進氣門、燃燒室、排氣門被掃出直接進入排氣歧管,同時帶走部分缸內廢氣,帶走的這部分廢氣稱為掃氣廢氣[12]。 第3階段(CD段):從排氣門關閉到進氣門關閉前。假設在排氣門關閉瞬間,始終駐留廢氣經絕熱膨脹后,壓力達到與進氣歧管壓力平衡,且此后保持不變。對工況1,質量為mfs的廢氣隨新鮮折合氣體重新進入缸內,假設進氣門關閉前進入缸內的各組分氣體互不混合,維持自身狀態。 第4階段:進氣門關閉后,對工況1,假設此時質量為mfs的廢氣先與始終駐留廢氣混合平衡后為質量為mR的總廢氣,再與新鮮折合氣體混合;對工況2,始終駐留廢氣即為總廢氣。 基于上述分析假設,認為第4階段與總廢氣混合前的新鮮折合氣體即為發動機一個循環的進氣充量 (3) 由于天然氣不存在氣化吸熱,增壓發動機進氣充量多,倒流回流廢氣對新鮮充量溫度影響小,進氣溫升主要是高溫件的傳熱[13],與廢氣混合前的缸內新鮮充量溫度為 Tair=(Teng-Ts)[1-e-(1 200/n)]+Ts (4) 式中Ts為進氣門前的氣流溫度。 混合前缸內新鮮充量體積為 VZ=VIVC-VR (5) 式中:VIVC和VR分別是進氣門關閉時的氣缸容積和廢氣所占缸內體積,下面將通過計算廢氣量來求VR。 如果不關注氣體流場在空間上的分布情況,而是集中于氣體流量的估計,那么進排氣門處的空氣流動狀況適宜用氣體的一維流動方程來描述[14],即用一維可壓縮流體的漸縮噴管模型來描述,噴管喉部是進排氣門處的最小流通面At(φ),當進氣壓力大于排氣壓力時,噴管進口是進氣管,背壓是排氣壓力,當排氣壓力大于進氣壓力時,方向相反。假設流動過程絕熱,噴管進口處流速為0。 (6) (7) 當Pe 當排氣壓力大于進氣壓力時,進氣門打開瞬間 VIVO=VIVO1+VIVO2 (8) 式中:VIVO、VIVO1、VIVO2分別是進氣門打開瞬間氣缸體積和倒流廢氣、始終駐留廢氣的體積。由氣體狀態方程可計算出穩態工況下缸內的總駐留廢氣質量 (9) 排氣門關閉瞬間,始終駐留廢氣的溫度由下式計算 (10) (11) (12) 式中VEVC為排氣門關閉時缸內始終駐留氣體的體積。聯立式(8)~(12),可求得m1和VIVO1。 當排氣壓力小于進氣壓力時 m1=0 (13) (14) 基于1.1小節的分析,倒流廢氣和始終駐留廢氣的熱力過程簡化如下:始終駐留廢氣經絕熱膨脹做功W2將倒流廢氣推入進氣歧管中,倒流廢氣在進氣歧管內絕熱膨脹推開體積為VIVO1的新鮮折合氣體做功W1。以倒流廢氣為研究對象,假定其膨脹前后的熱力學能分別是U10、U11,由熱力學第一定律有 Q=ΔU+W=(U11-U10)+(W1-W2)=0 (15) (16) (17) (18) (19) 回流廢氣經過理想噴管絕熱膨脹進入進氣歧管,其溫度的計算式如下 (20) 回流廢氣、倒流廢氣和始終駐留廢氣的效率和相對熱量為 (21) Qi=ηiTi (22) (23) 回流廢氣和倒流廢氣混合后的氣體溫度為 (24) 其被新鮮充量冷卻后的溫度為 (25) 缸內總廢氣的平均溫度和質量為 (26) mR=m1+m2+mre (27) 缸內總廢氣與新鮮折合氣體混合前的體積為 (28) 將式(28)(4)和(5)代入式(3),得出新鮮折合氣體充量mz。 排氣壓力Pe和排氣溫度Te在充量模型中是重要參數,本文通過以下渦輪增壓器模型求得。 增壓器壓比 (29) 式中:Ptv1、Pu、Paf分別是節氣門前壓力、大氣壓力和空濾壓降。增壓器的質量流量 (30) (31) 式中Atv(α)是節氣門處等效流通截面積。 (32) 由增壓器壓比和流過增壓器的空氣質量流量查增壓器特性曲線得到增壓器轉速,即為渦輪轉速。流經渦輪的質量流量 (33) 式中δ是流經渦輪的廢氣與混合氣的體積比,根據渦輪和增壓器功率平衡迭代計算得到。由渦輪轉速和流過渦輪的廢氣質量流量查渦輪特性表可得渦輪壓比,渦后壓力PT2用傳感器測得,由增壓器壓比可得渦前壓力PT1,簡化排氣歧管模型,則排氣壓力Pe近似為渦前壓力PT1。渦前溫度為 (34) 式中:TT2是渦輪后排溫;ηT是渦輪機相對內效率。 試驗所用發動機是濰柴WP10NG336渦輪增壓全電控天然氣發動機,主要性能參數見表1。 表1 WP10NG336天然氣發動機性能參數 試驗發動機由DW400型測功機控制,該測功機可實時監控發動機的轉速、扭矩、功率、溫度等,天然氣氣耗量由精度為0.12%的湘儀動測FC2212L瞬態氣耗儀測量。 為了驗證本文提出的進氣模型,檢驗其是否能較準確地估計各種工況下發動機的實際進氣充量,選取發動機轉速范圍為800~2 200 r/min,步長為200 r/min;進氣歧管壓力范圍為40~200 kPa,步長為20 kPa,覆蓋了發動機怠速、小負荷、中等負荷、大負荷。需要說明的是,對于小負荷低轉速工況,最大進氣歧管壓力無法達到200 kPa的,則取其所能達到的最大進氣歧管壓力為該轉速下進氣歧管壓力上限工作點。 圖2給出了不同轉速和扭矩下由實測天然氣氣耗量計算得到的實際折合氣體流量。從圖中可以看出,在發動機各個轉速下,折合氣體流量和進氣歧管壓力近似呈線性相關。 圖2 試驗折合氣體流量曲線 實際工作中進排氣過程受到進排氣慣性的影響。在排氣過程中,廢氣由排氣方向轉為進氣倒流方向有一定的慣性延遲,使實際的mre和m1值小于模型的計算值。排氣慣性對充量的影響主要與排氣門關閉角和轉速有關,由于試驗發動機排氣相位固定,進排氣門重疊角僅為40°,計算出的mre非常小,對發動機影響可忽略不計。對于VVT發動機,可通過對mre和m1乘以一定的修正系數進行修正。 進氣過程中,由于進氣門遲閉活塞開始緩慢上行,部分新鮮折合氣體在氣流慣性的作用下繼續進入氣缸,使進氣門關閉時缸內實際壓力略高于進氣壓力,在模型計算中假設從排氣門關閉到進氣門關閉缸內氣體壓力始終等于進氣壓力,因此計算的充氣效率要小于實際充氣效率。進氣慣性對于充量的影響主要與進氣門關閉角和轉速有關,由于本文所用發動機進氣相位固定,進氣慣性僅與轉速有關,故需要對計算的新鮮折合氣體流量乘以修正系數。該修正系數要在臺架上進行仔細標定,調整修正系數使模型計算結果逐漸接近實際測量結果,根據線性插值擬合得到的修正系數如圖3所示。 圖3 進氣慣性對充氣效率的修正 轉速較小和較大時修正系數都小,因為轉速較小時進氣慣性較小,使進氣量減小,而轉速過大時增加了空氣阻力,也導致進氣量減小。 將前述物理模型在MATLAB/Simulink中建模并進行離線仿真,經進氣慣性修正后,Simulink模型計算的折合氣體流量與實際折合氣體流量的對比曲線如圖4所示。從圖中可知,Simulink模型計算的折合氣體流量與實際折合氣體流量已非常接近,除極個別工況外,計算值與實驗值的誤差范圍在4%以內,說明本文建立的基于物理模型的充氣模型經過簡單修正后,即可用來估計發動機的實際穩態進氣充量。 (a)轉速范圍800~1 400 r·min-1 (b)轉速范圍1 600~2 200 r·min-1 本文建立了適合天然氣發動機的基于物理模型的進氣充量模型,并在一臺天然氣發動機上進行試驗驗證,得到如下結論: (1)本文建立了以進氣歧管壓力傳感器為主負荷傳感器的充量模型,經進氣慣性修正后,計算誤差范圍在4%以內,與傳統測量方法相比,可在占用較少計算資源的條件下準確地估計各種工作條件下發動機的實際穩態進氣充量。 (2)節氣門前噴射天然氣發動機的燃料體積不可忽略,采用折合氣體流量描述進氣過程簡便可行。 (3)當進氣壓力大于排氣壓力時,將換氣過程中的氣體分為新鮮折合氣體、掃氣廢氣和始終駐留廢氣;反之,換氣過程中的氣體分為新鮮折合氣體、回流廢氣、倒流廢氣和始終駐留廢氣,這種缸內氣體分類方法對天然氣發動機可行。1.2 回流廢氣和掃氣廢氣的計算

1.3 缸內駐留廢氣量計算

1.4 新鮮折合氣體流量計算

1.5 渦輪增壓器的特性及計算

2 模型試驗驗證

2.1 試驗設備及方法

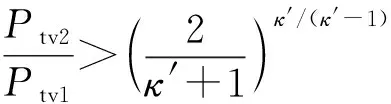

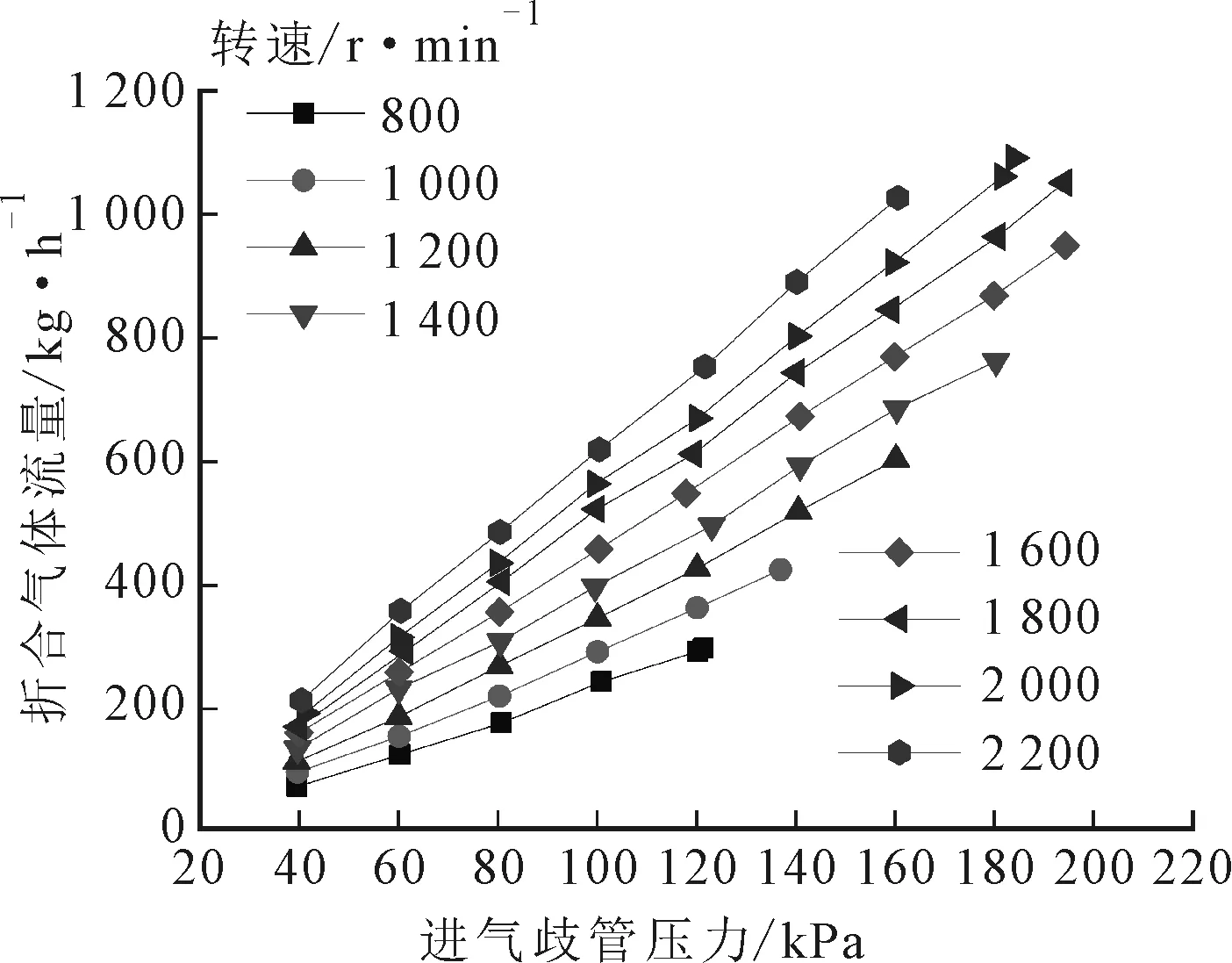

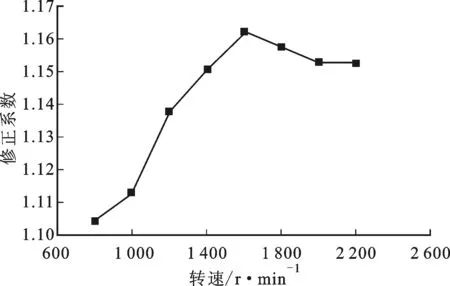

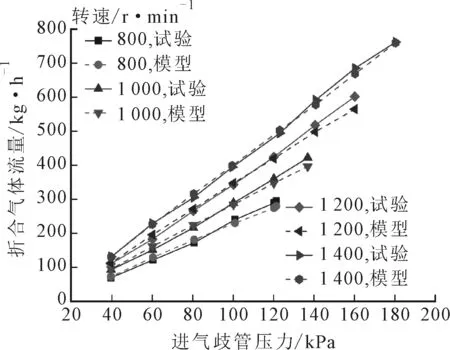

2.2 試驗結果及模型修正

3 結 論