采用峰值電感電流控制的直流-直流電壓轉換器

熊齊,李尊朝,焦琛,周律忱

(西安交通大學微電子學院,710049,西安)

隨著物聯網技術的發展,可穿戴設備的數量快速增長,將輸入電源電壓變換為各部分電路所需穩定輸出電壓的高性能低壓電源轉換器得到廣泛使用[1-2]。從周圍環境收集熱能、光能、振動能等能量[3-8],通過低壓電源轉換器給可穿戴設備供電,能夠大大減小給設備充電的頻率,使可穿戴設備的使用更加便捷。受可穿戴設備體積和天氣等因素的制約,單個能量收集器收集到的能量通常較少。收集多種能源不僅能夠增加收集的能量,而且能夠減少對單種能源的依賴。

由于不同能量源輸出電壓和內阻差異較大,用于多源能量收集的轉換器需要采取措施實現各種能量源的高傳輸效率。文獻[8]為了同時實現3種不同能源的收集和最大功率點的追蹤,首先比較某個能量源對應的端口電壓與其最大功率點的電壓,比較結果決定此種能量源的能量傳輸頻率,同時根據比較結果調節振蕩器的頻率,然而其轉換器沒有穩壓功能,只能間歇性地為重負載供電,不適合為可穿戴設備等需要持續工作的負載供電。文獻[9]通過3個頻率不同的振蕩器為不同能量源設置不同的能量傳輸頻率,但它在一段時間內只能收集一種能源。

本文設計了一種用于可穿戴設備的單電感4輸入3輸出升壓-降壓型DC-DC轉換器,它能夠同時實現對熱能收集器、光伏電池和振動能收集器最大功率點的追蹤,而且提供1、1.8 V電壓為負載供電,控制電路將峰值電感電流控制策略和基于閾值的變頻策略相結合。基于閾值的變頻策略[10]把轉換器各個能源端電壓調制在最大功率點電壓,各個負載端電壓調制在其參考電壓。峰值電感電流控制策略改善了低壓輸入情況下的能量轉換效率,而且減小了輸出端電壓紋波[11]。為了降低控制電路的功耗,使用1 V的輸出電壓為控制電路供電,而且除了振蕩器和帶隙基準之外的其他控制電路,在每個開關周期能量傳輸完成后電路關閉,這樣可節省靜態功耗并提高轉換效率。采用華潤上華CMOS 0.18 μm工藝完成轉換器電路及版圖設計,并進行了仿真驗證。

1 轉換器電路結構和工作原理

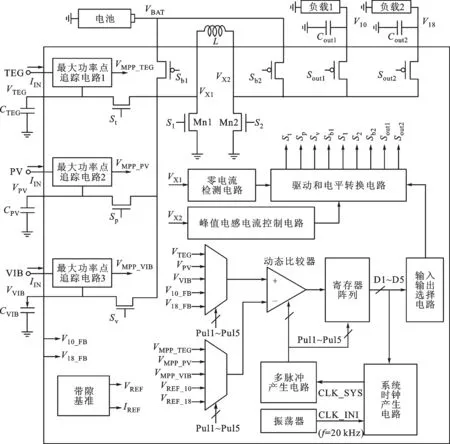

單電感4輸入3輸出轉換器電路結構如圖1所示。4個輸入端口分別接熱能收集器(TEG)、光伏電池(PV)、振動能收集器(VIB)和可充電電池,3個輸出端口分別接1、1.8 V供電的兩路負載以及可充電電池。片外元件包括虛線框外的電感和各輸入輸出端儲能電容。

常用的最大功率點追蹤方法包括擾動觀察法、增量電導法、紋波相關控制法和開路電壓法,其中前3種方法需要進行電壓和電流采樣,并且需要計算輸出功率,實現電路較復雜并且功耗較高,而開路電壓法電路簡單并且功耗較低,非常適合于低能收集的可穿戴設備,因此本文選擇開路電壓法進行最大功率點追蹤,得到各個能量源的最大功率點電壓VMPP_TEG、VMPP_PV、VMPP_VIB。對于熱能收集器和振動能收集器,最大功率點電壓為其開路電壓的0.5倍;對于光伏電池,最大功率點電壓大約為其開路電壓的0.75倍。控制電路通過功率管的開通和關斷,將能源端電壓VTEG、VPV和VVIB分別調制到最大功率點電壓附近。考慮到外界環境變化較慢,一段時間內各能量源的最大功率點保持不變,間斷追蹤最大功率點能夠降低電路功耗。由于采樣電容的寄生電阻導致電容漏電,使最大功率點的采樣保持電路電壓隨時間逐漸降低,過大的采樣時間間隔會降低最大功率點的追蹤精度。綜上所述,本設計每間隔0.5 s追蹤一次最大功率點。

在系統時鐘信號CLK_SYS的上升沿,觸發多脈沖發生電路產生短脈沖Pul1、Pul2等,動態比較器在各個短脈沖上升沿分別比較各能源端電壓與其對應最大功率點電壓,以及負載端電壓與其對應參考電壓,比較結果D1,D2,…,D5通過寄存器陣列保存下來。系統時鐘產生電路根據比較結果決定系統時鐘信號CLK_SYS的頻率改變,在前一個系統時鐘頻率基礎上加倍、減半或者保持不變。輸入輸出選擇電路根據比較結果,在本周期選定一路能量源給一路負載供電。

圖1 轉換器電路結構

能量源和負載選定之后,轉換器開始進行能量傳輸。通過功率管將選擇的能量源和電感L的一端相連,同時使功率管Mn2導通,在峰值電感電流控制電路的作用下,當電感電流上升到設定值時,結束電感充電階段。將電感中存儲的電能轉移到負載端:通過功率管將選擇的負載和電感L的另一端相連,同時使功率管Mn1導通。轉換器電路工作在非連續導通模式,當零電流檢測電路檢測到電感中的電流降低到零時,結束電感放電階段。

為了降低轉換器功耗并提高轉換效率,一方面用1 V低壓為控制電路供電,另一方面使部分控制電路工作在斷續工作模式。本設計中,零電流檢測電路和峰值電感電流控制電路的偏置電流設置得較大,以提高零電流檢測和峰值電感電流控制的精度;為了降低功耗,將峰值電感電流控制電路和零電流檢測電路在每周期能量傳輸完成后關閉。

2 轉換器電路控制策略

控制電路使用了峰值電感電流脈沖頻率調制技術,它包括兩種控制策略:基于閾值的變頻策略保證了各個能量源的最大功率點追蹤和負載端電壓的調制;峰值電感電流控制策略降低了能量傳輸過程中轉換器電路自身的功耗,從而提高轉換效率。

2.1 基于閾值的變頻策略

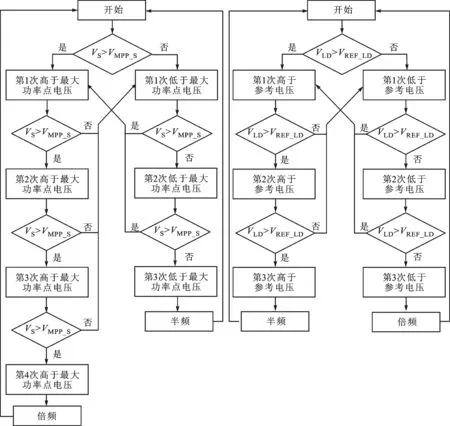

圖2 輸入輸出選擇策略

每個周期通過檢測各端口電壓的大小來選擇一路能量源為另一路負載供電,輸入輸出選擇策略如圖2所示。由圖2可知:基于預先設定的優先級檢測能量源,如果檢測到某個能源端電壓高于其最大功率點電壓,本周期用此路能量源為負載端供電;當各個能源端電壓都低于其最大功率點電壓,本周期用可充電電池為負載端供電。如果檢測到某個負載端電壓低于其參考電壓,本周期為此負載端供電;如果兩路負載端電壓同時低于其參考電壓,本周期和下個周期輪流為兩個負載端供電;如果兩路負載端電壓都高于其參考電壓,本周期將能源端多余能量儲存在可充電電池中。如果各個能源端電壓都沒有達到其最大功率點電壓,而且負載端電壓都在其參考電壓以上,則跳過本周期的能量傳輸。

變頻策略[10]是在每個系統時鐘上升沿用動態比較器檢測各個端口狀態,通過改變系統時鐘頻率實現的,變頻控制策略如圖3所示,圖中VS為VTEG、VPV和VVIB能源端電壓,VMPP_S為其對應的最大功率點電壓,VLD為V10和V18的負載端電壓,VREF_LD為其對應的參考電壓。當能源端能量充足或者負載較重的情況下,系統時鐘頻率會加快,以加速能源端能量收集或者負載端能量供給,避免能源端電壓上升過快而偏離其最大功率點,或者負載端電壓下降過快而偏離其參考電壓;當能源端能量較少并且負載較輕的情況下,系統時鐘頻率會減慢,以節省控制電路功耗。 對于某個負載端,比較器連續3次檢測到負載端電壓低于其參考電壓時,發出升頻請求;當比較器連續3次檢測到負載端電壓高于其參考電壓時,發出降頻請求;當控制電路檢測到負載端電壓在其參考電壓上下波動時,發出頻率不變請求。對于能量源端,當某個能量源能量充足時發出升頻請求,否則發出降頻請求。系統時鐘頻率是由各個端口的檢測狀態共同決定的:只要有一個能源端或者負載端發出升頻請求,則系統時鐘頻率翻倍;只有當所有能量源和負載都發出降頻請求時,系統時鐘頻率減半。工作頻率影響系統功耗和動態響應速度,低時鐘頻率有利于降低輕負載情況下控制電路的功耗,但從輕負載跳變到重負載時輸出電壓的恢復時間延長。綜合考慮,本設計中系統時鐘頻率范圍為3.125~50 kHz。

2.2 峰值電感電流控制策略

(a)能源端 (b)負載端

用于可穿戴設備的轉換器電路收集到的能量較少,而且負載較輕,所以轉換器電路工作在非連續導通模式。每個周期電感電流從0上升到最大峰值電流IP,這個階段稱為電感充電階段,接下來電感電流放電到0,此階段稱為電感放電階段,總的能量損耗可表示為[12]

EL=EST+ESW+ECN

(1)

式中:ESW為功率管的開關損耗;ECN為功率管的導通損耗;EST為控制電路的功耗。在電感充電階段,假設電感的寄生電阻很小,則有

(2)

式中:VI為能源端電壓;L為電感。功率管導通損耗ECN在電感充電階段可表示為

(3)

式中:Tstg1為電感充電階段持續的時間;Rstg1為給電感充電時通路上總的等效電阻,包括功率管的導通電阻和電感的寄生電阻等。將式(2)代入式(3)可得

(4)

同理,可得電感放電階段的導通損耗

(5)

式中:Rstg2為電感放電階段通路上總的等效電阻;VO為負載端電壓,則一個開關周期內總的導通損耗為

(6)

轉換效率的表達式為

(7)

由式(7)可以看出,轉換效率與電感的峰值電流為非線性關系,并且存在一個最佳峰值電流可使轉換效率最高。

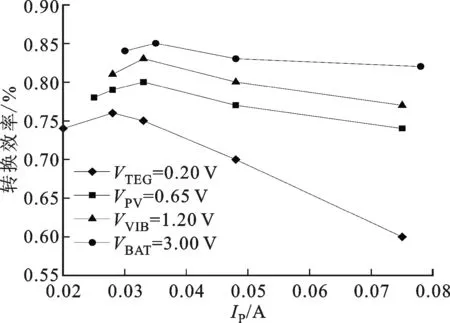

不同能量源作為輸入時轉換效率隨電感的峰值電流IP的變化曲線如圖4所示。各個能量源電壓設置在典型應用情況下,電感的峰值電流在20~80 mA的范圍內改變。當峰值電流設置較小時,每次轉移的能量較少,傳遞能量更加頻繁,導致控制電路的功耗和功率管的開關損耗增大,成為影響效率的主要因素;當峰值電流設置較大時,導通損耗成為影響轉換效率的主要因素。為了簡化電路設計,峰值電流統一設定為30 mA。由圖4可知:使得轉換效率最大的最佳峰值電流對于不同能量源是不一樣的,它們分布在28~35 mA之間;輸入電壓越高,轉換效率對于峰值電流越不敏感,當峰值電流從28 mA變化到76 mA時,對于0.2 V的熱能收集器,轉換效率從75%降低到60%,然而對于3 V的電池,效率僅僅降低了2%,可知當電池作為輸入時,轉換效率不能作為選擇峰值電流的首要考慮因素。在選擇電池作為輸入的峰值電流時,要綜合考慮輸出電壓紋波和最大供負載能力,在重載情況下的供負載能力隨著峰值電流增加而增大,然而更大的峰值電流會使輸出電壓紋波變大,需要選用更大的濾波電容以減小電壓紋波,考慮到這兩種因素,選擇50 mA作為電池輸入情況下的峰值電流值。

部分控制電路采用斷續工作方式能夠進一步降低轉換器功耗。在每個開關周期,使除了振蕩器和帶隙基準之外的其他控制電路在能量傳輸完成后關閉,可節省靜態功耗,提高轉換效率。

圖4 不同能量源作輸入時轉換效率隨IP的變化曲線

3 主要控制電路設計

3.1 基于開路電壓法的最大功率點追蹤電路

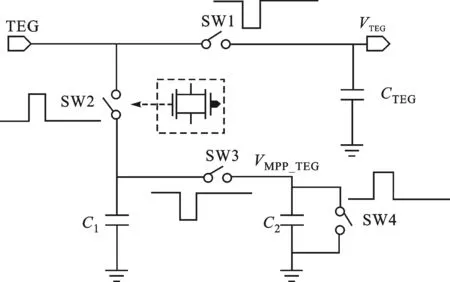

圖5 熱能收集器的最大功率點追蹤電路

最大功率點追蹤的目的是獲得各個能量源的最大功率點電壓,當轉換器工作在最大功率點電壓時,能量源的輸出功率最大,電路如圖5所示。當需要更新最大功率點電壓時,首先通過開關管SW1將能量源和功率級電路斷開,同時將SW3斷開,SW2和SW4閉合,采樣電容C1上的電壓很快上升到能量源的開路電壓;然后,將SW1和SW3閉合,SW2和SW4斷開,將C1和C2的值設為相等,可以在C2上得到0.5倍TEG的開路電壓,即最大功率點電壓VMPP_TEG;最后,根據最大功率點電壓和儲能電容CTEG上電壓的大小關系控制功率管的開通和關斷,使VTEG電壓鉗位在其最大功率點電壓附近。振動能收集器和光伏電池的最大功率點追蹤電路與圖5結構一樣,只是光能收集器的最大功率點追蹤電路中兩個采樣電容的比例不同。

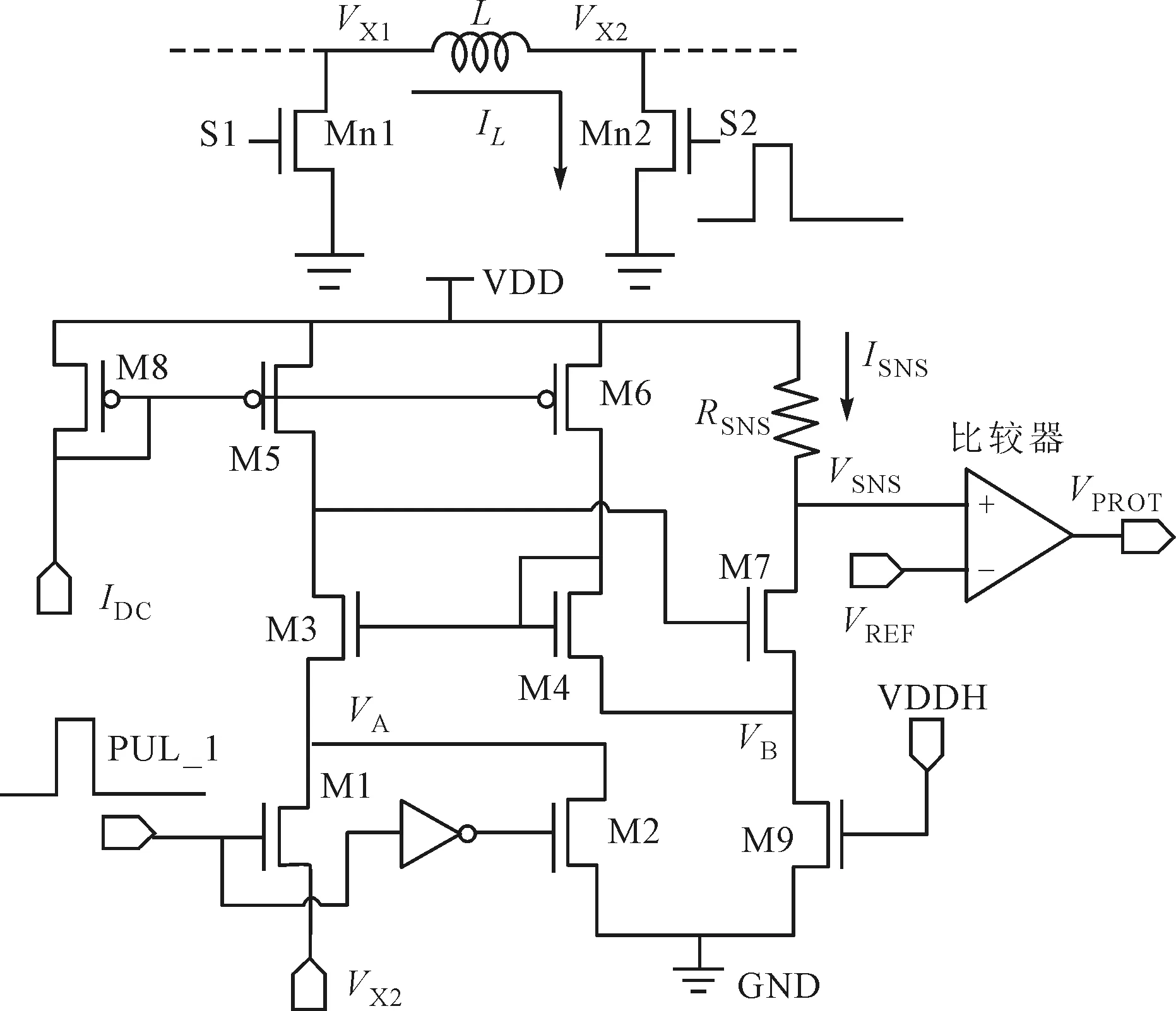

3.2 峰值電感電流控制電路

峰值電感電流控制電路如圖6所示[12],其中VDD為1V,VDDH為3 V。在給電感充電階段,功率管Mn2導通,S2信號為3 V高電平,PUL_1信號為1 V電平,MOS開關管M1開通,電壓VA等于電感一端的電壓VX2,M3~M6管使得VB和VA相等,從而使VB和VX2相等。因此,電感充電階段功率管Mn2和MOS管M9的柵極、源極和漏極的電位都相等。通過設定(W/L)M9=β(W/L)Mn2,流過M9的電流ISNS就等于流過電感的電流IL的β倍,隨著電感電流的增加,電流ISNS成比例增加,電壓VSNS降低。當VSNS電壓降低到VREF時候,比較器的輸出端電壓VPROT由高電平變為低電平,電感充電過程結束。通過設定VREF電壓的大小能夠準確控制峰值電感電流的大小。

圖6 峰值電感電流控制電路

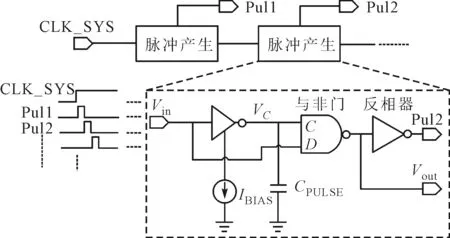

3.3 多脈沖產生電路

每個周期,系統時鐘上升沿觸發多脈沖產生電路輸出一系列短脈沖,動態比較器利用這些短脈沖依次檢測各個端口電壓的大小。多脈沖由若干個相同的脈沖產生模塊組成,產生電路如圖7所示。當脈沖產生模塊的輸入Vin為零時,VC電壓為高電平VDD,輸出信號Pul2為低電平。當Vin產生從低電平到高電平的跳變時,與非門D端電壓很快變為高電平,與非門C端電壓VC從高電平逐漸降低,電容CPULSE上的電荷通過電流IBIAS放電。當VC電壓高于與非門的閾值電壓時,Pul2信號保持為高電平,當VC電壓降低到與非門閾值電壓以下時,Pul2信號重新變為低電平。所以,當Vin產生低電平到高電平的跳變時,脈沖產生模塊生成一個高電平短脈沖,脈沖寬度由IBIAS和電容CPULSE的大小共同決定。

圖7 多脈沖產生電路

4 后仿真結果

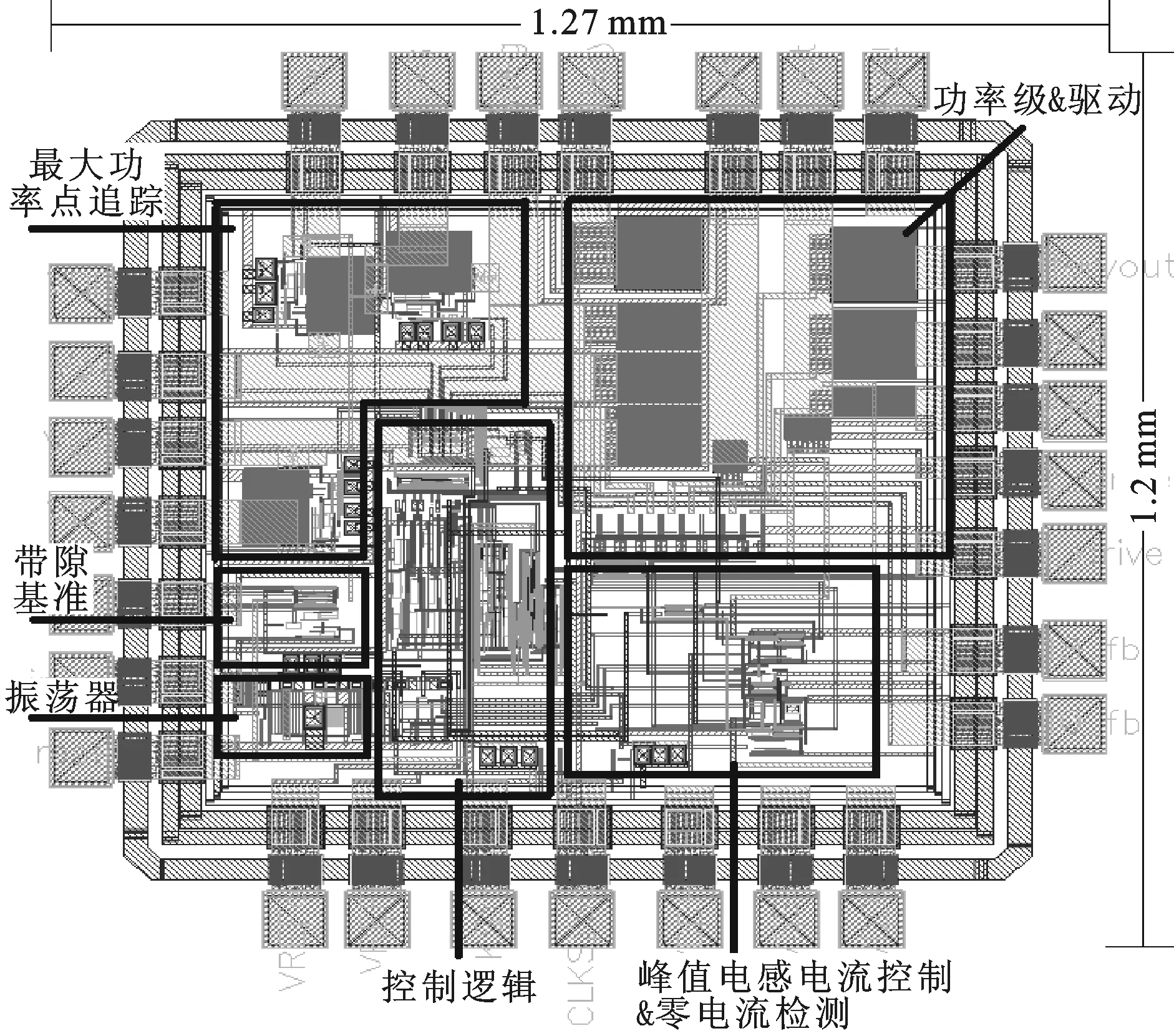

轉換器使用華潤上華CMOS 0.18 μm工藝進行電路和版圖設計,轉換器電路版圖如圖8所示。版圖尺寸為1.27 mm×1.2 mm,版圖中標注了功率級和驅動電路、最大功率點追蹤電路、帶隙基準電路、振蕩器電路、邏輯控制電路以及峰值電感電流控制和零電流檢測電路。

圖8 轉換器電路的版圖

不同能量源作為輸入、不同負載端作為輸出時電壓和電流隨時間變化的波形如圖9所示。圖9中VVIB、VPV和VTEG分別為3個能源端電壓,V10和V18分別為2個負載端電壓,IL為電感電流,虛線對應的是各能量源的最大功率點電壓和負載的參考電壓,數字代表各個能量源在這一時間段內傳輸了幾次能量。在熱能收集器第一次傳輸能量時,對應的端口電壓下降,電感電流上升。當電感電流上升到最大值時,端口電壓停止下降,重新聚集能量準備下一次的傳輸,由于系統檢測到此時兩路負載電壓都在參考電壓之上,將收集的能量傳輸給可充電電池暫存起來,能量傳輸完成后,電感電流回歸到0。因為電感電流的上升速度與電感兩端的電壓成正比,所以當熱能收集器給負載供電時電感電流上升速度最慢,光伏電池次之,最快為振動能收集器。在光伏電池第一次傳輸能量時,由于V18小于參考電壓,V10大于參考電壓,所以將光伏電池的能量傳輸給V18,V18重新回到參考電壓之上。同理,振動能收集器第一次傳輸能量給了可充電電池,V10在熱能收集器第5次傳輸能量時得到補充。穩態情況下各能源端電壓能夠被保持在各自最大功率點電壓附近,負載端電壓能夠被調制到各自參考電壓附近,同時各個能量源為負載供電時,電感的峰值電流可以被控制在30 mA左右,實現了較為準確的峰值電感電流控制。

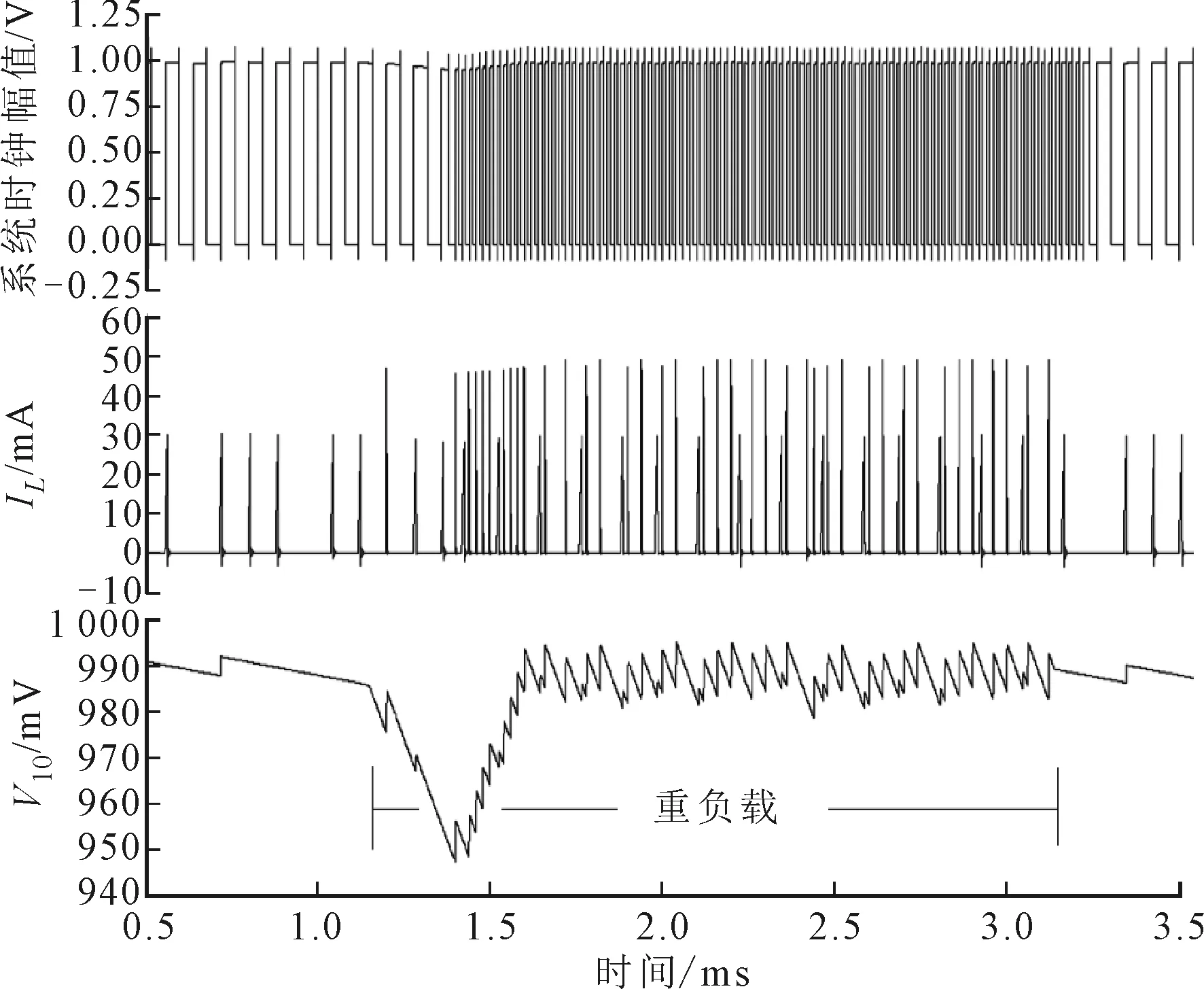

在36 μA輕負載、1 mA重負載情況下轉換器的工作情況如圖10所示。由圖10可知:轉換器能夠根據負載電流大小調節能量傳輸頻率,實現負載端電壓的調制;負載較輕時,系統時鐘CLK_SYS的頻率較小;負載電流從36 μA增加到1 mA時,也即輸出功率從36μW變化到1 mW時,系統時鐘頻率升高,電池更頻繁地作為輸入源為負載供電,V10電壓產生負過沖現象,過沖電壓達到了46 mV。文獻[10]中在輸出功率從3.6μW增加到0.324 mW時,過沖電壓達到了30 mV,文獻[13]中在輸出功率從20 μW增加到1 mW時,過沖電壓達到了75 mV,本文在更寬的輸出功率范圍內具有較好的動態響應性能。當電池作為輸入時,轉換器選擇較高的峰值電流,這樣能夠保證負載由輕載向重載跳變時,輸出端電壓具有更小的負過沖和更短的恢復時間。負載電流從1 mA恢復到36 μA時,經過幾個周期調整后系統時鐘頻率減慢以節省功耗,在此過程中輸出端電壓V10基本沒有過沖現象發生,這是因為控制策略中存在跳過機制。

圖9 不同輸入輸出情況下的電壓電流波形

圖10 不同負載情況下的電壓電流波形

轉換效率為

(8)

式中:PSource為能量源輸入進轉換器的功率;PLoad為負載消耗的功率;PBAT為可充電電池在一段時間內獲得的凈能量或者輸出的凈能量。當能量源輸入進轉換器的功率大于負載消耗的功率時,多余能量存儲在電池中,所以在效率計算時把PBAT作為分子,在重負載情況下,因為電池和能量源共同為負載供電,所以計算效率時把PBAT作為分母。

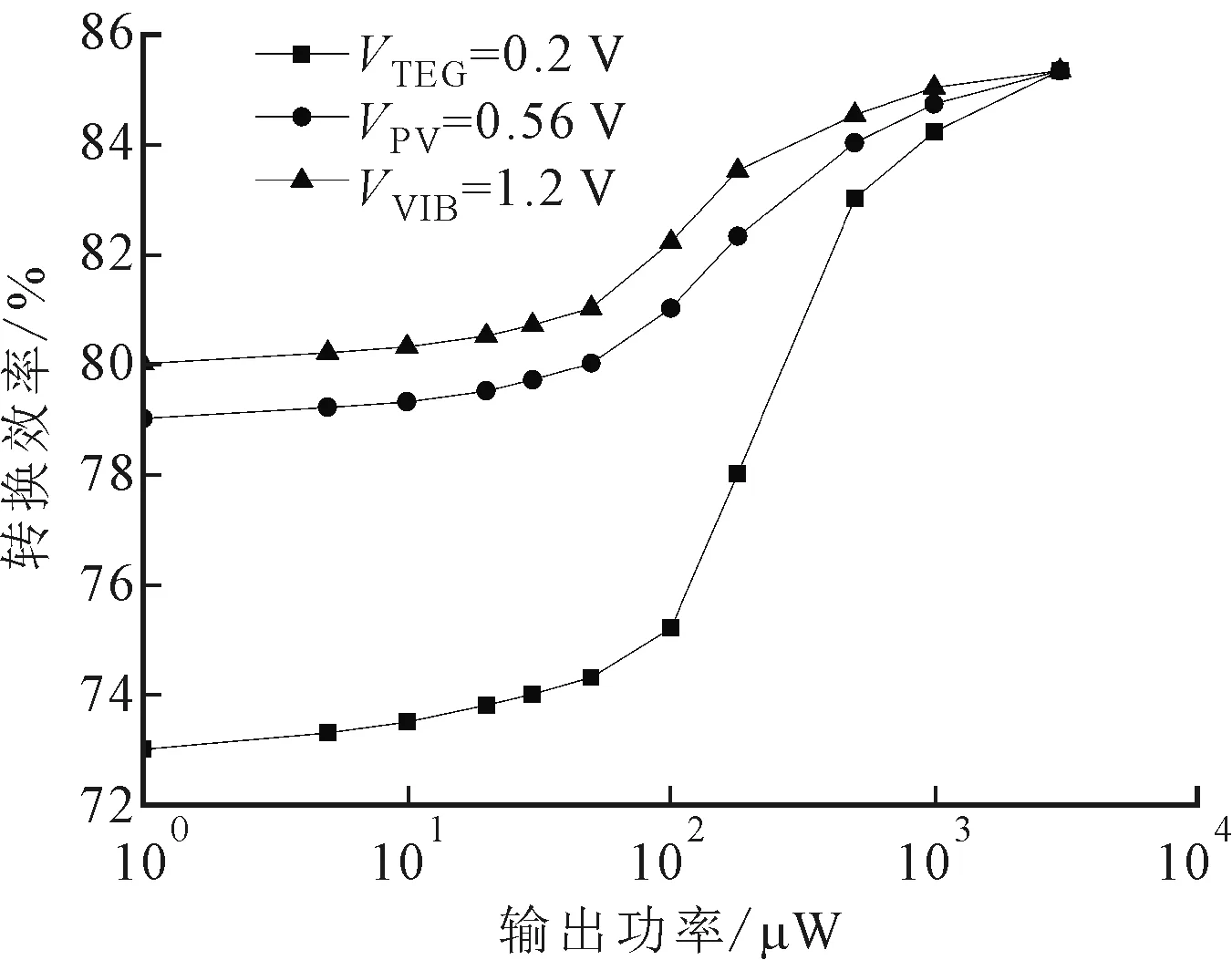

當熱能收集器、光伏電池和振動能收集器分別作為輸入源時,轉換器的轉換效率曲線如圖11所示。由圖11可知:即使在低輸入電壓和輕負載的情況下,轉換效率也能夠保持在73.8%以上;當輸出負載為3 mW時轉換效率達到最大,最大轉換效率為85.3%。基于閾值的變頻策略和斷續工作模式的使用降低了控制電路的功耗,最高時鐘頻率情況下控制電路功耗為300 nW,當能源端能量較少并且負載較輕的情況下,控制電路功耗更低。使用峰值電感電流技術不僅提高了轉換效率,而且降低了輸出電壓紋波,在儲能電容為5 μF的情況下最大輸出電壓紋波為24 mV。本文所設計的轉換器和其他轉換器電路的對比結果如表1所示,可知本文設計的轉換器具有較低的控制電路功耗、低壓輸入,在輕負載情況下,具有較高的轉換效率以及較小的輸出電壓紋波。

表1 4種轉換器電路性能對比

注:η1μW為負載消耗功率等于1μW時轉換器的轉換效率;ηmax為轉換器的最大轉換效率。

圖11 各能量源在典型電壓情況下的轉換器效率曲線

5 結 論

本文設計了一種用于可穿戴設備的多源能量收集轉換器電路,該電路能夠從電壓和內阻差異較大的光能、熱能和振動能3種能源同時收集能量。提出的峰值電感電流脈沖頻率調制技術降低了控制電路的功耗,提高了轉換效率,而且降低了輸出端電壓紋波。采用華潤上華CMOS 0.18 μm工藝完成轉換器電路及版圖設計,后仿真結果表明,轉換器電路的功耗控制在300 nW以內,最高轉換效率為85.3%,即使在0.2 V低壓輸入和1 μW的輕負載情況下,轉換效率也能達到73.8%,在儲能電容為5 μF時,最大輸出紋波電壓為24 mV。