基于MCGS的四種容器化學反應池的PLC控制系統設計

尹智龍 九江職業大學機電工程學院

引言:化學反應池的控制,往往涉及到有毒有害化學物質,因此其控制過程就需要高精度高自動化。而可編程邏輯控制方式(即,PLC)是目前應用較為廣泛的一種成熟的工業控制技術。在本文中,將應用PLC技術進行某化學反應池的程序設計,并且用上位組態軟件MCGS將其仿真模擬出來,在無害低成本的工況下,完成了某化學反應池的程序控制設計。

1 控制要求

本系統是由四個容器組成的化學反應的裝置。每個容器都裝有最低位和最高位液位傳感器,用來檢測容器內液體的高度,對應狀態為空和滿。將下限位傳感器的狀態調至容器為空時為1的高電平信號。2#容器還帶有加熱器和溫控器,溫控器的工作原理為當溫度到達設定值時對應的觸點動作,故為開關量。3#容器帶有攪拌器。當有液體進入3#反應池時,開啟攪拌器進行攪拌。 3#、4#容器的體積可以裝滿1#和2#混合液體。

動作過程:按下啟動按鈕后,進料泵P1和進料泵P2打開,分別進液體到1#和2#容器,當兩個容器的上限位檢測到已滿信號時關閉進料泵P1和P2;當P2關閉時加熱器開始加熱,當溫度到達60°時打開出料泵P3和P4,開始放液體到3#容器;同時3#容器攪拌器開始攪拌,60S后停止攪拌;當3#容器滿或者1#或2#容器空,且攪拌完成時打開泵P5,開始將混合液體抽到4#產品池;當3#容器空或者4#容器滿時打開泵P6,將最終的產品抽到儲蓄池進行儲存。按下啟動按鈕,重新開始循環。

2 PLC程序設計

2.1 分配I/O分配表

根據控制過程,本系統包括10個輸入量8個輸出量。地址分配表如下:啟動按鈕、1#容器滿、1#容器空、2#容器滿、2#容器空、3#容器滿、3#容器空、4#容器滿、4#容器空、溫度傳感信號的地址對應I0.0-I1.1,泵1接觸器、泵2接觸器、泵3接觸器、泵4接觸器、泵5接觸器、泵6接觸器、加熱器、攪拌器地址對應Q0.0-Q0.7。

2.2 程序設計

系統采用西門子S7-200系列的PLC作為控制器,選用CPU226型24個輸入和16個輸出的PLC基本單元模塊。對于本系統的設計如果用傳統的經驗法去,對編程者的編程水平要求比較高,輸出有8個量,動作復雜。一般對于工業生產線的編程方式采用順序控制法思路更清晰,編程更簡單。順序控制法對于教復雜的控制線畫出順序功能圖,再轉換成程序。而從功能圖到程序有特定的結構直接套用即可。根據控制要求順序功圖如圖2所示。

本設計的順序功能圖為并行結構,即滿足一個條件時同時要做的事情,但動作過程和條件又不一樣,采用并行結構。當按下啟動按鈕I0.0時泵1和泵2閥都打開,但對于1#容器和2#容器集滿液體的時間不一樣,故要分別用各自的液位上限作為停止進液體的條件。待兩個泵都關閉時再轉到下一步;當溫度達到60度時又出現并行結構。1#容器和2#容易放液體到3#容器,放空的時間不一致,同時60S時間的攪拌,三個條件都滿足時才轉到下一步。

編程思路如下:

一開始上電時,將S0.0初始步置位。執行S0.0這一步的動作。M0.0和M0.1表示所有的輸出動作都為0,即都不動作時,并且4#容器為空即I1.0為1時按下啟動按鈕I0.0,轉到S0.1和S0.2這兩步;S0.1和S0.2分別接通泵1和泵2,進液體到1#和2#容器,分別放滿時轉到下一步 S2.0 和 S2.1;當 S2.0 和 S2.1 都接通時將 S0.3接通;S0.3這一步完成加熱動作,當溫度達到設定值時轉到S0.4,S0.5,S0.6這三步。S0.4為打開泵3將液體從1#容器放至3#容器,當3#容器滿或者1#容器空時轉到下一步S2.2;S0.5為打開泵4將液體從2#容器放至3#容器,當3#容器滿或者2#容器空時轉到下一步S2.3;S0.6為開始攪拌,60S時間到后轉到下一步S2.4;當S2.2,S2.3和 S2.4這三步同時為1時接通 S0.7步;S0.7步開啟泵5將3#容器的液體抽至4#產品池,當3#容器空或者4#容器滿時轉到下一步S1.0;S1.0步開啟泵6將4#產品池的液體抽空,4#空后轉移到初始步,下一次再按啟動按鈕便開始循環。

圖1 順序功能圖

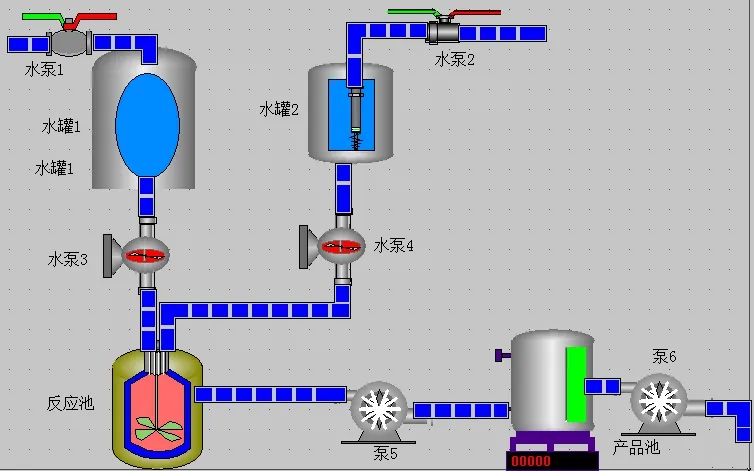

圖5 上位組態界面

3 上位組態界面設計

本系統要求上位組態達到實時顯示各個輸出動作的開關狀態和液體流動的效果以及液位上升下降的效果。選用北京昆侖通泰MCGS上位組態軟件進行上位設計。本系統上位組態要達到的效果是當水泵1打開時,流動快有水流顯示,且水罐1的液位動態上升,同樣當水泵2打開時,流動快有水流顯示,且水罐2的液位動態上升;當液位滿后水泵1和2自動關閉;當溫度到達后水泵3和水泵4自動打開,且流動快有水流顯示;同樣當泵5或泵6打開時流動快有水流顯示。

3.1 變量定義

新建工程,選擇對應的觸摸屏類型,如果不用觸摸屏,則隨便選擇一種TPC的類型即可。確定后進入組態畫面。

(1)進入實時數據庫,先定義本設計所需要的變量。根據控制需要定義以下7個開關型變量:6個泵和溫度檢測;另外還要定義2個數值型變量:液位1,液位2,用來做液位顯示。

(2)設備組態

選擇PPI通訊,通訊設置將串口COM2改為COM1,其他選擇默認值。進入設備組態變量定義畫面,添加Q0.0-Q0.5、I1.1共7個位地址。將泵1到泵6分別對應Q0.0-Q0.5,溫度檢測對應I1.1。而數據庫中定義的2個數值量只是為了做液位動畫效果,不對應實際的設備,故不需要在設備組態中定義實際地址與之對應。

3.2 界面設計

點擊用戶窗口,新建一個窗口命名為“化學反應池點擊用戶窗口”,打開繪圖工具箱,分別繪制4種容器 ,管道以及水泵,放置在合適的位置,生產的窗口效果圖如圖5所示。

(1)定義元件操作屬性

6個泵各自對應每個泵的變量;流動快的流動屬性中表達式對應其泵的變量;1#容器和2#容器的液位動畫效果的定義如下:鼠標右鍵點擊水罐1,選擇排列菜單中的分解圖符,將藍色液位顯示的圖塊(如圖1所示中)分解出來,再對其雙擊勾選“大小變化”屬性,在其屬性設置中將最小變化百分比0,對應表達式的值為0,最大變化百分比100,對應表達式的值為10。

(2)腳本程序

根據液位的實時動畫效果,設計的腳本程序如下:

if 泵1=1 and 液位1<10 then 液位1=液位1+1

endif

if 泵2=1 and 液位2<10 then 液位2=液位2+1

endif

if 溫度檢測=1 and 泵3=1 and 液位1>0 then液位1=液位1-1

endif

if 溫度檢測=1 and 泵4=1 and 液位2>0 then液位2=液位2-1

endif

循環時間默認為1000ms,即腳本程序執行一次需要1s鐘。根據屬性設置我們將液位上升分成了10次,即每1S鐘上升十分之一,效果不好,不連貫。因此將循環時間改為100ms,對應1S鐘液位從空上升到滿,視覺效果連貫。如果覺得液位上升過快,可以將最大變化百分比對應的表達式的值改的更大一些,比如100,根據腳本程序液位表達式的值執行一次程序加1,需要10S鐘液位上升完畢。修改液位上升速度的方法有三種:一是改循環時間,二是改表達式的最大值,三是改腳本里的“液位1=液位1+1”這條程序,將加1改大一些。

4 結束語

上位組態界面設計越來越被重視,通過上位組態可以更好地監控系統的運行情況,同時畫面美觀,動畫效果形象。PLC與上位組態的聯機調試實現容易,在實訓室便可以進行聯機調試,調試結果可直接應用于現場。本系統的設計實用價值高,值得推廣。