軟巖巷道結構高強穩定型支護技術及工程應用

周斌 淮北市濉溪縣鐵佛鎮臥龍湖煤礦調度指揮中心 王向國 淮北市濉溪縣鐵佛鎮臥龍湖煤礦生產技術部

1 前言

目前,國內軟巖巷道支護技術大多注重提高支護體的強度和剛度而忽略支護形成的承載結構的結構穩定性,造成圍巖節理裂隙發育,自穩能力和承載能力較小,使巷道變形嚴重。臥龍湖煤礦地質構造復雜,巷道圍巖以粉砂巖、泥質砂巖和泥巖為主,其中-480南翼軌道巷屬于典型的軟巖巷道。該巷道位于105工作面和104工作面之間(如圖1所示),由于受上述工作面回采引起的強烈采動影響,該段巷道雖然經過2009年一次大修,多次臥底,但是修護效果不佳,表現在:兩幫位移較大,頂板局部冒落,兩肩窩破壞,底臌嚴重,給礦井的安全生產帶來了嚴重威脅。因此,必須對巷道破壞原因進行認真研究。

圖1 -480南翼軌道巷與工作面相對位置關系

2 巷道破壞原因分析

2.1 圍巖呈顯著的軟巖特征

如圖2所示,G28測點后巷道圍巖巖性由黑色泥巖逐漸過渡到巖漿巖,而通過G29測點后巷道圍巖巖性又由巖漿巖逐漸過渡至泥巖,通過G30測點后巷道全斷面處于泥巖中。根據南翼軌道巷掘進過程中揭露的地質條件,該段巷道圍巖主要為泥巖,強度較低,自穩性差,硬度系數F=2~5。

圖2 -480南翼軌道巷試驗段地質素描圖

2.2 采動壓力影響

受105工作面和104工作面開采引起的側向支承壓力作用,巷道圍巖實際承受的應力遠高于泥質巖體自身的強度,而且巷道經過多次擴修后圍巖更加破碎,松動圈擴大,巖體強度進一步降低,造成巷道變形大,斷面縮小,底鼓嚴重。

3 高強結構穩定型支護技術

針對現場條件及安全生產需要,2010年臥龍湖煤礦與中國礦大合作,采用高強結構穩定型支護技術對-480南翼軌道巷進行加固。具體技術方案如下:

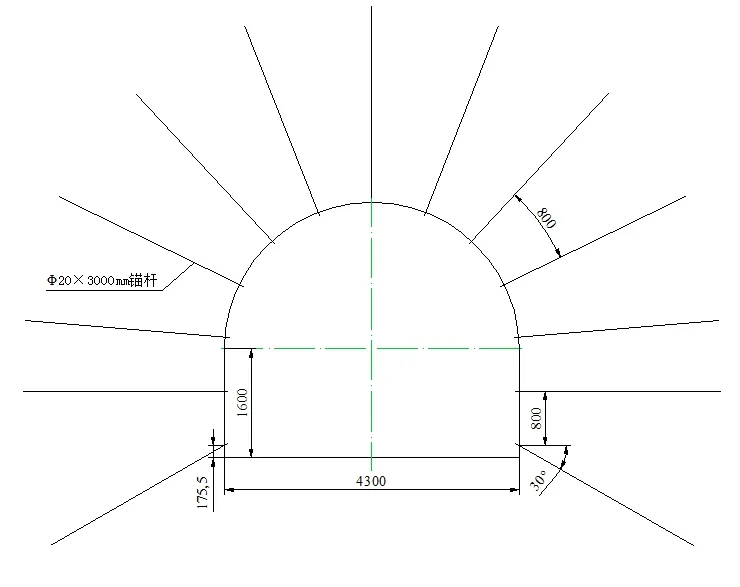

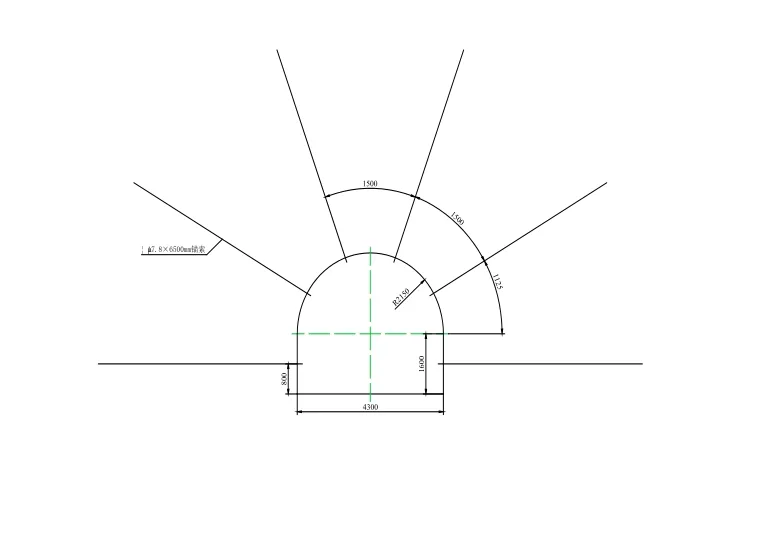

第一,錨桿選用M20L3000mm的左旋無縱筋螺紋等強錨桿,錨桿間排距為800mm×800mm,每根錨桿孔采用2卷Z2350型樹脂錨固劑,加長錨固,兩幫底角錨桿向下扎角30 ,錨桿預緊力矩≥300N.m,錨固力≥80 KN。并且順巷道方向布置M型鋼帶。具體支護參數如圖3所示。

第二,頂、幫均采用φ6mm鋼筋自聯網;網片長度為1800mm,寬度為900mm;網孔規格均為100×100mm。

第三,錨桿托盤采用厚度為10mm平托盤,大小為150×150mm。

圖3 支護斷面圖

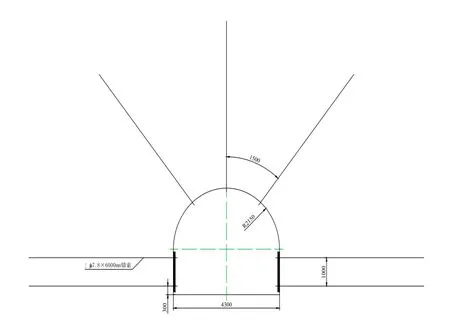

第四,錨索支護作為加強支護措施,提高了深部圍巖的穩定性。錨索規格為φ17.8×6500mm,每個錨索孔使用4支Z2350型樹脂錨固劑,加長錨固。

在提高結構補償效果的同時有效降低支護成本,采用斷面(一)和斷面(二)交替布置,見圖4、圖5。錨索采用Φ17.8×6500mm鋼絞線,錨索排距1.5m,每根錨索使用4支Z2350型樹脂錨固劑,加長錨固,預緊力為120KN,錨固力為200KN。

圖4 結構補償錨索布置斷面(一)

圖5 結構補償錨索布置斷面(二)

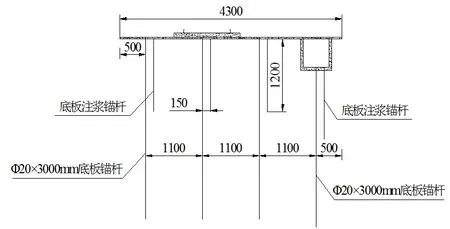

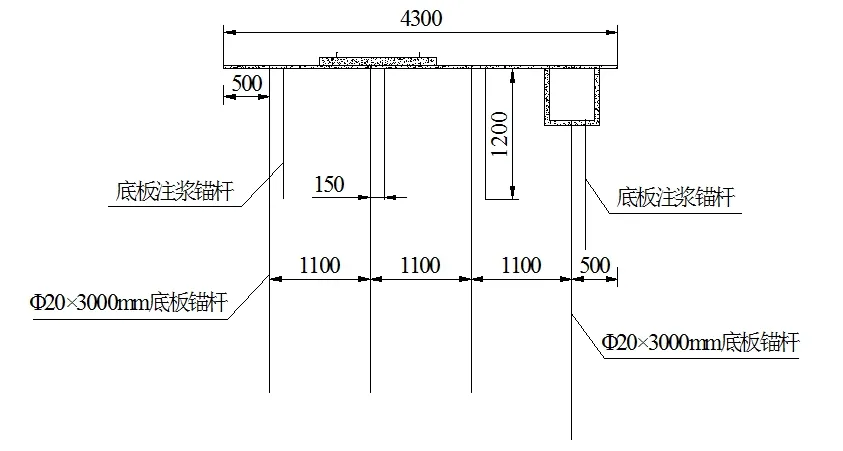

在底板錨網索支護方案中根據-480軌道巷的跨度,在兩排枕木之間布置底板錨桿(見圖6斷面一),同時采用底板錨索(見圖7斷面二)進行結構補償。底板錨桿規格為M20L3000mm,錨桿或錨索間排距為1.1 m×1.6m,要求錨桿預緊力矩≥300N.m,錨固力為80KN,底板錨索預緊力≥120KN。

圖6 底板支護布置圖(斷面一)

圖7 底板支護布置圖(斷面二)

為提高深部穩定巖體的承載能力,在斷面二中,沿巷道中部布置2根Φ17.8×5000mm錨索,在巷道兩側底板布置2根Φ20×3000mm錨桿,底板錨索間排距為1.1m×1.6m。同時,為提高巷道底板的整體穩定性,底板錨索、錨桿施工時配合使用M型鋼帶。底板支護采用錨索提高底板承載結構的穩定性,并采用水泥砂漿進行錨固,具體技術措施如下:

第一,為保證底板支護質量,需將底板松散部分臥底后,再施工錨桿錨索;

第二,為防止底板錨桿、錨索孔在施工中塌孔,在底板錨桿、錨索孔附近打底板注漿錨桿。然后對底板澆注50mm厚的混凝土,封閉底板后進行注漿;

第三,注漿結束后施工底板錨索,鋪設底板鋼筋網,安裝底板錨索、錨桿、托梁。要求底板錨索預應力≥120KN,底板錨桿預緊力矩≥300N.m;

第四,對底板澆注C20砼至設計標高,同時將超出底板設計標高的錨索頭加防護套,以防傷人。

4 效果分析

建立測站對修護的巷道圍巖表面位移進行觀測,發現頂板下沉量不到6mm/月,底鼓量不到10 mm/月,兩幫移近量不超過10 mm/月。雖然采用該支護技術一次性投入成本較原來的支護方式有所增加( 增加了二次支護的材料費用) ,但是提高了巷道修護質量,減少了修復次數,避免了短期內反復修復的現象,從而降低了巷道修護成本。

5 結論

高強結構穩定型支護技術采用高強錨、網、索、鋼帶聯合支護,并對支護承載結構進行結構補償,提高承載結構的穩定性,巷道變形得到明顯地控制,斷面變形小,能夠滿足安全生產需要。現場工程實踐表明:高強結構穩定型支護技術在軟巖支護中能夠有效地控制巷道變形,增強圍巖整體承載能力,提高巷道修護質量,避免巷道反復返修,降低巷道修護成本,在經濟、技術上均取得了良好效果。