基于GT-Power的柴油顆粒過濾器性能的模擬研究*

張博琦

?

基于GT-Power的柴油顆粒過濾器性能的模擬研究*

張博琦

(陜西工業職業技術學院,陜西 咸陽 712000)

使用GT-Power軟件建立了柴油顆粒過濾器的仿真模型,對柴油顆粒過濾器(DPF)的過濾性能進行模擬仿真。研究了不同結構參數對其過濾性能的影響。結果表明,影響DPF過濾效率的主要參數有通道密度、過濾壁厚度、過濾體微孔直徑、過濾體的孔隙率、過濾器直徑;影響DPF壓降的主要參數有通道密度、過濾壁厚度、過濾體的孔隙率、過濾壁滲透率以及過濾器直徑。這些結論為DPF的優化設計提供了理論依據。

柴油機;顆粒過濾器;GT-Power;過濾效率;壓降

前言

柴油機因其動力性和經濟性而被廣泛應用,但是受限于燃燒方式和燃料自身的影響,柴油機顆粒物(PM)的排放因子很大,既對環境和人體健康造成了影響[1],也制約了柴油車的發展。為滿足日益嚴格的國IV、國V法規中對于顆粒物排放的要求,柴油顆粒過濾器(DPF)作為一種解決方案而被應用。

本文利用GT-Power軟件,建立了壁流式柴油顆粒過濾器[2]的仿真模型。通過模擬仿真,研究了顆粒過濾器微孔直徑、孔隙率等結構參數對其性能的影響,并且得到較優的結構參數范圍[3],為高性能DPF的設計提供了理論依據。

1 DPF仿真模型的建立

柴油顆粒過濾器的過濾性能主要通過過濾效率和壓降兩個參數來評價。分析發現,排氣中的顆粒特征、排氣相關參數和過濾體本身的結構特征等都對其性能產生影響[4]。在實際中,由于發動機工況的變化,排放的顆粒大小、數量和排氣流量、溫度等都會發生變化,因此研究過濾器本身的結構對過濾效率和壓降的影響,更具有實際意義。與實驗研究相比,模擬仿真研究更節約時間、人力和物力成本。

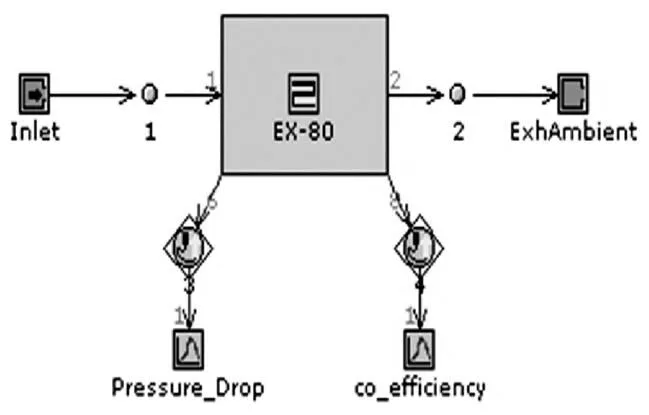

建立的壁流式柴油顆粒過濾器仿真模型[5]如圖1所示。該模型主要包括:顆粒過濾器、廢氣進入、廢氣排出、壓力損失輸出和過濾效率輸出五部分。

圖1 DPF仿真模型

模擬時的初始參數設置為:過濾器的直徑250mm,通道長度300mm,通道密度150CPSI,過濾壁厚度0.3mm,微孔直徑0.020mm,孔隙率0.50,過濾器滲透率6.7×10-7mm2。

2 結構參數對過濾性能的影響

柴油顆粒過濾器的結構參數包括過濾器壁厚、微孔直徑,孔隙率以及過濾器滲透率、孔密度(CPSI)和過濾器的直徑。不同的結構參數對柴油顆粒過濾器的過濾性能有不同程度影響[6]。柴油顆粒過濾器的過濾性能通過濾效率和壓力損失兩個重要指標來衡量,其中壓力損失表示顆粒過濾器對流體流動的阻礙程度,壓力損失越大,對柴油機的性能影響越大。本文通過改變過濾器單一結構參數的方法,進行仿真研究,得出不同結構參數對顆粒過濾器性能的影響。

2.1 通道密度(CPSI)對DPF性能的影響

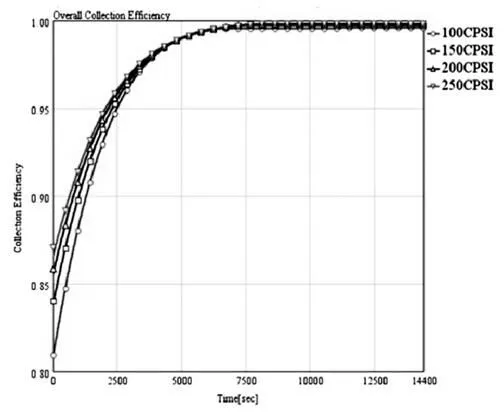

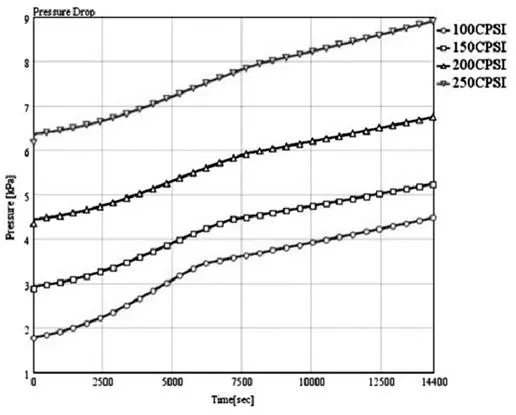

通道密度(CPSI)表示每平方英寸橫截面積上的通道數量。本文選取了100、150、200、250四個CPSI值來研究。仿真結果如圖2和圖3。

圖2 CPSI對過濾效率的影響

圖3 CPSI對壓降的影響

圖2和圖3分別表示,在只改變通道密度,而不改變其他結構參數的前提下,通道密度對過濾效率和壓降的影響。從圖2中可以看出,100、150、200和250CPSI值下的過濾效率都比較低,且達到最大過濾效率的時間基本相同。隨著CPSI的值增大,顆粒過濾器的初始過濾效率也隨之增大,這主要是因為每平方英寸橫截面積內的通道數越多,過濾器的有效面積越大,從而提高了過濾器的過濾效率。從圖3中可以看出,壓降隨CPSI值的增大而增大,同時壓降隨著時間的增幅都比較近似。綜上可以看出,通道密度的值不能過高,也不能過低,需要兼顧過濾效率和壓降,所以取值最好在150CPSI~200CPSI范圍內選取。

2.2 過濾壁厚度對DPF性能影響

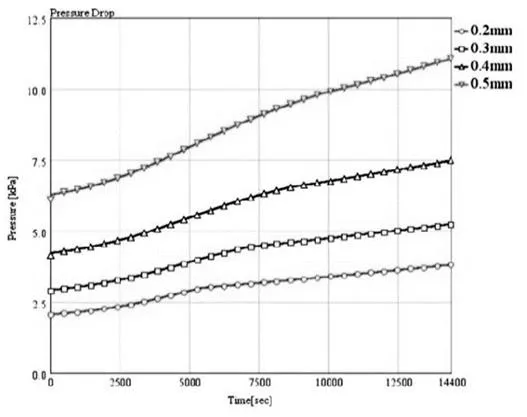

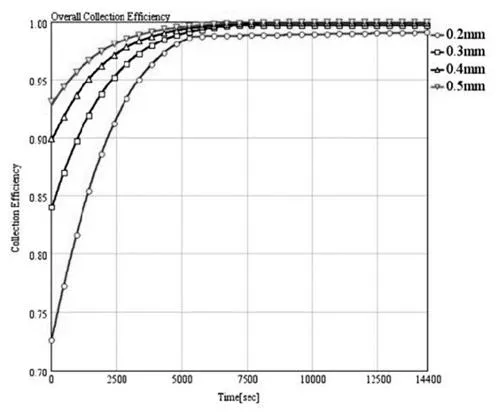

顆粒過濾器的過濾壁是指排氣氣流通過的微孔壁,本文選取了以下幾個過濾壁參數:0.2mm、0.3 mm、0.4mm、0.5mm。仿真結果如圖4和圖5所示。

圖4 過濾壁厚度對過濾效率的影響

圖5 過濾壁厚對壓降的影響

由圖4可知,隨著過濾壁厚度的增加,初始過濾效率也隨之增加。當過濾器壁厚為0.2mm時,初始過濾效率為0.726,相對較低。當厚度達到0.5mm時,初始過濾效率為0.931。這是因為隨著過濾器壁厚度的增大,有效過濾面積隨之增大,排氣通過過濾壁的時間增加,過濾效率也就隨之提高。

在圖5中,隨著過濾器壁厚的增大,顆粒過濾器的壓降在不斷升高,這對柴油機的工作性能是不利的。綜合來看,過濾壁的厚度取值宜在0.3mm~0.4mm之間選取。

2.3 過濾器微孔直徑對DPF性能影響

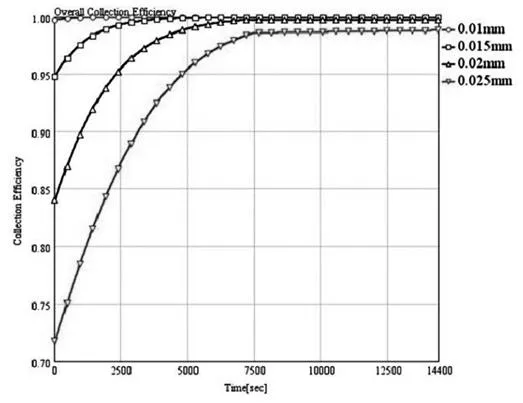

過濾器材料的微孔直徑是柴油顆粒過濾器的重要物理參數之一[6],本文在仿真中選取的微孔直徑的尺寸為:0.010,0.015,0.020和0.025mm。仿真結果如圖6和圖7。

圖6 微孔直徑對過濾效率的影響圖

圖7 微孔直徑對壓降的影響

從圖6和圖7中可以看出,微孔直徑越小,過濾器的過濾效率越大,當微孔直徑為0.010mm時,其初始過濾效率接近1,而壓降基本保持在同一位置。即微孔直徑對過濾器的壓降基本沒有影響。綜上可知,應該選取盡可能小的微孔直徑,但是更小的微孔直徑增加了材料的制造難度和成本,因此對于微孔直徑的選取要綜合考慮,至少要低于0.02mm。

2.4 過濾器材料孔隙率對DPF性能影響

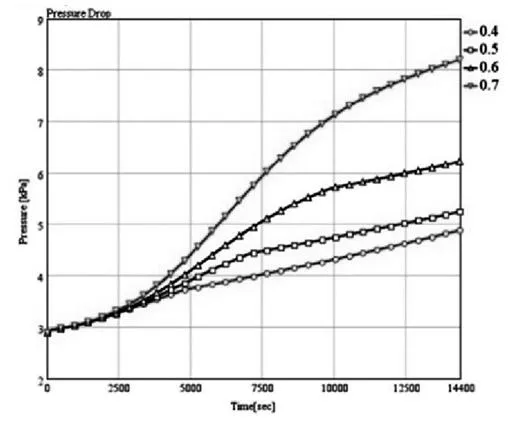

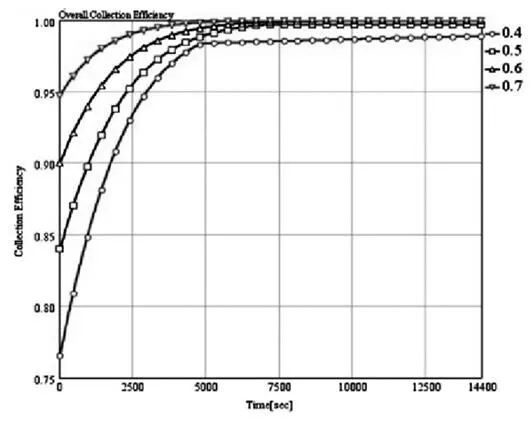

本文選取了以下4個孔隙率用于仿真:0.4、0.5、0.6、0.7。仿真結果如圖8和圖9所示。

圖8 孔隙率對過濾效率的影響

圖9 孔隙率對壓降的影響

由圖8和圖9可知,隨著孔隙率的增大,初始過濾效率和壓降都隨之增大。孔隙率為0.7時,初始過濾效率接近0.95,但是壓降增速也非常大,這對發動機的性能影響較大。綜合來看,孔隙率宜在0.5~0.6之間選擇。

2.5 過濾器材料滲透率對DPF性能影響

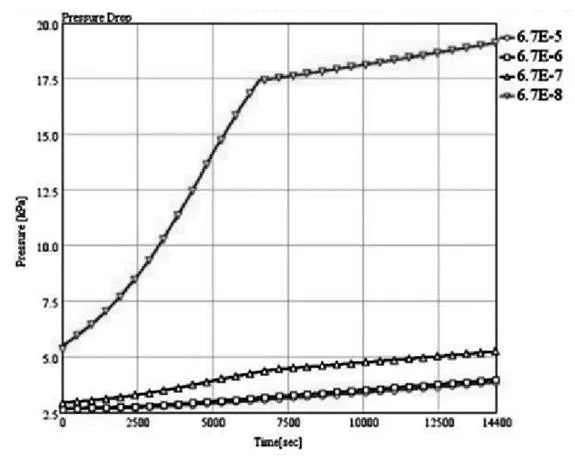

材料的滲透率表明在一定流動驅動力推動下,流體通過多孔介質材料的難易程度。本文在仿真時,對于材料滲透率的選擇為:6.7×10-5、6.7×10-6、6.7×10-7、6.7×10-8。仿真結果如圖10和圖11所示。

圖10 滲透率對過濾效率的影響

圖11 滲透率對壓降的影響

從圖10中可以看出過濾器材料的滲透率對過濾效率沒有影響;從圖11中可以看出隨著過濾器材料滲透率的減小,壓降是增大的,其中滲透率為6.7×10-5的壓降與滲透率為6.7×10-6的壓降基本一致。因此,滲透率宜在6.7×10-6附近選擇。

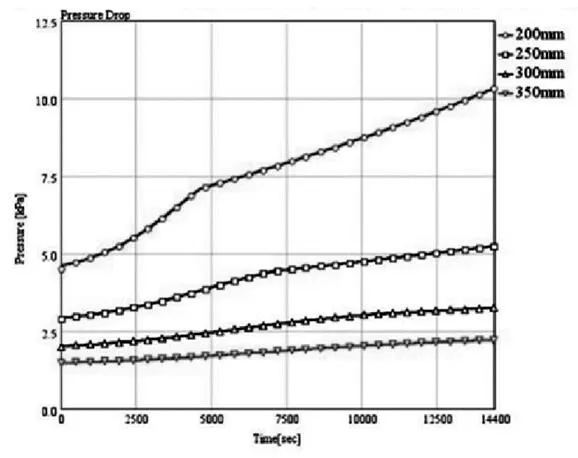

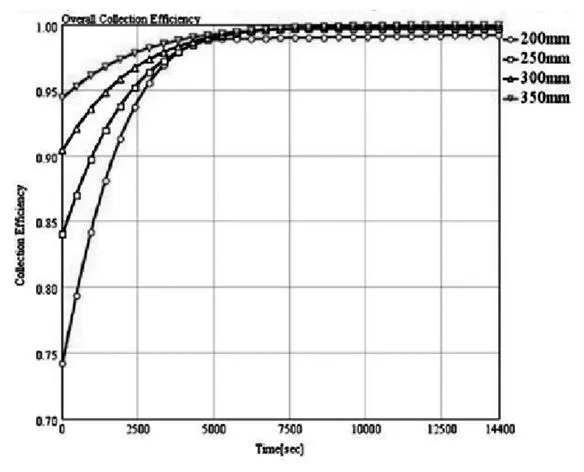

2.6 過濾器直徑對DPF性能影響

從圖12和圖13中可以看出,隨著過濾器直徑的增大,初始過濾效率逐漸增大,而壓降則逐漸減小。當過濾器直徑為200mm時,初始過濾效率為0.742,非常低;而壓降增速也急劇升高。綜合來看,過濾器的直徑宜在250mm~350mm之間選擇,同時還要考慮安裝時的空間大小。

圖12 過濾器直徑對過濾效率的影響

圖13 過濾器直徑對壓降的影響

3 結論

(1)與初始過濾效率呈正相關的結構參數有:通道密度、過濾壁厚度、孔隙率和過濾器直徑;呈負相關的結構參數有:過濾體微孔直徑;

(2)與壓降呈正相關的結構參數有:通道密度、過濾壁厚度和孔隙率;呈負相關的結構參數有:過濾器直徑和滲透率;

(3)當過濾壁滲透率增大到一定程度時,再增加對過濾器的壓降幾乎沒有影響。

(4)在進行過濾器的結構參數選擇時,要綜合考慮對過濾效率、壓降、制造成本和空間大小等的影響。

[1] 黃飛,肖福明.車用柴油機顆粒排放控制綜述[J].山東交通學院學報,2006,14(4):1-5.

[2] 周華,李孟良,景小軍等.DPF對柴油車氣態及顆粒物排放的影響[C].2007年APC聯合學術年會論文,2007:12-15.

[3] 賀泓,翁瑞,資新運.柴油車尾氣排放污染控制技術綜述[J].環境科學.2007.28(6):1169-1173.

[4] 龔吉科.汽車排放及控制技術[M].北京:人民交通出版社,2007.

[5] 婁狄明,趙泳生,譚丕強等.基于GT-Power柴油機顆粒捕集器捕集性能的仿真研究[J].環境工程學報,2010,4(1):1-5.

[6] 嚴兆大,曹韻華,芮陽等.柴油機用纖維顆粒捕集器的壓力損失研究[J].內燃機工程,2002,33(2):1169-1173.

Simulation Study on Performance of DPF Basing on GT-Power*

Zhang Boqi

( Shaanxi Polytechnic Institute, Shaanxi Xianyang 712000 )

A simulation model of DPF is built by using GT-Power to study the performance of diesel particulate filters(DPF).In this paper, studying the effect of the different structural parameters of DPF on filtration performance.The results show that the following structural parameters have effects on the filtration efficiency: CPSI, wall thickness, pore diameter, porosity and diameter. And the pressure drop is affected by the CPSI, wall thickness, porosity, permeability and diameter. These provide theoretical basis for the DPF optimization design.

diesel; DPF; GT-Power; filtration efficiency; pressure drop

U462.11

B

1671-7988(2018)21-93-03

U462.11

B

1671-7988(2018)21-93-03

張博琦(1991-),陜西工業職業技術學院,工學碩士,助教,主要研究方向:汽車節能減排,機動車細顆粒物排放特征研究。

10.16638/j.cnki.1671-7988.2018.21.033