鞋用膠黏材料及其運用技術概述

劉洋,岳聰,崔瑞珂

(武警部隊研究院,北京100101)

1 引言

自20世紀80年代以來,世界鞋業的重心逐步從歐洲和北美轉向亞洲,使我國制鞋工業迅速發展,現已經成為世界上最大的鞋類制造國和最大的鞋類出口國[1]。2006年,中國生產的鞋已經突破百億雙[2-4],約占全球總量的70%,其中70%~80%是以膠黏劑粘合的膠粘鞋[3]。隨著材料化學工業的不斷發展,制鞋材料日趨復雜,各種新材料、合成材料被開發利用,鞋用膠黏劑尤其是鞋用合成膠黏劑獲得了迅猛的發展,新產品、新工藝不斷涌現,1996年我國鞋用膠黏劑消費量為12.5萬噸,2000年超過了14萬噸[5],截止2016年,我國鞋用膠黏劑產量已經達到42萬噸[6-7]。世界經濟迅猛發展的今天,我國鞋用膠黏劑進入了一個高速發展的新時代,因此,對鞋用膠黏劑結構原理及其運用技術進行系統整理,對制鞋和膠黏劑行業的發展具有重要的意義。

2 概念及分類

膠黏劑又名粘合劑,俗稱膠,是指能將同種或兩種以上同質或異質的制件(或材料)連接在一起,固化后具有足夠強度的有機或無機的、天然或合成的一類物質[8]。在制鞋工業中常把膠黏劑稱作“水泥”,寓意是幫底結合像水泥一樣緊固、持久。

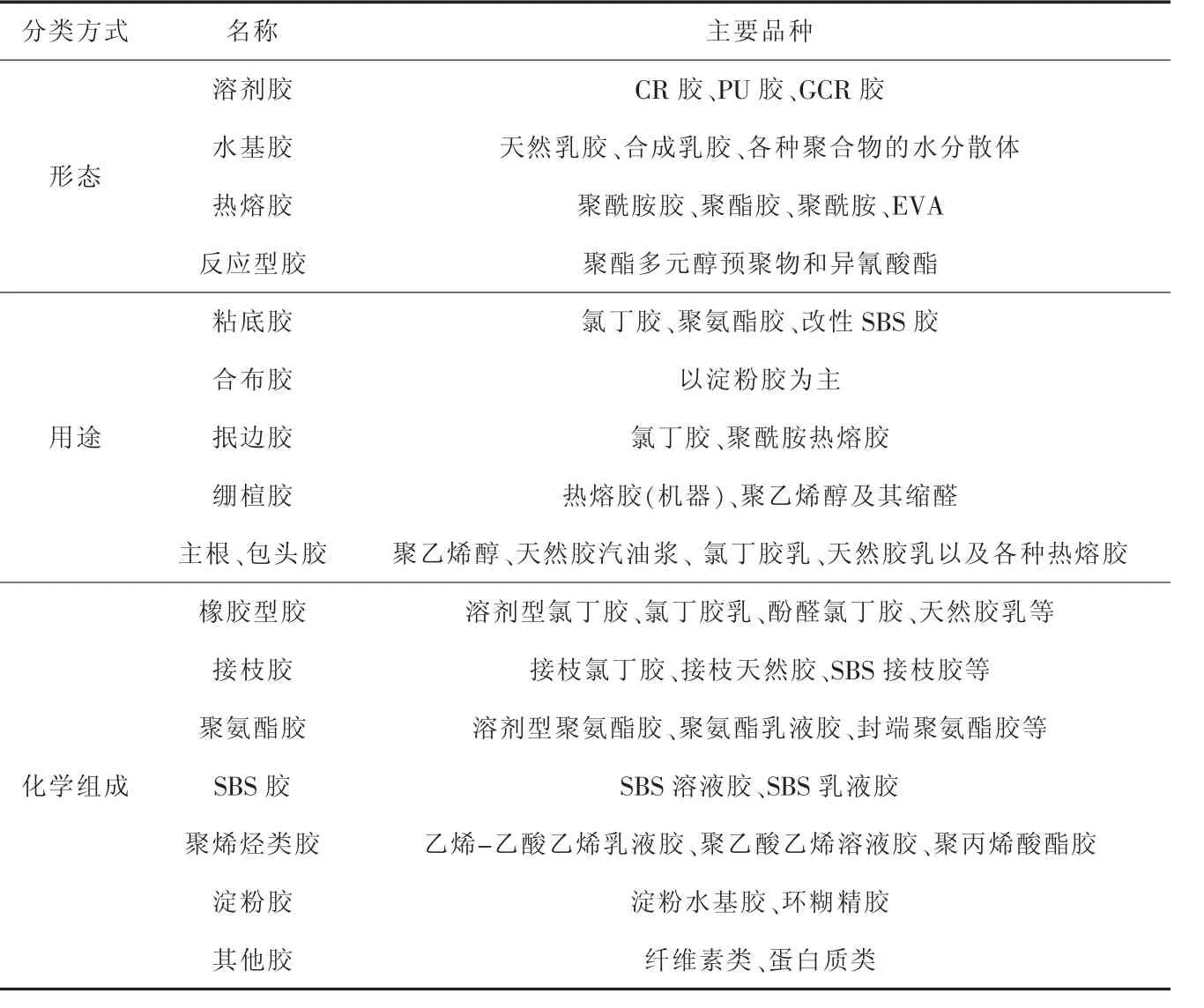

目前,鞋用膠黏劑種類繁多,經歷了淀粉膠、羧甲基纖維素膠、聚乙烯醇膠、氯丁膠、聚氨酯膠、熱熔膠和水基膠的發展過程。按形態分為溶劑膠、水基膠、熱熔膠和反應型膠;按用途分為粘底膠、合布膠、抿邊膠、繃楦膠和主根、包頭膠;按化學組成分為橡膠型膠、接枝膠、聚氨酯膠、SBS膠(SBS溶液膠、SBS乳液膠)、聚烯烴類膠、淀粉膠和其他膠等,如表1所示。

3 鞋用膠黏劑的結構原理及性能特點

目前,在全球生產的鞋中,除去模壓成型的靴子外,基本上都使用一種或數種膠黏劑,沒有哪一種膠黏劑可以滿足所有的要求,通常是根據鞋子加工生產中需要粘接的材料和工作環境,使用不同的類型的膠黏劑,下面介紹我國鞋用膠黏劑的主要品種。

3.1 氯丁橡膠膠黏劑

氯丁橡膠膠黏劑是以氯丁橡膠為主體原料配制的膠黏劑,分為溶劑型、乳液型和無溶劑液體型。氯丁膠黏劑的分子結構規整,內聚力強,屬結晶態聚合物,CR分子結構中有電負性較強的氯原子,可提供粘接所需的極性,不需硫化就有很好的凝聚力,初粘力好,被粘材料涂膠晾干后一經接觸便有很強的粘接強度;粘接軟性材質時,能夠緩解由于膨脹、收縮所引起的應力集中,有良好的耐水、耐老化、耐曲撓性,具有極強黏性,能夠粘接橡膠、皮革、織物、人造革、塑料、金屬等多種材料,綜合性能優良,用途極其廣泛,因此,氯丁橡膠膠黏劑也有“萬能膠”之稱,是性能優異、廣譜高效的橡膠型膠黏劑。目前,由于傳統氯丁膠黏劑溶劑含量高,苯類溶劑用得多,對健康和環境有較大的危害[9],水基氯丁膠和無溶劑型氯丁膠成為主要的發展方向。

3.2 聚氨酯膠黏劑

聚氨酯膠黏劑是指分子鏈中含有氨基甲酸酯基團(-NH COO-)或異氰酸酯基(-NCO)的一類膠黏劑。一般分為溶劑型PU膠黏劑、PU熱熔膠和水基PU膠黏劑。聚氨酯膠黏劑含有異氰酸酯基和氨酯基,具有很高的活性和很強的極性,對于橡膠、金屬、織物、皮革、塑料等多種材料都有優良的粘接性能。同時,聚氨酯大分子鏈之間或與被粘物之間均能形成氫鍵結合,使分子內聚力增強,粘接強度更高,耐磨性、耐溶劑性更好。聚合物改性的異氰酸酯具有柔性的分子鏈,因而有很高的彈性,耐沖擊振動、耐疲勞,特別是耐低溫性極好,優于其它任何膠黏劑。此外,聚氨酯膠黏劑還具有韌性、可調節性、粘接工藝簡單、極佳的耐低溫性能以及優良的穩定性等優點,是近年來發展最快的膠黏劑之一。目前,水性聚氨酯(W PU)膠黏劑被認為是溶劑型鞋用膠黏劑的最佳替代品[10-11],為此,國家還制定了GB/T 30779-2014標準[12],熱熔型和水基型聚氨酯膠黏劑必將成為我國鞋用膠黏劑行業的主要發展方向。

表1 鞋用膠黏劑的分類

3.3 聚酰胺類膠黏劑

聚酰胺(PA)樹脂是分子主鏈上帶有許多重復酰胺基團(-CONH-)的線型熱塑性樹脂,由于其酰胺基團上的氫,能與另一酰胺基團鏈段上的給電子羰基結合成牢固的氫鍵,使樹脂的熔點升高,從而具有良好的柔韌性、耐油性和粘接性能。酰胺基團上的氫原子可同被粘物(皮革或纖維織物)上的羥基的氧原子形成氫鍵,因而具有較高的粘接強度。聚酰胺膠黏劑基本上都是熱熔膠黏劑,聚酰胺熱熔膠以聚酰胺樹脂為基體,加熱熔融涂布后稍加冷卻即可迅速固化,具有強度高,柔韌性、耐熱性、耐介質性好的特點,對木材、金屬、陶瓷、布匹以及酚醛樹脂、聚乙烯等都有良好的粘接性能。

3.4 SBS膠黏劑

SBS膠黏劑是由SBS、增黏樹脂、溶劑、增塑劑、防老劑、引發劑等經溶劑混配、接枝共聚、熔融混合、極性化處理等工序制成。SBS是苯乙烯-丁二烯-苯乙烯三嵌段共聚物,又稱熱塑性彈性體,它既具有聚苯乙烯(PS)的溶解性和熱塑性,又有順丁橡膠(PB)的柔韌性和回彈性,兼具熱塑性塑料和硫化橡膠的雙重特性。SBS溶解性好,且與很多聚合物相容,無需塑煉與混煉,不用高溫高壓硫化,非常適宜制備多種膠黏劑和密封劑,如接觸型膠黏劑、接枝型膠黏劑、乳液型膠黏劑、壓敏膠黏劑、熱熔壓敏膠黏劑、熱熔膠黏劑、密封膠等。SBS系列膠黏劑具有強度高、韌性好、固化快和耐低溫等優點,用途廣泛。

3.5 EVA熱熔膠

EVA熱熔膠主要成分是EVA樹脂,EVA樹脂是具有介于塑料和彈性體之間特性的聚合物,它可以像塑料一樣制成膜、層壓制品、板材、或泡沫塑料等。熱熔膠用EVA是經高壓自由基聚合法制成,含有無規共聚物的分子結構。隨著乙烯和乙酸乙烯比例的變化,EVA的性能也有較大變化。在熔體流動速率一定的情況下,乙酸乙烯含量增加則彈性、柔軟性、相容性、透明性和溶解性提高,熔點下降;若乙酸乙烯含量減少則性能接近低密度聚乙烯,即剛性、耐磨性、化學穩定性提高。EVA熱熔膠是熱熔膠中最大的品種,其最大的特點是價廉性優,具有較好的柔軟性、彈性、耐低溫性、耐候性、耐臭氧性和抗沖擊性能,黏附性好,能保證粘縫有效互粘,廣泛用于粘接PE、PP、PVC、EVA、SBS等塑料鞋底。

3.6 天然橡膠膠黏劑

天然橡膠膠黏劑又叫汽油膠,是天然橡膠(生膠)經塑煉后,溶解在120號汽油中,并加入適量增粘劑等助劑配制而成[13]。它是一種應用最早的橡膠膠黏劑,其初粘強度高,但只能起暫時固定作用,不能做永久粘貼,因此能滿足制幫操作的需要,是制幫過程中使用范圍最廣的一種膠黏劑。隨著環境保護意識的加強和石油危機的沖擊下,綠色化學滲透到各個學科,天然橡膠具有可重復利用和再生性,十分符合當前的發展趨勢。

4 鞋用膠黏劑的運用技術

4.1 基本性能要求

目前,鞋用膠黏劑的種類較多,鞋用膠黏劑的性能要求因鞋材、鞋型和粘接工藝的不同而異,但從整體而言鞋用膠黏劑應具備下列性能:對異種材質、不同結晶性材質具有足夠的粘接強度,以適應新材料的應用;適當的干燥速度,良好的初粘力,以適應高速生產的需要;施膠工藝簡便,易于操作;使用周期靈活可調;同時膠膜還必須具備耐百萬次的撓屈[14]、對氣溫變化不敏感、嚴寒不脆裂、酷熱不開膠、雨水和汗液對粘接強度不產生明顯影響等特點。

4.2 配方設計

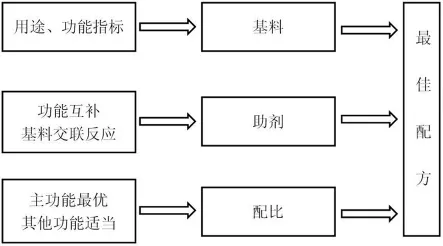

鞋用膠黏劑的配方設計包括膠黏劑主要成分的選擇、相關助劑的選擇以及最佳配比設計,如圖1所示。

膠黏劑的基本特性取決于基料的分子結構,配方設計時,根據膠黏劑的功能和耐環境應力要求,選取具有相應粘接特性的材料配制膠黏劑,由于膠黏劑的使用要求是多方面的,基料所能提供的功能難以完全滿足要求,因此按照功能互補的原則,加入助劑,使原有功能獲得改善,增加所需功能。最后,根據膠黏劑的功能要求,在主功能最優,其他功能適當的原則下,對膠黏劑體系的功能與配方間的對應關系,進行最優化設計,得到最佳配方。

4.3 粘接工藝

圖1 配方設計示意圖

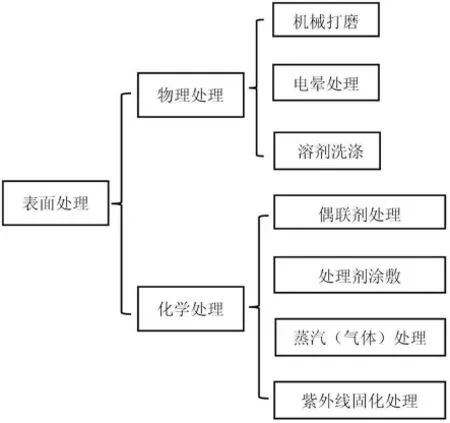

圖2 鞋用材料表面處理的方法

鞋用膠黏劑的粘接工藝一般包括表面處理、涂膠、干燥、壓合等步驟,粘接工藝是否合理,是粘接成敗的關鍵。

由粘接理論可知,粘接牢固的首要條件是膠黏劑和被粘物的完全浸潤,這就要求被粘物表面要有最佳狀態,使之與膠黏劑形成的粘結力超過膠層的內聚力,因此就要對被粘物進行表面處理,方法如圖2所示。表面處理后需要正確的涂膠,使膠黏劑充分潤濕被粘材料表面,否則任何空隙都會形成應力集中而降低粘接強度,膠黏劑的涂膠要均勻,并保持一定的涂膠量,涂膠量過大,造成膠膜過厚,易發生溶劑殘留,出現假干現象,涂膠量不足,使接觸面積減小,造成涂膠缺陷,影響粘接強度。涂膠后干燥,以便使溶劑充分揮發,促使膠黏劑更好的擴散,使分子重新結晶,從而提高膠膜的內聚力。最后通過壓合加壓,促使大分子擴散,增加粘接機會,另外鞋底粘接面凹凸不平,通過外力加壓,使各部位充分接觸。

5 結束語

鞋用膠黏劑的發展是一個由低檔次向高檔次、由非環保型向環保型發展的過程。當前,我國鞋用膠黏劑在一段時間內仍以溶劑型為主,作為制鞋工業大國,每年直接排向環境的有機溶劑數量巨大,浪費資源,并嚴重污染環境,進而威脅人們健康[15-16]。隨著我國環保法規的日去健全,以及人們自身健康意識的不斷提高,高質量、無污染的環保型膠黏劑正逐步成為合成膠黏劑的主導產品。目前世界各國對于環保綠色、節約資源、可持續發展日益重視,綠色經濟更是我國主要的發展方向,即水基化、固態化、無溶劑化、低毒化。在對現有膠黏劑改進的同時,積極開發反應型、多功能型、環保型膠黏劑是以后重點研究方向[17-19]。近年來,我國鞋用膠黏劑在品種、質量、生產工藝及應用方法等方面發展很快,新品種、新工藝不斷涌現,熱熔膠無污染,固化迅速、粘接面廣,適用于連續化生產,且便于存儲和運輸,近年來發展迅速;水基膠作為目前污染性最小的膠種備受關注,反應型膠黏劑通過化學交聯,省去了聚合、溶解、揮發干燥等諸多工序,因而具有廣闊的前景。