用于工業測量中變倍雙遠心光學系統設計

郭金明,向陽,李琦,高豐,李京蔓

(長春理工大學 光電工程學院,長春 130022)

曲線磨削加工是指使用砂輪、油石、磨料等對工件表面進行切削加工,可以加工刀具、齒輪、花鍵、模具、一些復雜成型表面等[1]。使用在線檢測系統對加工的工件尺寸是否達標進行檢測,遠心光學鏡頭以其區別于普通鏡頭的大景深、恒放大倍率、低畸變等獨特的光學優點被廣泛應用在精密測量領域[2]。作為圖像采集部分,曲線磨削在線檢測系統所用的遠心鏡頭與CCD相機搭配使用,一種型號的曲線磨削在線檢測系統有固定的可檢測尺寸大小及精度。而實際加工中,曲線磨床所涉及到加工的工件種類和尺寸是眾多的,不同種類和尺寸的工件需要的檢測精度也是不同的。這時,曲線磨削在線檢測系統就必須更換其他型號的曲線磨床或更換遠心鏡頭。針對上述問題,設計一款可變倍雙遠心光學系統,可以不更換鏡頭,只需調到需要的倍檔,即可檢測不同精度要求且種類和尺寸不同的工件,免去更換鏡頭和調試的繁雜過程,提高了檢測效率。

1 成像原理

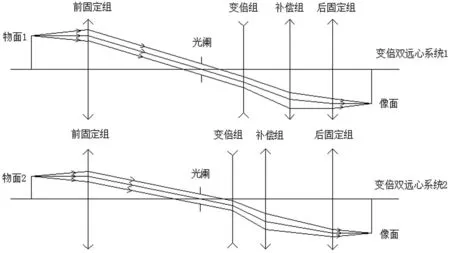

雙遠心光學系統可看做是由物方遠心系統和像方遠心系統組合而成,物方主光線和像方主光線均平行于光軸,且物方透鏡組的像方焦平面與像方透鏡組物方焦平面重合。孔徑光闌放置在焦平面處,可消除或減小由視差引起的測量誤差[3]。系統具有放大倍率固定,對物距和像距變化均不敏感,低畸變等優點[4]。本文變倍雙遠心光學系統是綜合了雙遠心光學系統與變焦系統所設計,在雙遠心光學系統的基礎上在像方遠心系統中添加變倍組和補償組,可在物方視場改變的情況下保持像方大小不變,從而得到連續變倍系統。同時具有雙遠心光學系統和變倍系統的優點。

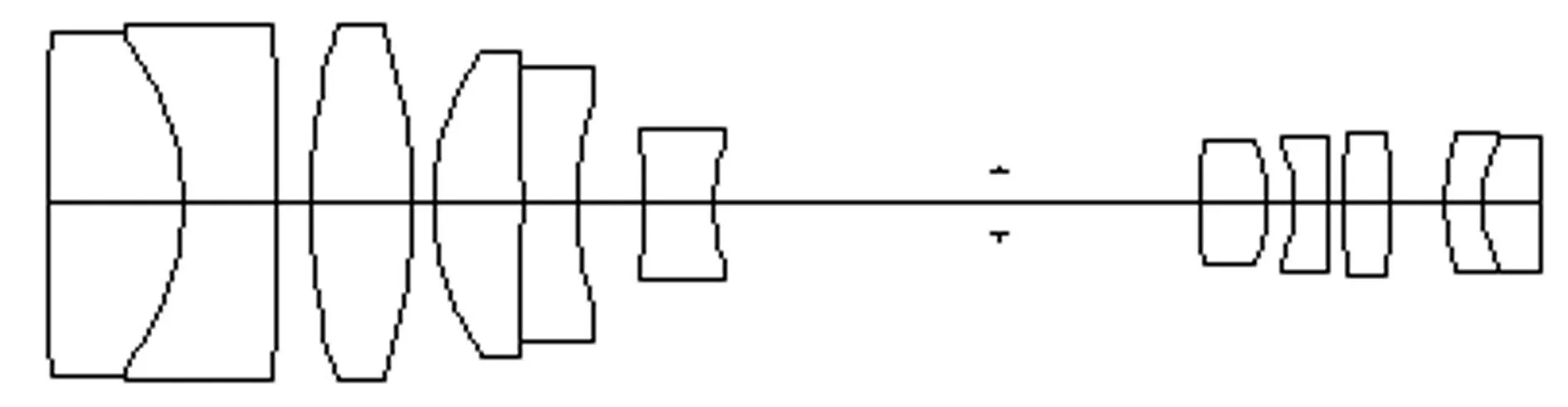

其原理圖如下圖1所示,該系統焦距較長(理想情況下,雙遠心系統為無焦系統),變倍比不大,并且要求在變倍過程中對不同大小的待測工件都可以進行檢測,所以要求系統可連續變倍。所以采用了機械補償法中的正組補償法[5]。在變倍雙遠心系統1中,物體經過光學系統成像在像面上,入射光線和出射光線主光線都平行于光軸,具有一定的景深,保證了被測物體在一定范圍內可清晰成像。在變倍雙遠心系統2中,物高與系統1中相比變小,而經過光學系統后的像高依然和系統1中相等。這是因為其中的變倍組和補償組的移動使系統結構發生變化,針對不同物高的物體使像高始終控制在一定大小上,從而使系統具備了變倍的基礎。

圖1 變倍雙遠心系統成像原理圖

2 光學系統設計及優化

2.1 光學系統參數確定

根據奈奎斯特采樣定理,物通過光學系統所成像的大小至少要覆蓋像方兩個像素才能被接收器分辨[6]。根據公式(1)可以得到相機橫向分辨率:

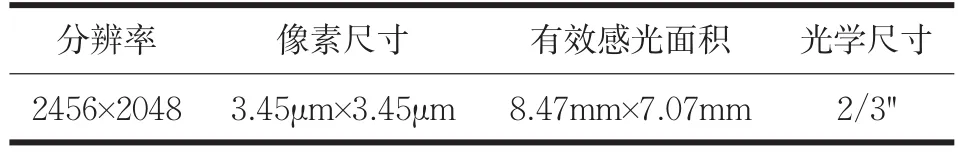

式中,Sx為相機橫向分辨率,Zw為物方視場,U為光學精度。此光學系統要求20mm零件的光學精度要達到0.02mm,所以將物方視場,光學精度分別代入公式,可得所要求的最大的橫向分辨率為2000,所以選擇500萬(2456×2048)像素CCD相機即可,相機主要參數如表1所示。

表1 相機主要參數

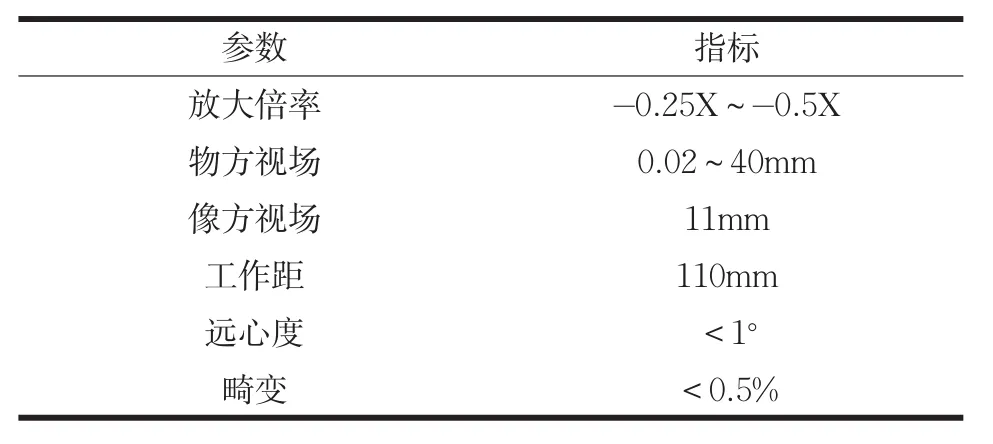

所檢測磨床主要用于40mm以下尺寸工件的研磨,雙遠心光路光線平行于光軸進入光學系統,所檢測工件高度即為系統設定參數的物高。根據實際中應用,物高選定為20mm、30mm、40mm共三檔,根據公式(2),系統的放大倍率分別為-0.5X、-0.33X、-0.25X。

根據公式(1),系統在-0.5X、-0.33X、-0.25X時的精度可分別達到0.02mm、0.03mm、0.04mm。

根據實際應用的環境和應用條件,將工作距定為110mm。

綜上,光學系統具體技術指標如表2所示。

表2 光學系統技術指標

2.2 光學系統初始結構確定

根據表2中對光學系統技術指標的要求,在光學手冊中選取一個性能參數相近的雙遠心系統初始結構,再對其進行優化。將初始結構輸入ZEMAX軟件中,如圖2所示,線視場2y=50mm,工作距離為100mm,放大倍率為-0.22X,系統焦距為945mm。可見初始結構的參數較接近系統要求。

圖2 變倍雙遠心系統初始結構

2.3 光學系統的優化

本光學系統的變倍有三檔,先將中間倍率-0.33X檔優化到較好狀態,再使用多重結構設置變量與操作數繼續與-0.25X、-0.5X倍檔一起優化。

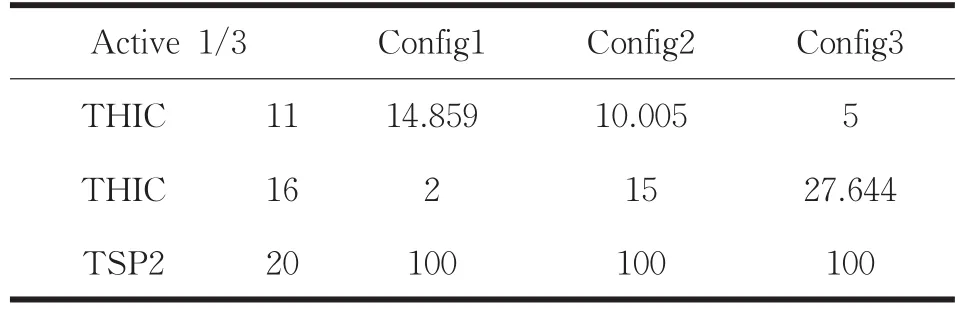

在優化過程中在像方遠心系統中選擇兩組鏡片作為變倍組和補償組,在最后的優化中只設置變倍組和補償組位置的改變,前固定組和后固定組位置不變。在多重結構中設置操作數TSP2,使變倍組與補償組的鏡筒的長度固定,保證系統為內調焦系統,如下表3所示,系統第11面到第20面固定為100mm,變倍組和補償組在鏡筒內移動而鏡筒長度不變保證了不同倍率下系統的工作距離不變。

表3 多重結構操作數設置表

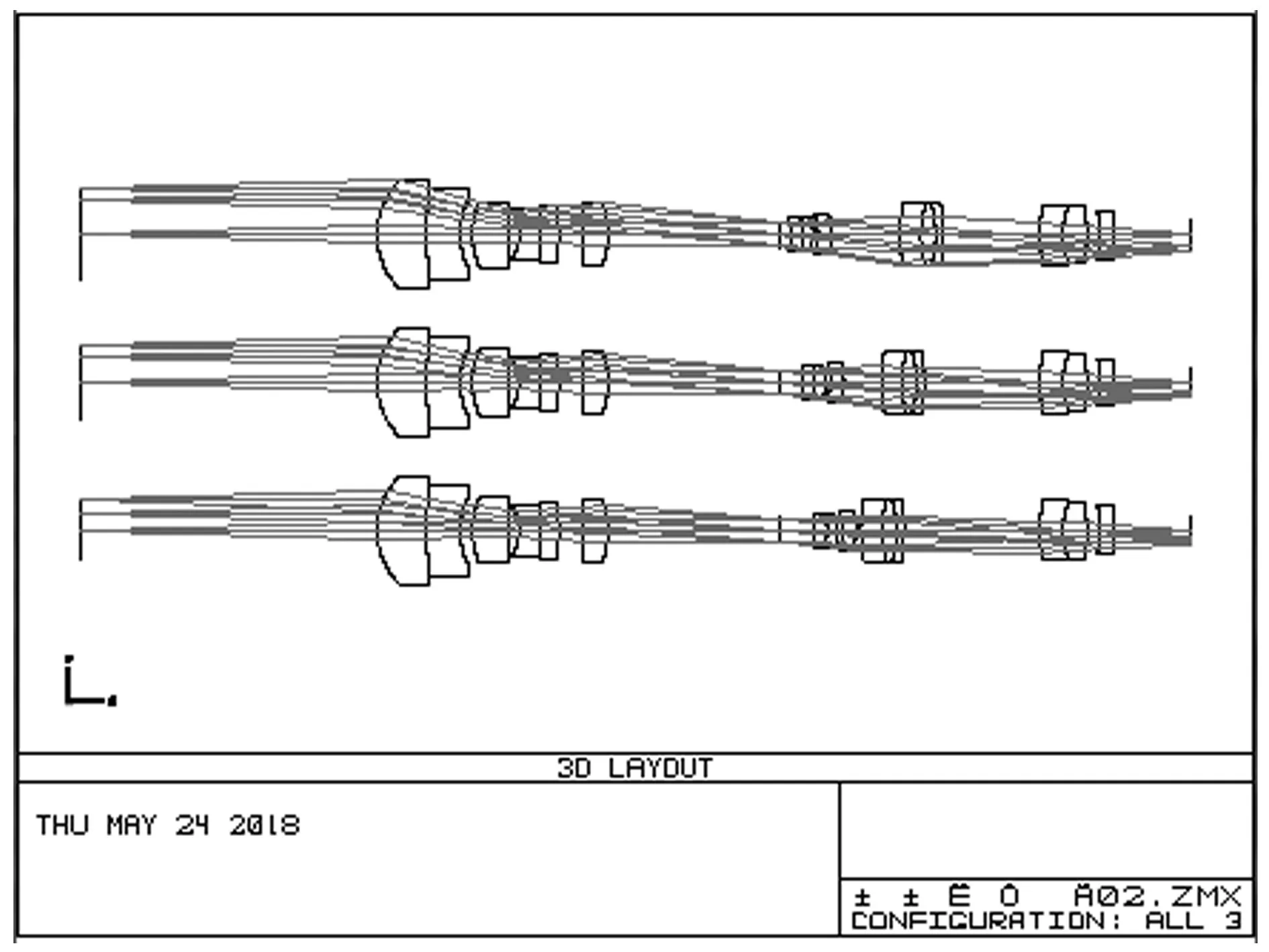

優化好的系統結構圖如下圖3所示,可以看出前固定組和后固定組固定不變,而補償組隨著變倍組的移動而移動達到了對像面大小補償的作用。

圖3 變倍雙遠心光學系統結構圖

3 設計結果分析

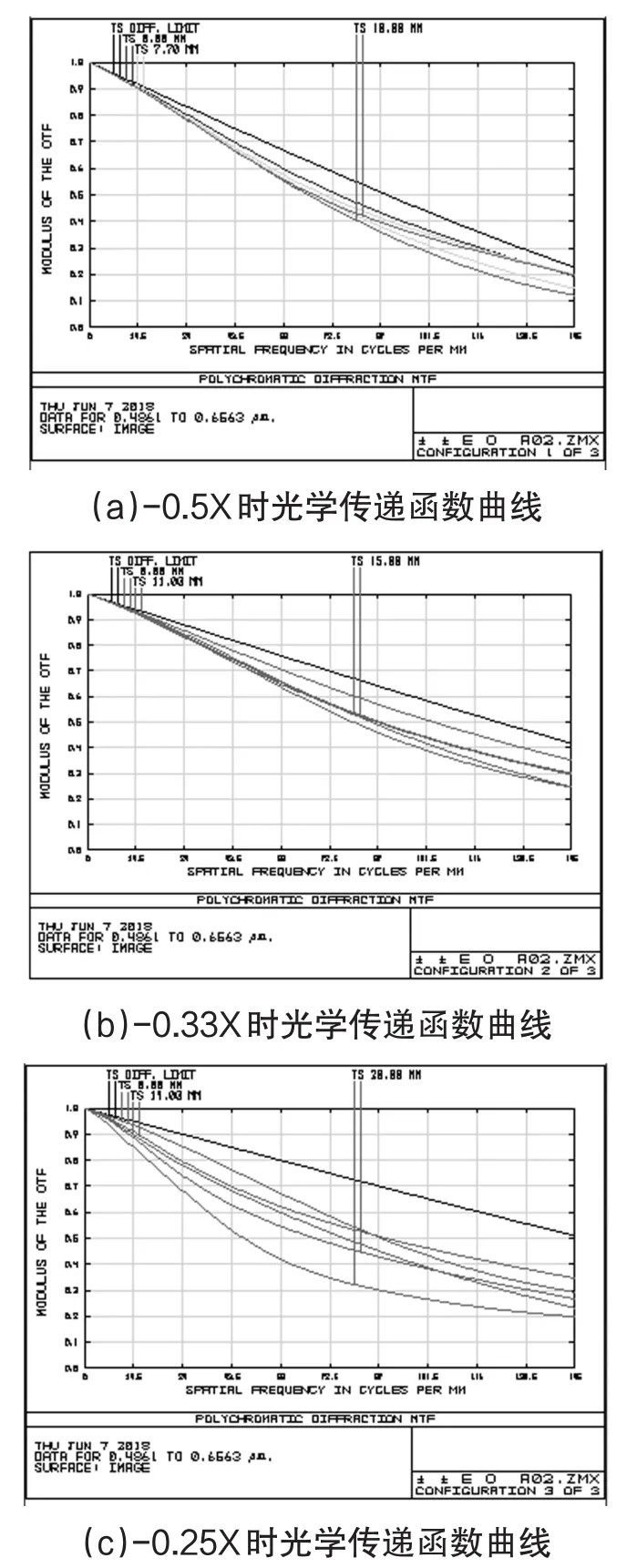

3.1 傳遞函數曲線(MTF)

系統優化后的傳遞函數曲線如下圖4所示,所選CCD像素大小為3.45μm×3.45μm,可得系統傳遞函數的截止頻率:

由公式(3)得到系統MTF截止頻率為145lp/mm,由圖(a)、(b)可以看出在-0.5X和-0.33X時,系統的MTF曲線接近光學系統的衍射極限,整體來看,傳遞函數曲線均大于0.1。在圖(c)中可看出對于-0.25X位置的情況下,雖然系統傳遞函數曲線雖然沒有達到系統衍射極限,但在系統截止頻145lp/mm處,系統各個視場的MTF曲線均大于0.2且曲線平滑,只有在最大視場處時,子午和弧矢MTF稍差。一般變倍系統因為要滿足不同倍率下的成像要求,所以在成像質量上會有一定的讓步。總體來說,在三個不同倍率下,系統的傳遞函數曲線均比較平緩且變化不大,綜合像質良好,滿足CCD系統分辨率的要求。

圖4 系統的光學傳遞函數曲線

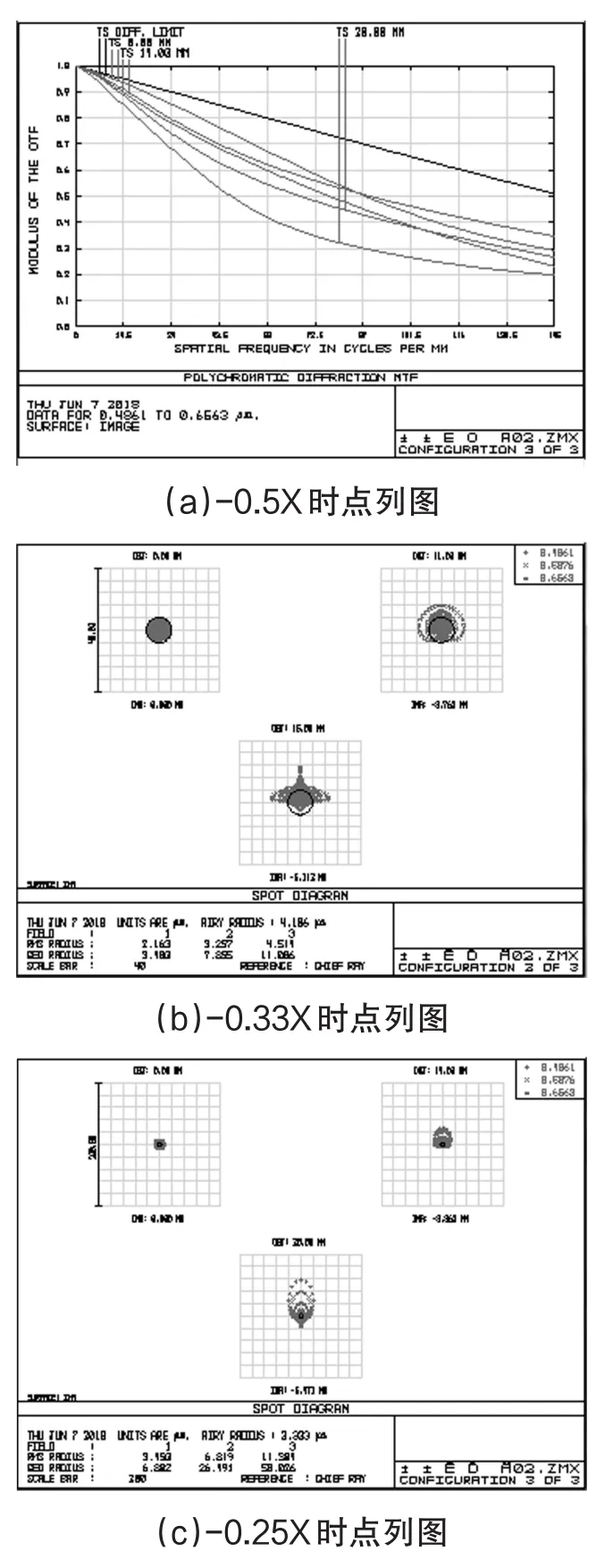

3.2 點列圖

圖5為系統在不同倍率位置的點列圖,可以看出,通過系統的光線集中程度比較高。在-0.25X位置3視場處,即40mm通光口徑處(此結構處系統的精度要求為0.04mm),均方根彌散斑半徑最大達到11μm,其余各個倍率各視場均方根彌散斑半徑均控制在7μm以內,說明成像質量較好。

圖5 點列圖

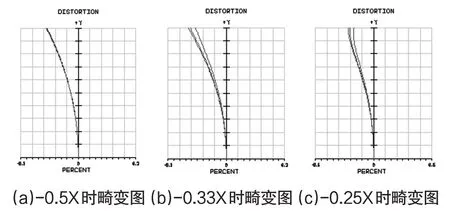

3.3 畸變

一對共軛物像平面上的放大率不為常數時,將使像相對于物失去了相似性,這種使像變形的缺陷稱為畸變[7]。圖6為系統在不同倍率位置的畸變圖,在一般的目視系統中,畸變要求可以放寬到4%。對于光學測量系統,畸變誤差對光學系統分辨率影響較大,所以對畸變的要求較高。此系統在不同倍檔位置,最大畸變小于0.3%,滿足系統精度要求。

圖6 系統畸變圖

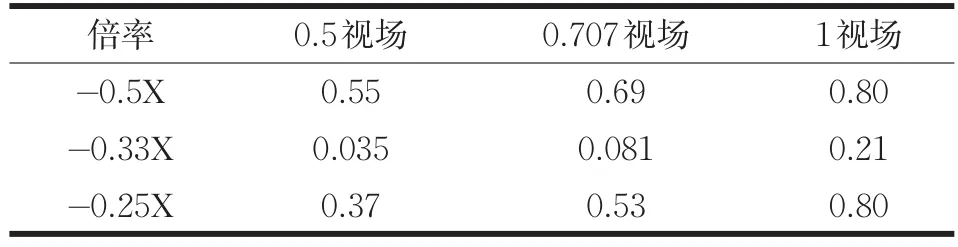

3.4 遠心度

遠心度是雙遠心系統中一個重要的性能衡量指標[8]。優化完成后,物方屬于絕對遠心,像方不同倍率位置各視場遠心度如下表4所示,可知像方遠心度在-0.25X檔和-0.5X檔1視場處達到最大0.80°。雙遠心系統技術指標遠心度小于1°,本系統達到了遠心度技術指標要求。

表4 系統像方不同倍率位置各視場遠心度(°)

3.5 景深

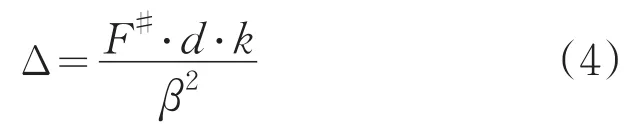

遠心光學系統具有較寬景深的獨特優點,是其重要的光學參數,它的大小決定著成像清晰的物方空間深度,其景深公式為:

式中,Δ為光學系統景深;F#為系統F數;d為像素尺寸大小;k為特定參數(一般取0.015~0.008)。經計算,當倍率分別為-0.5X、-0.33X、-0.25X時的景深大小分別為1.61mm、2.67mm、3.9mm。

4 光學系統誤差分析

4.1 畸變誤差

畸變的存在會引起物體成像的變形,從而對測量結果產生一定的影響。由圖8畸變圖可知,系統在放大倍率為-0.5X、-0.33X、-0.25X位置處最大的畸變分別是-0.111%、-0.131%、-0.224%,不同變倍位置測量工件的最大尺寸分別為20mm,30mm,40mm。

式中,δ1為測量畸變誤差;y為被測物體半高度;β為光學系統放大倍率;ε為光學系統畸變;根據公式(5)計算,當倍率分別為-0.5X、-0.33X、-0.25X處引起的畸變誤差分別為δ11=-11.1μm、δ12=-13.1μm、δ13=-22.4μm。

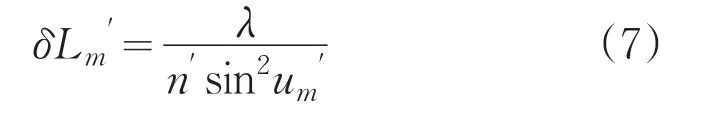

4.2 遠心度誤差

主光線與光軸不平行,兩者之間的遠心度會對系統測量結果產生一定影響。雙遠心光學系統遠心度的測量誤差為[9]:

式中,δ2為遠心度誤差,α為遠心度,Δ為物體向前或向后的離焦量。由于物方為絕對遠心,遠心度為0。所以此處計算像方遠心度誤差后,乘相應的倍率后即為物方的遠心度測量誤差。當倍率分別為-0.5X、-0.33X、-0.25X時的最大遠心度分別為0.8°、0.21°、0.8°。焦深公式為[10]:

經計算當倍率分別為-0.5X、-0.33X、-0.25X時的焦深分別為134.28μm 、69.23μm 、48.04μm 。帶入公式后,各個倍率處的系統遠心度測量誤差分別為。

4.3 景深誤差

當物體在景深范圍內移動時,系統清晰成像,但像面大小會產生輕微變化,由此會產生一定的測量誤差。利用ZEMAX軟件模擬物距在景深范圍內變化時像面大小的變化,得出系統的測量誤差。當倍率分別為-0.5X、-0.33X、-0.25X時,得出系統的測量誤差最大分別為δ1=14μm、δ2=18μm、δ3=24μm。

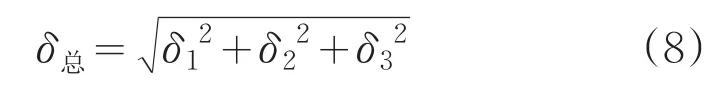

光學系統總誤差:

由公式(8)計算得:-0.5X檔處總誤差δ總1=0.018mm<0.02mm,-0.33X檔處總誤差δ總2=0.022mm<0.03mm,-0.25X檔處總誤差δ總3=0.033mm<0.04mm,可知,光學系統總誤差在允許范圍內。

5 結語

本文設計優化了一款用于曲線磨削加工中對工件在線測量用的可變倍雙遠心光學鏡頭,解決了對于不同種類和尺寸的工件要求檢測精度不同需更換光學組件的問題。通過設置優化操作數和多重結構對系統進行多次反復的優化設計,最終得到符合技術指標要求的光學系統。該系統在保證-0.25X~-0.5X連續變倍的情況下又符合雙遠心系統的設計要求。并且根據像差曲線和誤差分析可以得出,此系統各倍檔成像優良,滿足了曲線磨削加工領域對工件高精度測量的要求。