RFID技術在大型壓力容器焊接生產線上的應用研究

胡曉兵,李現春,郭磊,周原令

?

RFID技術在大型壓力容器焊接生產線上的應用研究

胡曉兵1,李現春1,郭磊2,周原令1

(1.四川大學 制造科學與工程學院,四川 成都 610056;2.浙江億利達風機股份有限公司,浙江 臺州 318056)

通過對大型壓力容器焊接生產線的生產監控和管理模式的現狀分析,指出目前大型壓力容器車間的整體生產管理粗放模式已跟不上現代制造企業信息化發展的進程,設計了一種基于RFID的生產線監控系統,把RFID技術應用于生產環境復雜惡略的焊接車間,可以有效滿足壓力容器焊接產線對信息化的需求、改善焊接產線生產狀況、提高企業的生產效率,并實例驗證系統的可行性和有效性。

RFID;壓力容器;焊接生產線;生產監控

隨著市場競爭的日益激烈,制造行業的產品呈現市場變化快、生命周期短等特性,現有生產線尤其環境惡略的焊接生產線信息管理現狀已強不能滿足日益加劇的信息化需求,對于制造行業來說只有通過尋求新的信息化手段來武裝自己,才能在激烈的競爭中占有一席之地。

近年來,國內外學者對RFID技術在制造業車間方面的應用研究日益增多,取得一定成果。仲元昌等[1]應用RFID技術實現汽車生產線的實時數據采集和質量監控的可行性和先進性;許周詳等[2]應用RFID采集方式代替條形碼來完成制造信息的采集,達到減員增效、提高企業競爭力、實現制造智能化的目的;何龍[3]通過RFID事件來研究刀具管理方法;Hwang, Nam-Seong[4]以實例論證采用RFID技術使生產率提高50%以上,證明RFID的必要性和有效性;Navon R、Berkovich O[5]以工程施工材料為例開發了一種基于自動或半自動數據收集材料管理和控制的模型,自動啟動和管理材料的訂購,監測施工現場的材料實際流量和現有庫存。

1 RFID技術

RFID(Radio Frequency Identification,射頻識別)是一種無線通信技術[6],由信號發射設備、信號接收設備、編程器、發射接收天線等部分組成[7]。可通過射頻信號的空間電磁渦合實現無任何機械接觸或光學接觸的特定目標的信息傳遞,并通過所傳遞的信息實現物體的自動識別,操作便捷、無需接觸、自動化程度高;耐用可靠,使用壽命長且可重復使用;識別速度快,也適用于高速運動的物體,也可對多標簽同時識別;讀取距離大,只要在讀寫器輻射范圍內都可以被讀取識別;存儲容量大。可以適用于多種工作環境,廣泛應用于物流和供應鏈、超市、交通自動收費系統、圖書館、電子支付、車間制造等領域。

2 壓力容器生產監控RFID應用需求

2.1 大型壓力容器生產監管理現狀

在壓力容器焊接生產過程信息采集方面,缺乏快速有效的生產數據信息采集手段。國內焊接裝配線采集信息大多采用條碼技術,甚至有些仍采用手工記錄信息、然后再批量錄入到管理信息中,導致數據具有一定的滯后性,信息使用效率較低,為ERP、MES系統在焊接車間的應用帶來障礙。

在產線監管方面,監管力度不足。由于焊接過程信息不透明,不能對產線上的壓力容器進行實時信息跟蹤,對及時掌握生產狀況、質量控制方面帶來困難,從而影響生產效率。

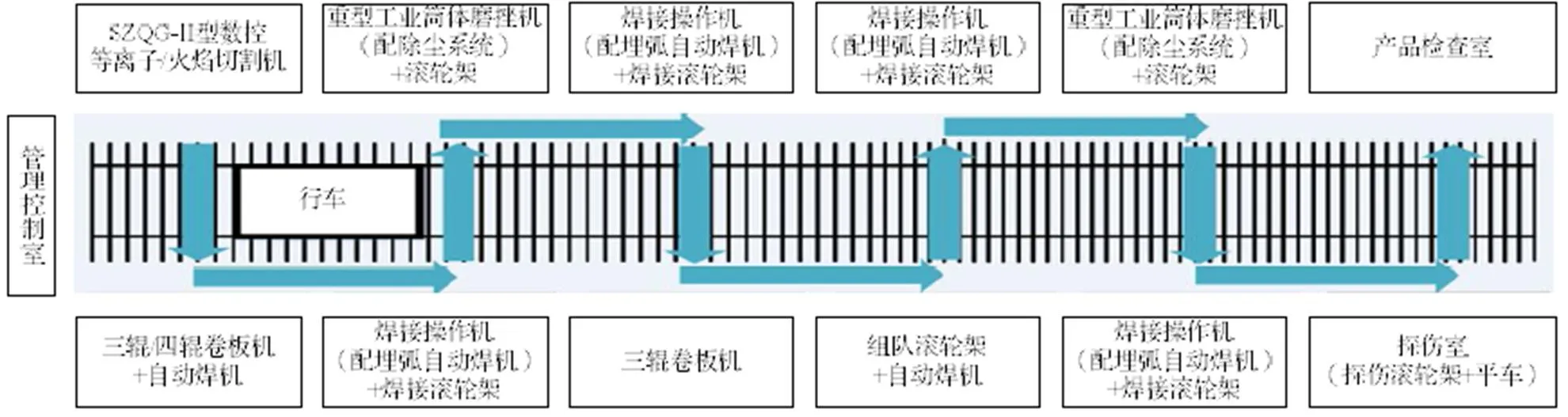

信息不能及時反饋,造成產線管理難以做到精細化。管理計劃層和車間執行層之間的信息容易脫節,完成的生產任務往往達不到生產計劃要求的標準,車間整體的生產任然是粗放型模式。圖1、圖2為目前某大型壓力容器焊接車間的傳統焊接工藝線路和車間布局。

圖2 大型壓力容器焊接車間布局

2.2 需求分析

數據采集是大型壓力容器制造過程監控和跟蹤的基礎,目前我國大多數大型壓力容器生產監控仍處于人工記錄或條形碼為主的管理模式。由于信息采集手段的落后,企業信息管理系統難以實現,不能實時準確高效的獲取信息,致使企業管理人員不能及時的掌握生產車間的實際情況,不能根據車間實際的生產狀況制定行之有效的作業計劃,最終導致缺乏可靠依據來解決生產車間的實際問題。對于混線生產的產線上尤為明顯,如果不及時跟蹤管理一些特殊的生產訂單,很有可能出現漏裝、錯裝零部件,造成產品一次下線合格率降低,極大影響生產計劃的進行。

在大型壓力容器生產中引入RFID技術來解決生產監控的問題。利用RFID標簽對大型壓力容器每個部件進行標記,利用設置在焊接流水線上的RFID閱讀器讀取移動RFID標簽,可以輕松跟蹤到每一個零部件,并將獲取的信息集成傳送到企業現有的ERP系統或MES系統中,不需要對制造執行系統進行更改,即可實現數據信息的可靠準確跟蹤,幫助工作人員及時準確了解產線整體生產情況,以做出相應的計劃變更和排產安排。

3 基于RFID技術的大型壓力容器生產監控系統的設計

3.1 系統總體架構的搭建

本系統開發采用B/S架構技術,僅需要在客戶機上安裝瀏覽器(Browser)、在服務器上安裝數據庫(Server),便可以方便地通過瀏覽器訪問數據庫,實現數據庫瀏覽器的交互,簡化了系統的開發、使用和維護流程,并且保障客戶的訪問效率。

圖3為系統的總體框架圖:標簽部署層主要是將標簽部署在壓力容器上或其他設備上,用來實現識別跟蹤;物理層是部署包括RFID閱讀器、天線、路由器、計算機硬件等的現場設備,以實現數據的采集監控和設備的驅動控制;閱讀器在電子標簽中采集到的信息,通過中間件進行處理后,反饋到企業應用層,企業應用層進一步對信息處理,得到車間生產情況的真實反饋信息。

圖3 大型壓力容器生產線監控系統總體框架

3.2 系統的功能體系

大型壓力容器生產監控系統主要利用射頻識別技術采集生產信息,向MES提供生產現場的實時信息,以實現整個生產進程管理和控制。系統的功能主要設計有系統管理、設備管理、車間狀態監控、綜合查詢和統計以及數據采集等五大模塊,如圖4所示。

圖4 大型壓力容器RFID生產線監控系統功能圖

4 RFID生產監控系統的分析與實現

4.1 數據采集點布置

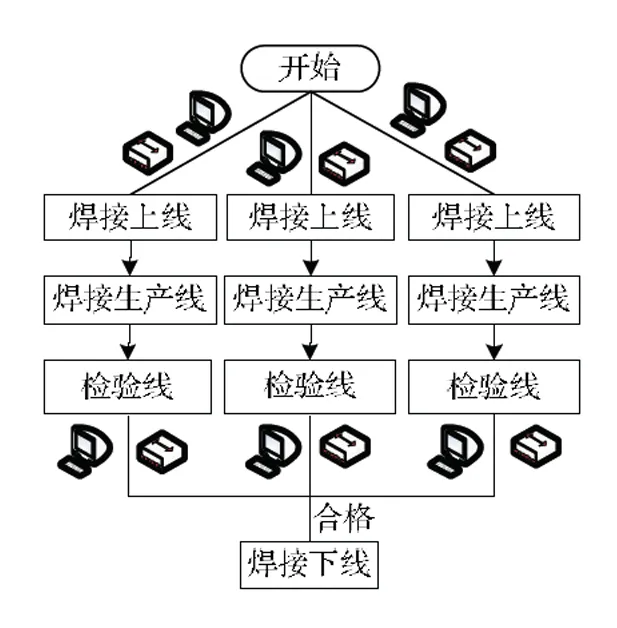

綜合考慮RFID技術的性能和成本,依據采集點選擇的基本原則,根據焊接生產的整個過程,選擇關鍵工序,對同一工序的狀態和工序間的狀態進行合并,合理布置RFID數據采集點,如圖5所示。在壓力容器合適位置安裝RFID標簽,在焊接線的上下線處及關鍵合并控制點安裝RFID閱讀器,在上線處將壓力容器基本信息寫入標簽,在焊接過程中利用關鍵控制點的RFID閱讀器對工序焊接中的信息進行自動監控,與現場的設備控制系統通信(如圖6所示),以適當調整壓力容器上線速度和生產隊列的編組,在焊接下線處也要實現自動采集標簽,實現焊接件的自動跟蹤監控。

圖5 信息采集點布置

4.2 系統的實現

RFID生產監控系統包括硬件環境的搭建和軟件環境的開發兩大部分。綜合考慮代碼規范性和開發效率,本系統的軟件部分開發是采用C#面向對象的語言進行代碼編寫,采用基于JQuery基礎擴展的EasyUI來設計顯示界面。數據傳輸采用Ajax異步數據的傳輸(HTTP請求)從服務器獲得需要的數據,異步JavaScript和XML技術使數據和呈現過程分離,實現網頁的部分更新,提高系統界面的人機友好交互,在瀏覽器和WEB服務器間實現異步數據傳輸,根據需要獲取相關數據,減少不必要多余的請求,減少客戶端與服務器之間的數據交換,減少網絡中數據傳輸流量,極大地提高了網頁訪問效率[8-9]。采用Visual Studio 2015作為整個系統軟件的開發工具。

圖6 系統物理模型

通過一系列的建模開發后,設計的RFID生產監控系統運行界面如圖7、圖8所示。

圖7 登錄窗口

5 結論

針對壓力容器焊接生產線信息監控障礙,從車間信息化管理角度出發,指出了現有管理模式、產線監管和信息采集方面的問題和不足,提出了一種基于RFID技術的生產信息監控系統,以滿足壓力容器焊接產線對信息化的需求,改善焊接產線生產狀況,提高企業的生產效率。本系統不僅適用于大型壓力容器焊接生產線,還可以推廣應用于如汽車、起重設備等制造業車間,有良好的發展空間。由于技術的不斷更新完善,對制造業焊接生產線的信息管理有待進一步的研究和探索。

圖8 管理界面

[1]仲元昌,孫麗敬,等. RFID技術在汽車生產線上的應用現狀[J].微型機與應用,2010(3):1-3,7.

[2]許周祥,陳緒兵,等. RFID技術在智能化生產線中的應用[J].機械工程自動化,2017,8(4):138-139,141.

[3]何龍,鄢平,陳青山. 基于RFID和Agent的刀具管理方法研究[J]. 機械,2014,41(1):9-13.

[4]Hwang, Nam-Seong. Productivity improvement by using RFID in industry[J]. Transactions of the Korean Society of Mechanical Engineers,2008,11(32):1041-1046.

[5]Navon R, Berkovich O. Development and On-Site Evaluation of an Automated Materials Management and Control Model[J]. Journal of Construction Engineering & Management,2005,131(12):1328-1336.

[6]趙繼春. 智慧小區的物聯網應用設計[J]. 數字通信,2013,40(6):23-25.

[7]王麗亞. 物流信息系統與應用案例[M]. 北京:科學出版社,2007.

[8]許歡. 物聯網技術在個人生活領域的應用[D]. 淮南:安徽理工大學,2011.

[9]仰燕蘭,金曉雪,葉樺. ASP.NETAJAX框架研究及其在Web開發中的應用[J]. 計算機應用與軟件,2011(6):195-198.

Application of RFID Technology in Welding Production Line of Large Pressure Vessel

HU Xiaobing1,LI Xianchun1,GUO Lei2,ZHOU Yuanling1

( 1.Department of Manufacturing Science and Engineering, Sichuan University, Chengdu 610000, China; 2.Zhejiang Yilida Ventilator Co., Ltd, Taizhou 318056, China )

Through analyzing the monitoring of welding production line of large pressure vessel and the current situation of management model, the research founds that the current extensive mode of production management failed to keep pace with the informationization development of modern manufacturing enterprise. They designed a production line monitoring system based on RFID. The application of RFID technology to the complicated and bad production environment can effectively meet the needs of informationization development of pressure vessel welding production line and improve the performance of welding production line and production efficiency.

RFID;pressure vessel;welding production line;production monitoring

TP391

A

10.3969/j.issn.1006-0316.2018.11.004

1006-0316 (2018) 11-0016-05

2018-05-22

四川省科技計劃項目(2016KJ0059~2015GZ0014);四川省科技計劃項目(2017KJT0018~2017GZ0066);中國制造2025四川行動計劃(2017ZZ001);中國制造2025四川行動計劃(2017ZZ018)

胡曉兵(1970-),男,湖北黃岡人,博士,教授,主要研究方向為數字化車間;李現春(1990-),男,河南周口人,碩士研究生,主要研究方向為智能制造。