基于ANSYS Workbench的包裝機導向零件失效研究

何全文

?

基于ANSYS Workbench的包裝機導向零件失效研究

何全文

(四川工商職業技術學院,四川 都江堰 611837)

研究在長期導向作業下導向零件的斷裂失效。根據導向零件的工作原理和結構特點,建立三維數字化模型,利用有限元分析軟件ANSYS Workbench對導向零件進行靜力分析,在靜力分析基礎之上進一步研對導向零件進行疲勞分析,將理論分析結果與實際斷裂失效進行對比分析。靜力分析結果顯示導向零件的最大應力為223.73 MPa,導向槽底面的應力分布為24.56~174.01 MPa;疲勞分析結果顯示其最大應力提高了25%,導向槽底面的應力分布提高了25%~26.55%。反復作用的交變應力是導致斷裂失效的主要原因,導向槽底面為導向零件的危險截面,危險截面與實際發生斷裂失效的曲線具有一致性。

導向零件;靜力分析;疲勞分析

醫藥生產制造過程中,對藥品包裝設備穩定性和產品包裝質量都有較高的要求。為滿足生產要求,目前只能依靠國外進口設備,但更換零配件的周期較長、維修服務費用較高。如果能對進口藥品包裝機主要零部件進行國內自主改進設計、制造和維護,將能更好地提高生產效率及設備的柔性和靈活性[1],降低企業設備維護成本,提高企業利潤。

針對某進口藥品包裝機導向零件受損問題,深入研究其在長時間進行導向作業環境中發生斷裂失效的原因,準確找出導向零件的危險截面,為后期改進設計提供理論支持。

1 導軌零件的工作原理

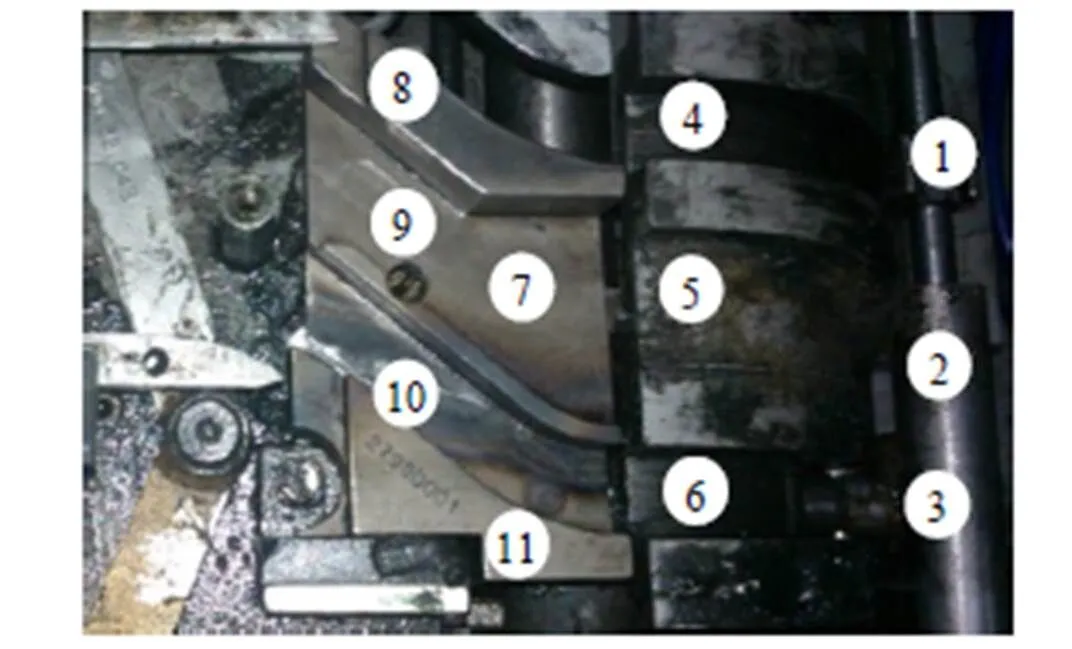

該進口藥品包裝機導向零件主要對藥品和使用說明書進行推裝作業,在整個藥品包裝過程中使用密度大、所受載荷沖擊次數多。導向機構如圖1所示。導向零件的螺紋孔與其下方的推動氣缸相連接,實現導向零件上下工位切換,導向零件的臺階端面與包裝機床身滑動接觸。當導向零件通過氣缸推動作用處于上工位時開始進行藥品推裝導向作業,推桿的兩個滑動頭(1和3)通過床身上的導向槽(4和6),再分別進入導向零件的導向壁和導向槽(10),從而實現藥品推裝入盒。當導向零件通過氣缸推動作用處于下工位時開始進行說明書推裝導向作業,推動桿的兩個滑動頭(1和3)通過床身的導向槽(4和6),直接從導向零件的上端通過,而不進入導向零件的導向壁和導向槽10,從而實現說明書推裝入盒。

1、3.滑動頭 2.推桿4、6、10.導向槽 5.包裝機床身7.導向零件 8.導向壁 9.螺紋孔11.臺階端面

2 導向零件的靜力分析

2.1 有限元模型

首先,利用Solidworks對實物零件進行三維數字化建模,啟動ANSYS Workbench并導入導向零件三維模型。對于導向零件螺紋孔螺紋和與其相連接的氣缸結構不再進行建立模型,將其機械運動簡化為系統環境約束作用在導向零件上[2]。其次,在ANSYS Workbench系統中對導向零件進行網格劃分,建立導向零件的有限元網格模型,并對螺紋孔進行局部網格控制處理[3-4]。最后得到導向零件有限元模型,共計27004個單元、42263個節點,如圖2所示。

圖2 導向零件的有限元模型

2.2 材料屬性

根據對導向零件材料的分析和檢測,確定導向零件的材料為普通碳素鋼Q235,并進行了表面熱處理。設置導向零件材料屬性[5]為:彈性模量208000 MPa、泊松比0.3、抗拉強度460 MPa、屈服強度235 MPa、密度7.8 g/mm3。

2.3 環境設置

為得到準確的計算結果,必須根據零件實際工況正確地對有限元模型施加約束和載荷[3]。根據導向零件在導向工況下的特征,約束導向零件螺紋孔為圓柱面約束,設置徑向和切向為自由約束、軸向為固定約束;約束導向零件臺階形端面的所有自由度,限制、、的平移;導向槽10的導向壁受到滑動頭3沖擊載荷F=-217.35 N,導向壁8受到滑動頭1沖擊載荷F=-14.27 N。

2.4 分析結果

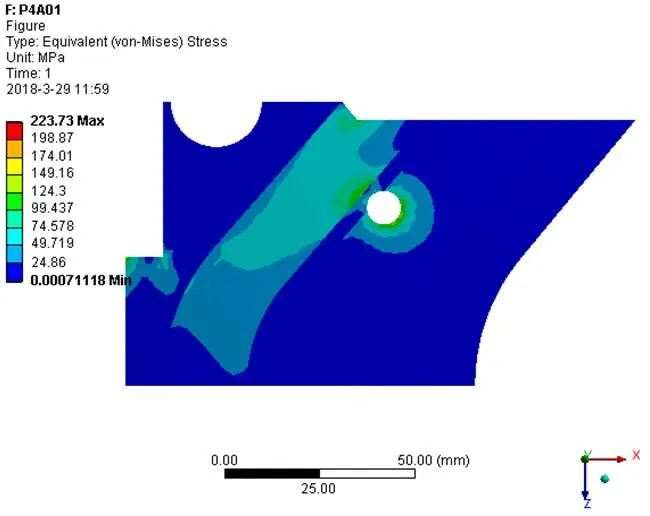

根據導向零件的實際載荷和約束條件,利用ANSYS Workbench有限元分析軟件求解出導向零件的最大應力和應力主要集中區域,如圖3所示。可知導向零件所受最大應力為223.73 MPa,在螺紋孔位置;導向槽導出端斜角的應力接近174.01 MPa;導向槽底面的應力分布主要是24.56~174.01 MPa;導向零件所受最大應力小于材料極限屈服極限,說明原導向零件的靜力強度能滿足實際工作要求。通過靜力分析結果知道,導向零件所受最大應力并不會導致零件斷裂失效,因此還需進一步分析和研究。

圖3 導向零件靜力分析結果

3 導向零件的疲勞分析

3.1 設置求解

疲勞是指結構在反復作用的交變應力下,即使結構所承受的應力小于材料許用應力,也會出現斷裂失效的現象[3]。在靜力分析基礎之上,進一步對導向零件進行疲勞分析和研究。從導向零件實際工況知道其所受載荷屬于恒定載荷疲勞,因此定義載荷類型為對稱循環載荷。根據包裝機相關設計參數設置疲勞強度因子為0.8、壽命為5萬次,查看導向零件的壽命、安全系數和等效交變應力。

3.2 分析結果

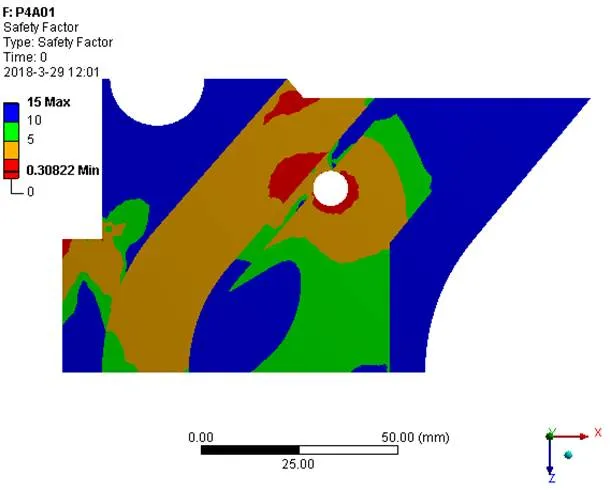

首先從圖4、圖5可以看出導向零件的最小疲勞壽命和最小安全系數主要出現在螺紋孔位置及導向槽導出端斜角位置;最小疲勞壽命為8173次,已不能滿足包裝機整機設計使用要求,最小安全系數為0.3,降低了70%。其次比較圖6與圖3,可以看出導向零件最大應力為279.67 MPa,提高了25%,同樣主要出現在螺紋孔位置,并已超過材料極限屈服極限8.95%。最后比較圖6與圖3,可以看出導向槽底面的應力分布主要是31.08~217.52 MPa,提高了25%~26.55%,同時其區域面積也有所擴大。

圖4 導向零件壽命疲勞云圖

圖5 導向零件安全系數云圖

圖6 導向零件等效交變應力云圖

從導向零件疲勞分析結果知道,雖然靜力分析結果顯示導向零件最大應力小于材料許用應力,但是不能保證零件在反復應力作用下仍然能滿足使用要求。因為導向零件承受了反復應力,使其應力、疲勞壽命、安全系數及應力分布區域和面積都發生了變化,從而降低了導向零件導向槽底面的強度和韌性,而導向槽底面厚度只有3 mm,因此此處應該是導向零件最大危險截面,這可能是導致導向零件斷裂失效的主要原因。

將理論分析的結果與導向零件發生斷裂失效的實際情況進行對比分析,如圖7所示,發現導向零件的危險截面與實際斷裂失效所發生區域是一致的,斷裂失效曲線正是經過螺紋孔偏向導向槽的位置區域,并沿導向槽方向貫穿整個導向零件,這進一步驗證了上述理論分析的正確性。

圖7 導向零件斷裂失效實物

4 結論

根據導向零件的實際工作原理和實物結構特點,建立三維數字化建模,利用有限元分析軟件ANSYS Workbench對零件進行靜力分析、疲勞分析,找到了其在滿足靜力分析強度要求下仍然發生斷裂失效的原因,即因導向零件在承受反復作用的交變應力后降低了零件的強度和韌性,得出了導向零件導向槽底面為最大危險截面。將分析結果與零件實際斷裂失效輪廓曲線進行對比中,發現分析結果與實際斷裂失效所發生區域一致,進一步驗證了研究的準確性,為導向零件的后期改進設計提供理論依據。

[1]劉祎,李虹,李瑞琴. 現代包裝機械設計質量綜合評價體系研究[J]. 包裝工程,2015,36(21):75-78.

[2]杜平安. 有限元網格劃分的基本原則[J]. 機械設計與制造,2000(1):34-36.

[3]張巖. ANSYS Workbench 15.0有限元分析從入門到精通[M]. 北京:機械工業出版社,2014.

[4]謝飛,殷鳴,譚峰,殷國富. 數控龍門平面磨床的動靜態性能分析[J]. 機械,2017,44(5):1-5.

[5]凌桂龍. Ansys結構單元與材料應用手冊[M]. 北京:清華大學出版社,2013.

Expiration Research of Drug Packing Machine Based on ANSYS Workbench

HE Quanwen

( Sichuan Technology & Business College, Dujiangyan 611837, China )

The work aims to study the fracture failure of guided parts under long-term guidance.According to the working principle and structure of the guided parts, a three-dimensional digital model is established. The finite element analysis software ANSYS Workbench is used to carry on the static analysis to the guided parts, and further study on the basis of static analysis, fatigue analysis of the guided parts, The analysis results are compared with the actual fracture failure. The results of static analysis show that the maximum stress of the guide part is 223.73MPa, and the stress distribution on the bottom of the guide groove is 24.56MPa ~ 174.01MPa. The fatigue analysis results show that the maximum stress is increased by 25% and the stress at the bottom of the guide groove is increased by 25% ~ 26.55 %.It is concluded that the alternating stress is the main cause of fracture failure, the bottom of the guide groove is the dangerous section of the guided part, and the dangerous cross section is consistent with the actual failure curve.

guide parts;static structural;fatigue analysis

TP391.77

A

10.3969/j.issn.1006-0316.2018.11.010

1006-0316 (2018) 11-0042-04

2018-03-21

何全文(1989-),男,四川南充人,實驗師,主要研究方向為機械結構優化設計與數值仿真分析。