飼料生產智能化包裝系統發展應用*

孫維峰,蔣新躍

(福建省農業機械化研究所,福州 福建 350005)

隨著自動化、信息化和數字化技術的高度發展,智能化發展已經成為引領當今社會和生活的主流。飼料包裝系統的發展也不例外,也緊隨時代發展步伐,逐步向智能化方向邁進。

1 飼料包裝系統的發展現狀

包裝工業的自動化約開始于上世紀90年代,發展至今,經歷全機械式包裝設備、自動化包裝設備和完全電子化包裝設備3個階段。第一代全機械式包裝設備通過配置的一臺PLC(可編程控制器)控制邏輯功能驅動機械動力軸,完成包裝相關工序動作,但是生產的產品單一化。隨著產品趨于多樣化,對設備提出更多靈活性要求,隨之產生的第二代自動化包裝設備則將較多的機械動力驅動由電子驅動系統來接管,但邏輯功能仍然采用PLC控制。隨著社會對成套設備柔性要求的提高,電子運動功能逐步替代由PLC控制的邏輯功能,第三代完全電子化包裝設備,通過先進的伺服控制技術,不僅能大大提高產量和提供更高效的設備柔性,而且還具有可以進行遠程維護、與企業ERP/MES系統進行對接集成、對生產數據做出準確的評估等眾多新特性。現代國際飼料工業采用的包裝設備以自動供袋、自動套袋、自動計量、自動封包(縫包、覆膠紙帶、折邊、抽真空和封包)、自動檢重和檢金屬(包括自動剔除系統)、自動壓包、自動碼包和自動覆蓋PVC薄膜等系統自動化過程組合設備為主。

我國飼料工業的發展經歷了萌芽、起步、快速發展3個階段后,飼料加工機械從單機半自動化、單機自動化到整套設備系統自動化,取得了較大的發展和進步。飼料成品包裝作為飼料加工的重要后道工序也取得了很大的發展。飼料加工中的包裝系統主要由自動計量包裝系統和封包系統組成,自動計量包裝系統主要由喂料、稱量、卸料、套袋和控制組成;封包系統主要由縫包、熱封、輸送和控制組成。目前自動計量包裝系統和封包系統逐步由分工套袋向自動套袋方向發展,封包由人工向自動方向發展,由單個環節或動作自動趨于整套設備全自動。

2 飼料包裝系統的組成及存在的問題

2.1 飼料包裝系統的常用組成形式

2.1.1 2人一組套袋、封包系統

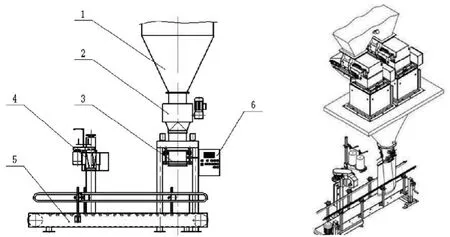

上袋、套袋和縫包等工序需要人工輔助完成,存在生產效率低、勞動強度大、工作環境差、安全性不夠好等缺陷。目前一些小型飼料廠還采取這種方式進行包裝生產(見圖1)。

圖1 人工套袋、封包系統組成

2.1.2 自動上袋、套袋、封包系統

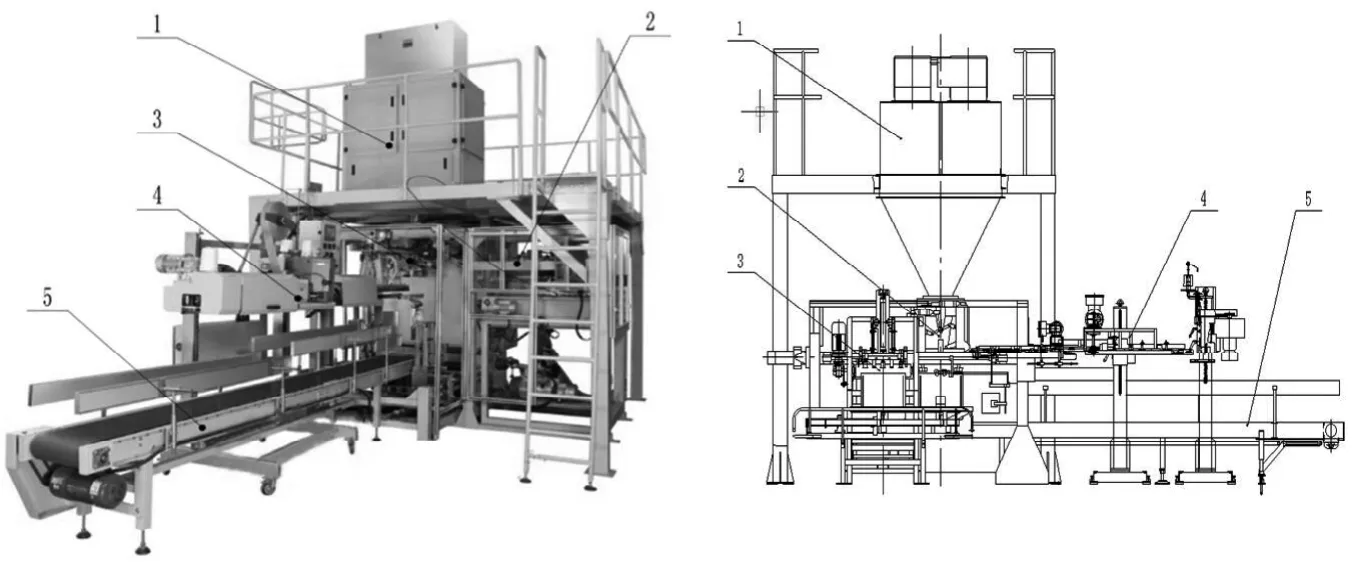

相比較人工套袋、封包系統,實現上袋、套袋(夾袋)和封包(縫包)工序的自動化流程,很大程度提高了生產效率和操作的可靠性,同時減少了操作人員的勞動強度,改善了工作環境(見圖2)。

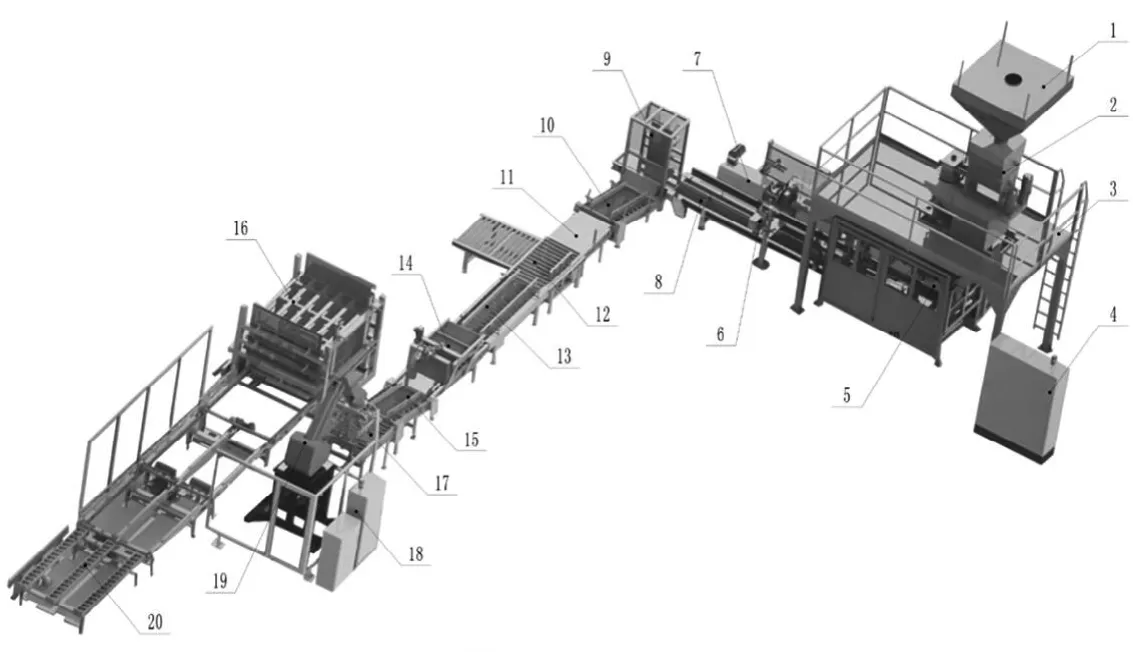

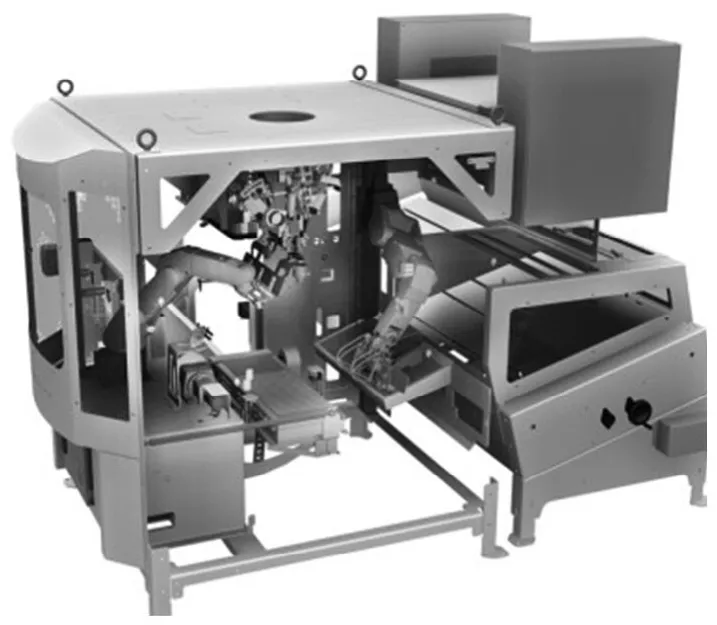

2.1.3 典型連續自動包裝機系統

從供袋上袋、套袋(夾袋)、稱量灌包、袋口封裝(縫包)、倒袋整形、檢測重量、輸送碼垛系統等一整套流程全程自動化完成,整個過程控制采用數字化控制和管理,生產速度快,安全可靠。一般的連續自動包裝一體機組成如圖3-1和圖3-2所示。

該系統通過程序控制對整個生產線工作過程進行自動控制,全程連續運轉,具有故障報警、顯示和自動連鎖停機功能,根據客戶需求,配備相應的通訊接口,可實現對生產線狀況的實時監控、遠程診斷和網絡化管理等功能操作。目前,中大規模的飼料廠大都采用這種方式進行飼料包裝生產,或者在原有半自動包裝生產線的基礎上進行全自動化包裝生產線的改造和升級,碼包系統大都升級采用以智能化機械手碼包的形式進行碼包作業。

2.2 飼料包裝系統具備的功能及存在的問題

2.2.1 具備的功能

飼料包裝系統作為飼料生產的最后一道關鍵工序,其包裝的速度、高效性直接影響前面工序的生產和周期;包裝環節的流暢性直接影響后續物流環節的工作;包裝的精度、外觀以及飼料各種信息的統計記錄也影響后期產品的銷售和售后服務。因此,生產廠家對包裝環節的重視程度也日益提高。

圖2 自動上袋、套袋、封包系統組成

圖3-1 全自動飼料包裝一體機組成

圖3-2 某飼料廠現場生產使用全自動飼料包裝一體機效果圖圖3 典型連續自動化飼料包裝一體機

目前,大多數飼料廠家使用的全自動連續式包裝生產線,主要解決的問題是:

⑴ 減少操作人員的數量,降低企業人工成本;

⑵ 包裝環節的各個工序實現自動化、連續化,工人勞動強度降低,生產效率高,產能大大提高;

⑶ 飼料裝包環節密封,粉塵泄漏得到抑制,生產環境得到很好改善,安全生產得到保障;

⑷ 生產線采用PLC程序控制,具有故障報警、各環節自動連鎖停機、產能實時記錄等功能,設備維護和生產統計管理變得清晰流暢;

⑸ 具備外部通訊接口,根據需求,可進行網絡遠程監控與診斷,生產現狀信息可實時掌控,處理突發事件及時有效。

2.2.2 存在的問題

通過研究調查,大多數的飼料廠采用全自動包裝線主要還是為了解決人工成本,提高產量產能,考慮的層面還停留在早期的生產觀念(薄利多銷,以量取勝)上。

調查研究發現,通常飼料廠現場使用的包裝生產線存在以下問題:

⑴ 包裝機的前端供袋機大多采用人工將堆疊好的包裝袋放置到供袋機輸送盤上,由輸送盤輸送到位后,等待上袋機構(真空吸盤結構)上袋。對于包裝袋是否擺正、袋口邊緣是否有折角,缺少包裝袋位置矯正裝置和包裝袋口折角檢測裝置,將對后續的開袋、套袋和縫口工序產生影響。包裝袋未擺正,可能導致套袋開口兩邊夾持的不平衡,袋口無法全部套在出料口上,灌包時物料從袋口處泄漏;袋口邊緣有折角現象,縫合時折角處不能有效被縫合,會導致物料泄漏。飼料廠生產現場,通常要專門配備人員對包裝袋口折角未縫合的包裝產品進行挑選、剔除,以確保產品包裝質量。

⑵ 電子稱量秤部件未配置在線物料品種檢驗裝置,存在包裝與物料品種不匹配的風險。配備物料品種檢驗裝置,可以將前段工序中錯誤的操作所產生的損失降低,將造成的不良后果杜絕在出廠之前,使影響范圍縮到最小。

⑶ 視覺檢測系統在飼料包裝生產線中的應用很少,包裝流程的多個環節可借助視覺檢測系統提高包裝效率和可靠性。比如,包裝系統碼垛前一工序可增加二維碼掃描系統,記錄包裝物料的品名、生產日期及保質期、生產設備的編號、重量、生產廠家、飼喂范圍、使用注意事項等信息,可供使用者查詢參考和后期溯源。

⑷ 包裝設備生產規格單一化,結構模塊化和柔性不夠。隨著客戶的需求多樣化,飼料品種的針對性也越來越細化,這使包裝多樣化的要求也隨之提高。針對不同飼料品種的包裝工藝程序模塊化,包裝系統各個工藝環節的機械結構自適應調節能力,控制系統的參數匹配調節性能等有待進一步提高和改善。

⑸ 設備維護保養難度提高,專業維護人員緊缺。隨著包裝設備自動化程度的提高,對設備維護保養的知識要求也隨之提高,維護人員的素質日顯不足,專業綜合型維護人員難求,一旦設備出現故障,只能求助于生產廠家,維護的成本加大、周期變長,突發故障不能得到有效及時的處理,生產受到一定程度的影響。

⑹ 現場包裝設備運作管理混亂,缺乏系統優化管理。目前多數飼料廠配備多條包裝生產線,設備的運作依靠現場生產管理人員來調度安排,生產能力的發揮十分依賴管理調度人員,設備利用率較低,不能得到充分發揮。

⑺ 大多飼料企業使用的包裝設備都未配置網絡通訊器材,無法實現設備遠程監控和診斷功能,只有少數知名大規模飼料企業配置了監控室進行電腦實時監控操作,多數飼料生產廠家還處于現場單機觸摸屏操作,甚至于一些小型飼料廠還使用傳統的按鈕式操作方式。

3 智能化的特點及飼料包裝系統智能化發展前景

智能化系統,指的是由現代通信與信息技術、計算機網絡技術、行業技術、智能控制技術匯集而成的針對某一個方面的應用的智能集合,主要是解決“人、機械、IT之間的合作”問題。智能化系統涵蓋了智能產線設計、可視化、MES應用、SCADA(數據采集與監控)技術、質量缺陷分析、設備可維護性分析等技術領域。生產現場是企業運營管理的核心,智能化生產就是以現場為起點,經營改善為目標,通過“人、機械、IT”三者的互通合作,靈活運用生產現場的智能產線,實現整個企業的TOC(Total Cost of Ownership總體擁有成本)成本削減,以提升企業市場價值和市場競爭力。反之,做好企業生產現場的“可視化、可分析性、可改善性”,解決企業所關心的生產效率、成本和能耗等關鍵問題,才能實現企業智能化的轉變。

3.1 智能化生產及智能化產線的特點

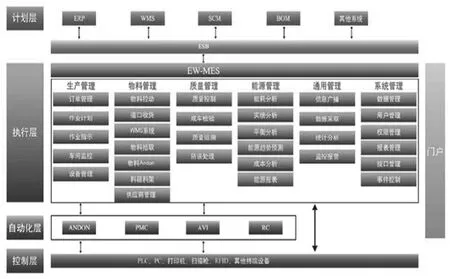

智能化生產控制系統可以簡單理解為“數據化+AI(Artificial Intelligence人工智能)”,即以現場智能設備為基礎,基于各種多源工業生產數據的實時采集,通過MES(制造執行系統manufacturing execution system)等分析、判斷和決策,提供最優解決方案,控制各生產設備進行協同工作,實現智能化生產。其結構框架如圖4所示。

圖4 智能化生產控制框架圖

衡量一個企業的能力首先是從生產設備開始考量,生產設備的先進程度直接影響到其在業界的影響力,產品質量的好壞通常與生產設備的先進程度有著直接關系。同樣,企業實現智能化生產,首先要以智能化生產設備作為基礎。智能化設備主要組成部分是:智能控制器(設備的大腦);工業機器人(設備的動作執行者);伺服電機(設備動力的肌肉);傳感器(設備的觸覺);變頻器(設備的交換器);電磁閥(設備的開關);工業相機(設備的眼睛);儀器儀表(設備的調節系統);自動化軟件(設備的心臟);控制柜(設備的中樞系統)。智能化設備一般具有以下幾個特點:生產高速自動化和柔性化;準確的感知能力;數據采集和在線檢測能力;生產質量管理和設備管理能力;設備聯網能力(實現M2M,即Machine-to-Machine/Man);生產狀況可視化管理(監控及指揮系統)等。

3.2 智能化包裝系統技術在飼料生產上的應用展望

國內飼料生產企業大多采用的飼料包裝設備還是半自動生產線,少部分企業已經采用了自動化生產一體機,后端碼垛普遍都采用了工業機械手碼垛,但整體產線沒有形成智能包裝體系,實現智能化包裝生產和控制還有很大潛力可以挖掘和改善。下面就飼料包裝生產線智能化改善和應用的前景進行淺析。

3.2.1 開口袋上袋、裝袋環節設備機構的創新應用

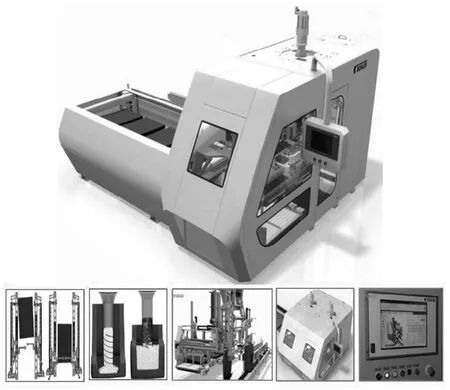

瑞士布勒集團的新型MWPG全自動包裝機具有帶位置自動矯正機構;裝袋口采用新型的螺旋進料裝置,實現無粉塵裝袋并壓實;根據產能需求,可輕松實現雙工位模塊組合,擴大產能。如圖5所示。

加拿大博泰集團生產的PTR-1030系列機器人開口袋裝袋機(如圖6),使用兩個FANUC柔性機械手,分別用于空包裝袋的上袋和控制填裝好的包裝袋與自動封包(縫包)機進行對接。

美國哈默-費希貝恩(Hamer-Fischbein)公司的1800 RBH自動裝袋系統(如圖7),通過機械手實現自動填裝好的包裝袋到縫口機的轉移。

圖5 瑞士布勒新型MWPG 全自動包裝機

圖6 加拿大博泰PTR-1030系列機器人開口袋裝袋機

圖7 Hamer-Fischbein1800 RBH自動裝袋機構

3.2.2 物料在線檢測系統

通過NIR智能傳感器配以視覺檢測系統,快速對物料品質信息進行在線檢測,實時監測物料品質變化,保障產品質量。

3.2.3 包裝質量檢測及產品信息采集系統

基于物聯網技術通過視覺系統對包裝袋口的封裝進行實時監控,確保袋口封裝質量無泄漏;通過射頻技術進行條碼或二維碼掃描,實時采集物料品種、重量、生產日期、生產線編號等數據信息并進行存儲,實現生產過程全程可追蹤,為溯源提供數據支持;通過現場看板系統可實時顯示包裝線運行狀態、產品類別信息、實時產能信息、廢品數量信息等。

3.2.4 MES系統

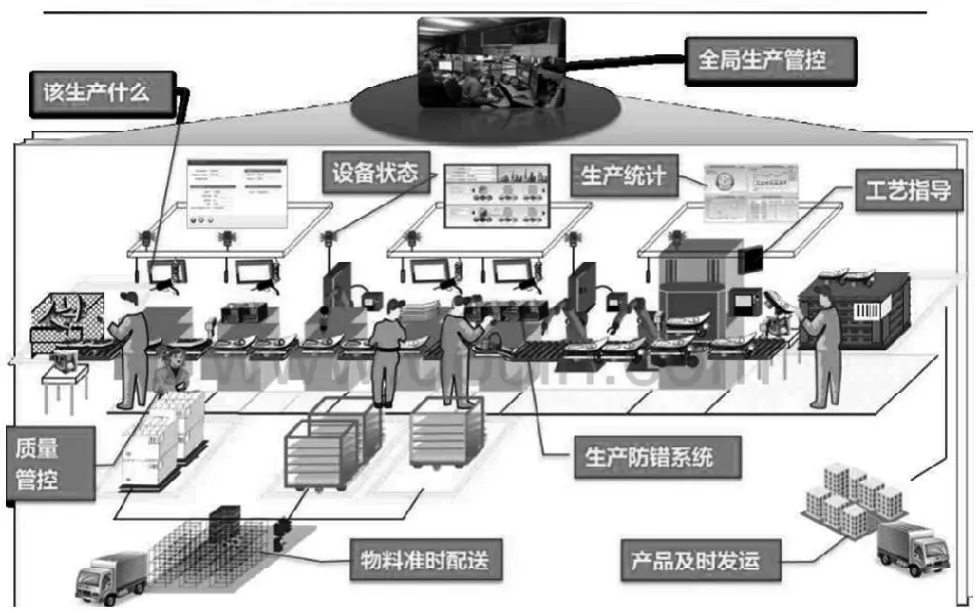

制造執行系統(manufacturing execution system)是連接企業資源計劃系統與現場生產數據的核心中間環節,將計劃層的ERP、WMS、SCM、BOM等數據信息根據現場控制層的需求進行優化整合并傳遞;同時,生產現場的實時生產狀況數據通過MES系統再向上層進行數據反饋,形成閉環生產過程系統(如圖8)。MES系統可實現對現場生產設備的管理、過程管理、質量管理、物料追蹤管理、生產數據采集及分析等一系列工作(如圖9)。MES系統通過對現場生產設備各生產數據的采集分析處理,實時監測設備的運轉狀態及利用率,根據生產任務的變化,進行設備運轉優化處理,提高設備利用率,可快速靈活響應生產的需求。通過MES系統可檢測設備故障并進行報警,通過故障數據分析可提供故障診斷建議,指導維修人員快速解決設備故障,及時恢復生產,縮短維修周期。

圖9所示是典型的智能產線生產應用場景,涵蓋了產線智能化系統應用的各個環

3.2.5 碼垛系統更具柔性化

圖8 MES系統管理平臺框架

圖9 智能產線典型應用場景

碼垛機械手安裝視覺系統檢測物料位置擺放狀況,預防物料擺放偏移,及時給予修正,避免坍塌事故發生;根據包裝袋大小及重量,自動在備件庫中選擇合適的手抓配件進行更換、碼包,可適應多種規格包裝袋的抓取碼包工作。

4 結束語

綜上所述,為了滿足人們越來越多樣化和個性化的需求,企業競爭也是非常激烈,通過智能化升級生產設備等相關生產要素,可以有效解決企業生產效率和成本控制等問題,同時可以使企業對市場多樣化需求做出快速響應,在短周期內推出高品質產品,迅速占領市場,提高企業競爭力。總之,智能化發展是企業發展的趨勢,也是傳統單一生產模式向“生產+服務”模式轉變的必由之路。