大型化“雙高”原料氣制氫變換技術探討

許仁春

(中石化寧波工程有限公司 浙江寧波 315103)

我國具有自主知識產權的氣流床粉煤加壓氣化技術發展迅速,其中HT- L航天爐、SE- 東方爐、寧煤爐等爐內合成氣的降溫均采用激冷流程,具有高效節能、清潔環保等技術特點。

上述氣化爐所產出的合成氣中CO含量大于60%(CO/干氣,體積分數,下同),水氣比大于0.90(水蒸氣/干氣,體積比,下同)。高CO含量與高水氣比原料氣(簡稱“雙高”原料氣)使得下游變換單元存在CO變換反應推動力太大、變換反應深度難以控制以及極易發生甲烷化副反應等難題[1- 3],因此,配套氣流床粉煤加壓氣化技術激冷流程的等溫變換技術得到重視和快速發展。為此,對配套制氫的典型“雙高”原料氣等溫變換技術進行分析,同時提出大型化分流式等溫串絕熱CO變換技術,為設計單位在配套“雙高”原料氣大型CO變換裝置的設計及選擇提供參考。

1 典型的制氫等溫變換工藝

配套“雙高”原料氣制氫的典型等溫變換工藝流程主要有2種,即全等溫變換工藝流程和等溫串絕熱變換工藝流程。

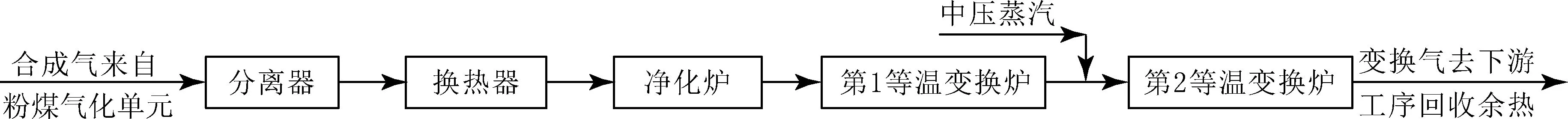

1.1 全等溫變換工藝流程

如圖1所示,來自粉煤氣化單元的合成氣首先進入分離器,分液后的合成氣經換熱升溫后進入凈化爐,在除去有害雜質的同時進行CO預變換,然后進入第1等溫變換爐進行深度CO變換反應;出第1等溫變換爐的變換氣中CO含量約為4.0%,經調節水氣比及溫度后進入第2等溫變換爐繼續進行CO變換反應;出第2等溫變換爐的變換氣中CO含量≤0.4%,被送至下游工序進行余熱回收。

圖1 全等溫變換工藝流程簡圖

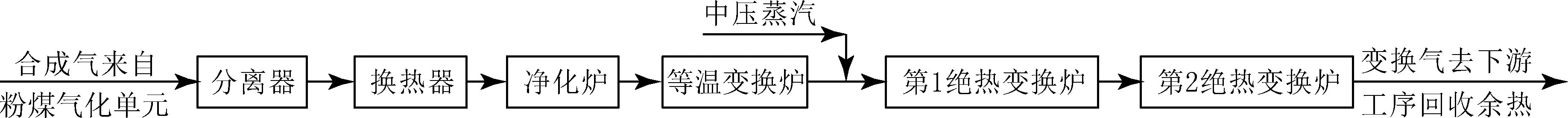

1.2 等溫串絕熱變換工藝流程

如圖2所示,來自粉煤氣化單元的合成氣首先進入分離器,分液后的合成氣經換熱升溫后進入凈化爐,在除去有害雜質的同時進行CO預變換,然后進入等溫變換爐進行深度CO變換反應;出等溫變換爐的變換氣中CO含量約為4.0%,經調節水氣比及溫度后進入第1絕熱變換爐進行CO變換反應;出第1絕熱變換爐的變換氣中CO含量約為1.5%,經調節溫度后進入第2絕熱變換爐繼續進行CO變換反應;出第2絕熱變換爐的變換氣中CO含量≤0.4%,被送至下游工序進行余熱回收。

圖2 等溫串絕熱變換工藝流程簡圖

2 典型的制氫等溫變換工藝分析

典型的制氫等溫變換工藝較好地解決了“雙高”原料氣在變換單元中存在的超溫、甲烷化副反應等問題,且在簡化變換工藝流程、降低變換單元壓降、延長變換催化劑使用壽命等方面也發揮了積極作用,但任何一項技術均存在其兩面性。

2.1 裝置大型化困難

典型的制氫等溫變換工藝采用了全氣量通過等溫變換爐的技術方案。由于等溫變換爐的內部需埋設用于移熱的換熱管、鍋爐水分布和汽水收集的環管或管箱,還需在爐內四周設置用于氣體分布的環形空腔、中心設置用于收集反應氣的中心管等,其結構的復雜化導致催化劑裝填不便及裝填系數下降,同時也給正常檢修帶來極大的困難。在變換爐通過的氣量規模相當時,等溫變換爐直徑與軸徑向結構的絕熱變換爐相比增加了約40%。如某制氫裝置進入變換單元的有效氣(H2+CO)量為85 000 m3/h,此時等溫變換爐的直徑已達到4 m,如果等溫變換爐直徑繼續增大,則在設備制造難度增大的同時會出現超限運輸的問題,顯然對制氫裝置的大型化形成了制約。

2.2 有機硫轉化不徹底

采用鈷鉬系耐硫變換催化劑的有機硫加氫(水解)以動力學控制為主,因此在一定的工藝條件下,提高變換反應溫度有利于有機硫的脫除[4]。典型的制氫等溫變換爐內正常反應溫度控制在250~280 ℃,此時會出現變換系統有機硫加氫不徹底的問題,部分有機硫隨變換氣進入下游酸性氣體脫除單元而與甲醇溶液形成共沸物,導致酸性氣體脫除單元需補充額外的新鮮甲醇用于置換含硫污甲醇,增大了酸性氣體脫除單元的操作費用和對含硫污甲醇的環保處理費用。

2.3 原料氣提溫困難

如前所述,典型的制氫等溫變換爐內正常反應溫度為250~280 ℃,在進等溫變換爐之前需將合成氣溫度由200 ℃提升至260 ℃,但合成氣的提溫較為困難。為了解決此問題,典型工藝采用凈化爐兼顧發揮預變換功能來實現合成氣的二次提溫,合成氣經凈化爐提溫后再進入等溫變換爐進行深度變換反應。由于合成氣首先被送入絕熱變換爐,沒有充分發揮出等溫變換爐有利于抑制變換反應超溫及甲烷化副反應的技術優勢,同時是一種在動力學控制下的高空速變換反應過程,容易造成預變換催化劑失活,不利于變換單元的長周期穩定運行。

3 大型化分流式等溫串絕熱變換工藝

將等溫變換技術與絕熱變換技術有機結合,在充分發揮等溫變換技術和絕熱變換技術各自優點的基礎上,開發出了大型化分流式等溫串絕熱變換工藝,較好地解決了目前典型“雙高”原料氣等溫變換工藝所存在的技術難題。

3.1 工藝流程

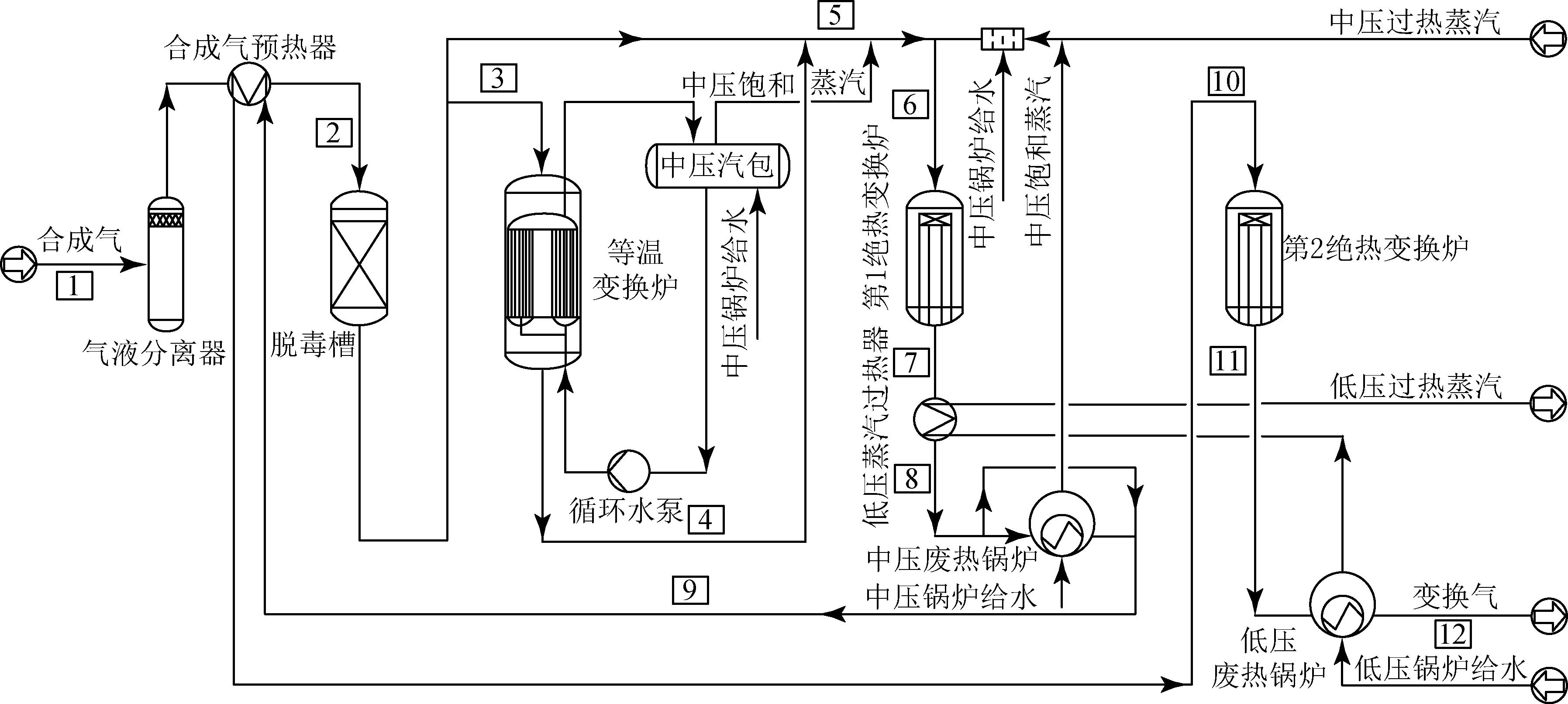

如圖3所示,來自粉煤氣化單元的合成氣首先進入氣液分離器,分液后的合成氣經合成氣預熱器換熱升溫后進入脫毒槽,以阻擋煤粉塵、炭黑等固體雜質,保護后續變換催化劑。離開脫毒槽的合成氣分成2股,第1股約35%(濕基體積比)的合成氣進入等溫變換爐進行深度變換反應,反應后的變換氣與第2股合成氣進行混合,混合后的變換氣中CO含量約43.0%。

圖3 大型化分流式等溫串絕熱變換工藝流程

中壓鍋爐給水通過循環水泵在中壓汽包與等溫變換爐之間循環,用于移走等溫變換爐內變換反應產生的熱量,將等溫變換爐內的溫度維持在250~280 ℃。中壓汽包所產生的中壓蒸汽全部注入變換氣中,隨后繼續補充變換單元自產的中壓蒸汽以及界區送來的少量中壓鍋爐給水和中壓過熱蒸汽,調節水氣比至0.95,同時將變換氣溫度調整至約250 ℃。

調整后的變換氣進入第1軸徑向絕熱變換爐進行變換反應,出口變換氣溫度約為430 ℃,經低壓蒸汽過熱器后進入中壓廢熱鍋爐副產4.0 MPa(表壓)中壓飽和蒸汽,隨后進入合成氣預熱器加熱合成氣,最后進入第2軸徑向絕熱變換爐繼續進行反應。出第2軸徑向絕熱變換爐的變換氣溫度為270 ℃,CO含量降至約1.4%,副產低壓蒸汽后送下游工序進行余熱回收。

3.2 主要物流參數

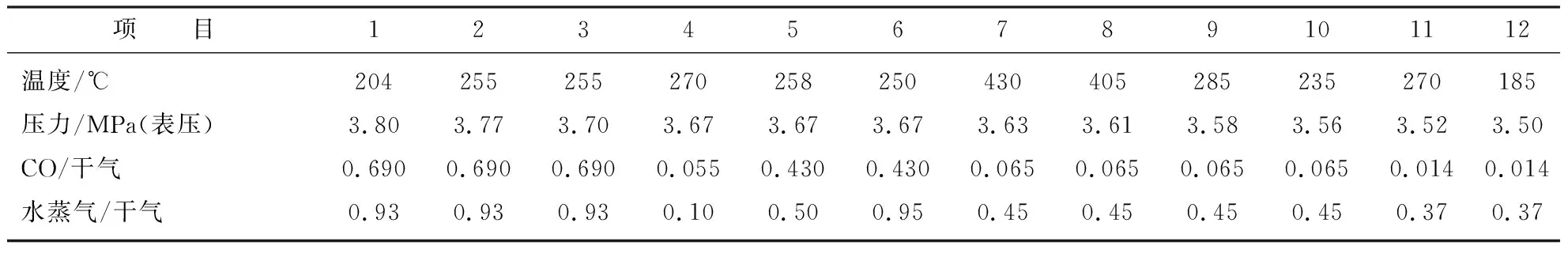

與圖3對應的大型化分流式等溫串絕熱變換工藝主要物流參數如表1所示。

表1 大型化分流式等溫串絕熱變換工藝主要物流參數

項 目123456789101112溫度/℃204255255270258250430405285235270185壓力/MPa(表壓)3.803.773.703.673.673.673.633.613.583.563.523.50CO/干氣0.6900.6900.6900.0550.4300.4300.0650.0650.0650.0650.0140.014水蒸氣/干氣0.930.930.930.100.500.950.450.450.450.450.370.37

由表1可知,大型化分流式等溫串絕熱變換工藝最終變換氣中的CO含量約為1.4%,而典型的制氫等溫變換工藝流程最終變換氣中的CO含量約為0.4%,造成此差異的主要原因:①由于典型的制氫工藝的合成氣全部通過第1臺等溫變換爐,經深度變換反應后,出口CO含量降至約4.0%,為后續變換爐將CO含量進一步降低至0.4%創造了有利條件。②當下游氣體的最終凈化采用甲烷化技術時,要求變換氣中的CO含量不高于0.4%,總的碳含量不高于0.7%,否則會造成甲烷化反應爐超溫;另外,甲烷化反應過程需消耗H2,如果CO含量過高會造成H2的浪費。因此,當下游工序采用甲烷化技術時,變換反應后的CO含量均要求降至0.4%。但當氣體的最終凈化采用液氮洗技術時,則要求最終變換氣中的CO含量不高于2.0%即可,這是因為液氮洗分離出的CO通過壓縮機加壓后可重新返回變換單元參與反應,不會造成CO和H2的浪費,同時可以少建1臺絕熱變換爐。

4 大型化分流式等溫串絕熱變換工藝優越性分析

4.1 實現等溫變換爐與絕熱變換爐的有機結合

分流式等溫串絕熱變換工藝將合成氣分成2股,其中35%(濕基體積比)的合成氣進入等溫變換爐進行變換反應,剩余的合成氣通過跨線不經過等溫變換爐,當等溫變換爐的規格一定時,可處理的有效氣量是典型的制氫等溫變換工藝的3倍,變換單元單系列即可實現處理有效氣量250 000 m3/h(標態),避免了等溫變換爐大型化所帶來的制造、運輸、檢修、投資等問題。

經等溫變換反應后的變換氣與跨線未反應的合成氣混合,此時變換氣中CO含量由69.0%降至約43.0%,使后續變換反應出現超溫、甲烷化副反應等風險均得以解除,因此可以采用技術成熟、結構相對簡單、系統壓降小、容易大型化的軸徑向絕熱變換爐進行后續的變換反應,爐內溫度最高約為430 ℃,有效改善了絕熱變換催化劑的運行環境,有助于延長催化劑使用壽命、降低操作費用,實現變換單元的長周期穩定運行。

4.2 有機硫轉化徹底

甲硫醇加氫反應屬于動力學控制,溫度的提高加快了反應速率,在一定催化劑裝填量下,促進了反應向平衡方向進行。因此,提高反應溫度有利于提高有機硫的加氫(含水解)反應速率,從而提高有機硫的轉化率[4]。分流式等溫串絕熱變換工藝的第1軸徑向絕熱變換爐出口變換氣溫度達到430 ℃,在等溫變換爐內由于溫度較低而未完全水解的有機硫均可在第1軸徑向絕熱變換爐內實現完全水解,有效解決了典型的制氫等溫變換工藝有機硫水解不充分而對酸性氣體脫除單元造成的不利影響。

4.3 合成氣提溫容易

分流式等溫串絕熱變換工藝第1軸徑向絕熱變換爐出口變換氣溫度達到430 ℃,通過控制流經中壓廢熱鍋爐的變換氣流量就可實現合成氣溫度的有效調節,同時可對外送的低壓蒸汽進行過熱。

4.4 運行可靠性好

分流式等溫串絕熱變換工藝所使用的等溫變換爐規格較小,如果發生中壓蒸汽泄漏至變換催化劑的生產事故,鑒于裝填的催化劑量只有典型的制氫工藝的三分之一,因此造成的損失也相對輕微;其他變換爐均采用絕熱爐,尤其低壓廢熱鍋爐設置在變換爐外,與典型的制氫等溫變換工藝相比,變換氣泄漏至低壓蒸汽中的概率大幅降低;同時,絕熱變換爐均采用軸徑向結構,變換氣從外向內流動,變換爐殼體始終處于低溫狀態,安全性和經濟性均可得到保障。

5 結語

HT- L航天爐、SE- 東方爐等煤氣化技術的大型化是其發展的必然趨勢,但與其配套的變換單元的等溫變換爐大型化卻遇到了困難,如何解決此矛盾是大型化“雙高”原料氣CO變換流程開發的關鍵。

分流式等溫串絕熱變換工藝僅對部分“雙高”原料氣采用等溫變換,在有效抑制其出現變換反應超溫和甲烷化副反應的同時,規避了等溫變換爐大型化的難題。隨后利用軸徑向絕熱變換爐反應溫度高、結構相對簡單、容易實現大型化的特點,解決了典型的制氫等溫變換工藝所存在的其他技術問題,對新建“雙高”原料氣的大型制氫裝置或現有裝置的擴能改造均適用。