原位合成銅@石墨烯復合材料的研究進展

王亞革,于鎮洋

(天津工業大學機械工程學院,天津 西青 300387)

隨著現代科技水平的不斷發展,對高強、高導材料的綜合性能提出了更高的要求,銅合金材料因為有著良好的導電、導熱性成為目前研究熱點[1-4]。純銅的綜合機械性能較差限制了其實際應用,而傳統的金屬基復合材料很難同時滿足電學和機械性能的要求,其中傳統的增強體如:氧化鋁、碳化硅、氮化物、硼化物等雖然顯著提高了復合材料的強度,但其無機材料性質很難同時維持或進一步提升銅基體復合材料的高導、高韌性能。因此如何在不損失純銅良好導電性、導熱性的基礎上提高其強度和硬度成為重點的研究方向。研究發現,采用兼具優良機械性能與電學性能的增強體材料對銅的綜合性能提升具有促進作用[5-8]。而新興的納米增強體如:一維碳納米管/纖維、二維石墨烯等因為具有獨特的導電性和較好的綜合機械性能等特點,已嘗試應用于增強銅基復合材料領域。

一維碳納米管/纖維雖然在很大程度上提高了復合材料的性能,但是由于一維碳納米材料在橫向上幾乎不導電,且很難調控一維碳納米材料垂直分布于金屬基底上,因此限制了其廣泛應用。相比較而言,石墨烯具有二維碳原子層排列結構使得它具備了較高的比表面積、楊氏模量以及良好的平面層內載流子遷移率和導電、導熱性等各種特點,使其成為較理想的增強體[9-11]。結合銅基體的優勢,將石墨烯作為一種高性能增強相引入到基體中可制備出具有優異性能的復合材料[12-15]。

如何實現石墨烯在銅基體中的均勻分散和改善二者之間的界面結合是提高復合材料綜合性能的保證。目前制備銅@石墨烯(石墨烯包覆銅)復合材料的方法主要有外加法和原位合成法。外加法即通過將石墨烯與金屬基體通過球磨混合或傳統的物理化學方法引入。但是采用此種方法難以避免石墨烯易團聚和界面結合差的缺點。為了克服這些缺點,近年來出現了原位合成技術,即在一定的條件下,在基體內通過化學反應原位生成一種或者是幾種增強相的方法,從而達到強化基體的目的。研究發現[16-17],采用原位合成工藝獲得的石墨烯自銅基底表面原位生長,與銅具有穩定的界面結合力且界面無污染;導通了電子傳輸通道并綜合了石墨烯與銅的力學和物理性能,成為一種普遍接受的新型復合材料合成方法。復合材料強度提升的主要原因在于:石墨烯在銅基體表面均勻分散的生長,可以在亞微米尺度范圍內有效阻礙晶界滑移和位錯運動,提高了材料的強度,同時又保持了復合材料良好的導電性[18]。石墨烯增強銅基復合材料的成功制備已被廣泛應用于航空航天、汽車、太陽能電路板、電子通訊等領域。本綜述中,以石墨烯增強相的合成工藝入手,綜合分析了多種原位合成方法制備石墨烯銅基復合材料的主要過程及各自的性能優勢,為制備新型銅基復合材料提出前瞻性建議。

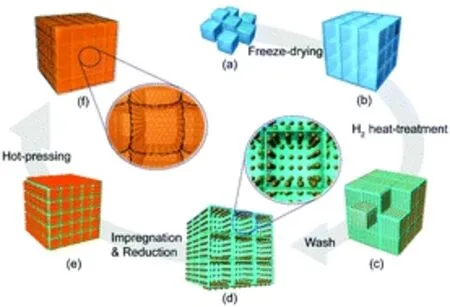

圖1 三維網狀石墨烯/銅復合材料的制備工藝示意圖[19]

圖2 (a)三維網狀石墨烯/銅復合材料和純銅的應力-應變曲線;(b)文獻中銅基復合材料的屈服強度和總的拉伸強度的比較[19]

1 原位合成石墨烯銅基復合材料的制備方法及其性能研究

石墨烯因其具有大的比表面積和高的表面能而易于團聚堆積很難分散在基體中,與基體的界面結合不是很理想,為了解決分散性和界面結合的問題,Zhao等人[19]開發了一種新型的原位合成的方法,利用氯化鈉作為輔助模板采用冷凍干燥技術高溫煅燒,加入一定比例的葡萄糖、硝酸銅和氯化鈉在去離子水中劇烈攪拌溶解而后在氫氣氣氛下迅速冷卻至室溫;去除氯化鈉后獲得了三維網狀銅@石墨烯復合粉末;最后通過浸潤還原熱壓燒結過程進一步將三維網狀銅@石墨烯與銅結合,原位合成了三維網狀銅@石墨烯@銅的完整封裝結構,在銅基體中合成了不連續的三維網狀石墨烯增強體,將銅基體的晶粒限制在石墨烯構成的細小網格內,細化了晶粒并以網狀石墨烯骨架提升了復合材料的綜合力學性能,其制備過程和應力-應變曲線如下圖1[19]和圖2所示[19]。

該原位合成法制備的含有2%網狀石墨烯的銅基復合材料屈服強度為301MPa,對應的極限拉伸強度為318MPa,分別比純銅高了207%和54%,而其楊氏模量(≈112GPa)比純銅(≈78GPa)高了43%。據我們所知,這項工作首次報道揭示了不連續的三維網狀石墨烯結構可以同時顯著增強金屬基體的強度和延展性。有別于以前報道的其它銅基復合材料增強體:如還原氧化石墨烯和網狀石墨烯、碳納米管、TiB2、Y2O3和Ti3SiC2,主要因為它們有較低的強度或延展性(或者兩者都低)。

因此,通過原位合成的方法,成功地利用非連續網狀石墨烯強化了金屬基體,使石墨烯納米片與金屬之間擁有緊密的界面結合以及確保獲得了不連續的三維網狀石墨烯質量,在復合材料中保留了其優良的結構,但這種方法也有一定的問題:如利用NaCl作為輔助模板工藝復雜成本較高;因此,為了進一步增強銅基復合材料的性能和著力解決其工藝復雜和成本高的問題,中南大學Yi等人[20]通過旋轉CVD法在銅粉表面生長石墨烯來增強銅基復合材料,采用旋轉化學氣相沉積法(RCVD)通過真空熱壓燒結制備了具有高質量的石墨烯/銅塊體復合材料,此方法不但實現了石墨烯在銅基體中的均勻分散而且也實現了與基體界面的良好結合,大大改善了復合材料的整體性能,其制備示意圖如下圖3所示[20]。

含有0.115%石墨烯的復合材料硬度為48.43HV,比純銅的硬度36.57HV高出了32.4%;復合材料的電導率為72.2%IACS,相當于純銅(74.69%IACS)的96.67%。

由旋轉化學氣相沉積與熱壓燒結方法解決了復合材料致密性(≧99%理論密度),并超過純銅硬度的30%,實現了高導電性(≧96%純銅)、高導熱性(≧92%純銅),其制備方法簡單、成本較低;但是,通過優化旋轉化學氣相沉積(RCVD)還可以進一步改善石墨烯的質量和與銅基體的界面結合,電導率在此基礎上還可以有所提高;因此,為了解決拉伸強度的問題上海交通大學Zhang等人[21]采用仿制貝殼珍珠層結構的方法制備了石墨烯/銅復合材料,這種受生物啟發的納米層結構通過調整石墨烯以最大限度地加載和載流子傳輸條件,增強了石墨烯在機械和導電方面的效率,并且改善了原位生長石墨烯與基體的界面結合和石墨烯的結構質量,其制備流程如下圖4所示。在該復合材料制備過程中,首先以PMMA為碳源,對經過球磨的球形銅粉進行包覆煅燒,經過自組裝后,采用真空熱壓和熱軋等工藝方法制備了具有貝殼仿生結構的石墨烯/銅復合材料。

圖3 石墨烯/銅復合材料的制備示意圖[20]

圖4 仿生結構的石墨烯/銅復合材料制備示意流程圖[21]

測試結果表明:該復合材料中石墨烯的含量達到2.5%時,拉伸強度和楊氏模量分別增加到378±8MPa和135±4GPa,比純銅高出了~73%和~25%,拉伸強度比其它銅復合材料有了進一步的提升,但是較為可惜的是損失了一部分電導率。本課題組kang[22]等人以銅錳合金為原材料,通過去合金化把錳腐蝕掉,得到納米多孔銅,利用原位合成的方法首先在低溫下多孔銅表面沉積氫化石墨并在高溫下裂解快速降溫形成石墨烯,經過輥壓和燒結工藝制備了石墨烯/銅復合材料,同時提高了復合材料的力學和電學性能,在復合材料的電導率保持98%IACS的情況下,其拉伸強度和屈服強度分別為354MPa和281MPa,分別比純銅提高了44.5%和80.1%;其制備示意圖如下圖5所示[22]。

通過去合金化得到的納米級多孔銅具有更好的催化作用,促進了石墨烯在銅基體上更好的生長,原位化學氣相沉積法在多孔銅骨架表面低溫沉積氫化石墨,限制了多孔銅晶粒的長大,等于細化了晶粒,提高了復合材料的強度,然后高溫裂解形成了石墨烯,通過腐蝕去基體,得到了三維連續、結構完整的石墨烯,說明石墨烯在銅基體上的分散性有所改善并且與銅基體的結合性良好,所以其綜合性能得到了提高。

另外為了提高復合材料的彈性模量和硬度,Huang[23]等人利用分子級混合和放電等離子燒結制備了石墨烯/銅復合材料,當石墨烯的體積分數為8%時,復合材料的彈性模量和硬度分別為147GPa和1.75GPa,比純銅(E≈89GPa,H≈1.01GPa)分別提高了65%和75%,原位生長法很好地改善了復合材料的界面結合和結構質量。該方法可以推廣到其他金屬基體和多功能材料,從而使金屬基復合材料具有良好的微觀結構設計和多功能特性。所以期望可以通過優化生長石墨烯層數和控制銅基體厚度等手段進一步提高復合材料的綜合性能。

2 結論

為解決石墨烯在銅基復合材料中易于團聚的問題,獲得在銅基體中更為合理的分布和有效結合,許多科研工作者們分別對制備思路做了大量的創新和嘗試,主要有原位合成工藝制備三維網狀石墨烯增強體以提高復合材料的屈服強度和拉伸強度,通過化學氣相沉積和熱壓燒結相結合的方法解決了材料致密性,提高硬度和電導率;上海交通大學Zhang等人[19]仿制貝殼珍珠層原位合成的納米層結構,提高了石墨烯在機械和導電性能方面的貢獻和效率;本課題組嘗試先低溫下生長氫化石墨然后再高溫下裂解制備具有較小孔徑的三維連續網絡互通結構的石墨烯,改善了與基體的界面結合,有利于提高載荷傳輸效率并降低界面傳輸阻力,在電導率保持98%IACS的情況下,大幅提高拉伸強度和屈服強度,獲得了電導率與強度之間的平衡。期望經過優化原位合成法的工藝參數,提出有突破性的制備方法及結構設計方案,綜合性地提升復合材料的整體性能,獲得強度、電導率及韌性之間經濟性的平衡關系。

圖5 復合材料制備流程圖[22]