基于CFD低濃盤磨機漿料流動的數值模擬研究

石 宇 盧曉江 楊建偉

(天津科技大學機械工程學院,天津,300222)

盤磨機是最主要的磨/打漿設備,耗電量約占制漿造紙企業能耗的30%[1]。深入研究盤磨機節能技術對制漿造紙行業節能降耗、減少污染具有重要的意義。

磨漿是在封閉的空間內進行,漿料的流動、剪切擠壓是一個十分復雜的過程。一方面是因為難以實驗觀察,另一方面是實驗成本較高。計算流體動力學(Computational Fluid Dynamics,CFD)模擬不但可以降低實驗周期和成本,而且可以突破實驗條件的限制,獲得磨漿區域漿料流動信息,如磨片壓力、剪切力、扭矩、速度場、壓力場等通過實驗很難獲得或者無法獲得的數據。同時,網格生成、湍流模型等各個方面的不斷完善,使CFD數值模擬表現出越來越多的優越性[2]。

2007年,芬蘭學者Huhtanen J P[3]采用CFD和統計學的混合模擬方法對圓柱形磨漿機的磨漿過程進行了模擬。結果表明,該方法可以用于磨漿機效能和磨漿強度的研究,通過分析可以建立磨片參數、磨漿機操作參數和漿料質量參數之間的聯系,在保證磨漿質量前提下為降低能耗提供了可能。2009年,波蘭學者Kondora G等人[4- 6]采用FLUENT軟件對簡單齒紋盤磨機的磨漿過程進行了CFD建模研究。假定漿料為單相牛頓和非牛頓流體,討論了漿料濃度變化對流體黏度變化的影響。2014年,王佳輝等人[7]對盤磨機進行了計算機模擬磨漿過程,分析了齒槽內的漿料流動狀況。2016年,韓魯冰等人[8]采用局部和宏觀相結合的方式分析了盤磨機磨漿過程的趨勢。2017年,劉歡等人[9]綜述了盤磨機紙漿流動的最新進展。

在模擬磨漿過程方面,以往的磨齒研究模型大多都簡化為部分齒,以局部分析為主,只能分析槽與槽之間的漿料流動狀況,具有一定的片面性。而把整個磨漿區作為模擬對象,能夠分析整個磨漿區的流動狀況和壓力分布狀況,為整體設計優化齒紋提供依據,這些是無法在部分磨齒分析中得到的。基于此,本課題將整體模型作為分析對象,對磨漿區的整體壓力分布,動、定磨盤的槽內紙漿流動狀況和應力分布狀況等進行分析,從而為磨片的設計優化提供思路。

1 基本假設與盤磨機結構建模

CFD的理論基礎包括質量守恒、動量守恒和能量守恒三大定律,由它們可以分別導出質量守恒方程、動量守恒方程和能量守恒方程。CFD就是建立在納維-斯托克斯方程(N-S)的基礎上利用計算機進行求解。本課題計算機模擬的研究對象是低濃盤磨漿。

1.1 基本假設

假設漿料連續、定量地進入磨區,并且布滿整個磨區,磨盤間不存在接觸作用,間隙一致。磨盤轉速和壓力恒定,整個磨區內黏度一致。假定盤磨機內漿料為單相均勻牛頓流體,漿料的密度、黏度根據實測確定,由于轉盤高速旋轉,漿料受到剪切力作用,在磨室內部處于湍流狀態,所以選擇湍流方程k-ε模型進行求解,k-ε模型假定湍流為各向同性的均勻湍流。

1.2 模型建立和網格劃分

利用SolidWorks軟件建立盤磨機模型。動磨盤的磨片直徑為300 mm,動磨盤的齒寬和槽寬均為4 mm,齒高為5 mm,齒傾角為10°,動磨盤中間加入撥料器,在動磨盤的邊緣采用3個凸出壩促進漿料離開漿料室。定磨盤的磨片直徑為300 mm,中間開口直徑為80 mm,作為漿料的入料處,磨齒的參數和動磨盤的相同。漿料出口直徑為68 mm。動磨盤、定磨盤和磨區的三維模型如圖1所示。

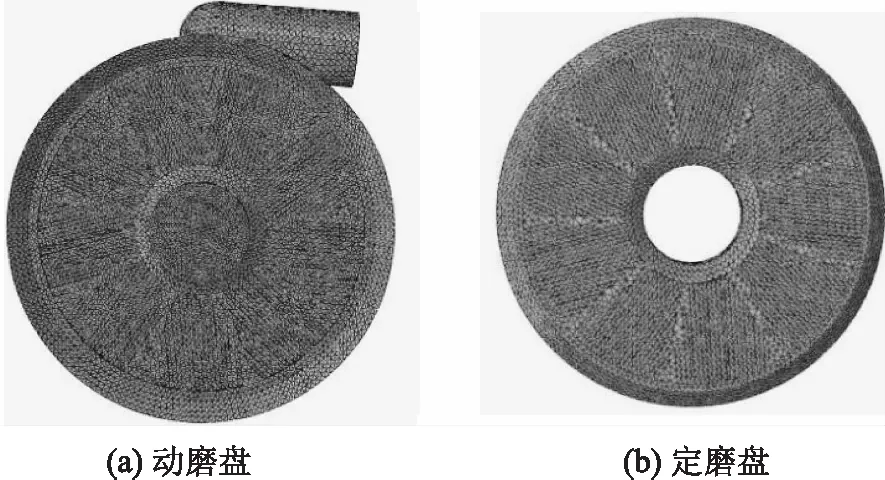

采用ABAQUS軟件對磨漿全流場計算模型進行網格劃分,由于模型比較復雜,網格劃分采用三角形劃分和自由網格劃分的方法,流體和實體模型的網格尺寸為5 mm。漿料的網格數量為12138個,定磨盤的網格為99268個,動磨盤的網格為73068個。劃分后的網格圖如圖2所示。

圖2 網格劃分圖

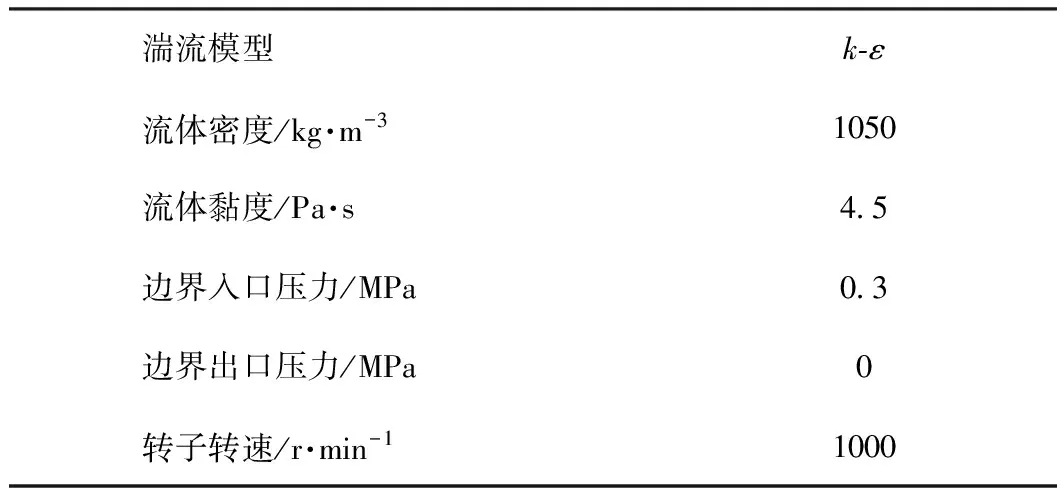

1.3 邊界條件的設定

邊界條件設定包括壓力設定、黏度和密度的設定。計算機模擬涉及到的參數有:漿料的屬性(包括密度和黏度),工藝參數(包括磨漿間隙、磨片轉速、磨片參數、進料壓力、出口壓力),磨片的屬性等。磨片的材料采用不銹鋼,其屬性為:密度7850 kg/m3、楊氏模量2.1×1011Pa、泊松比0.3。漿料密度為1050 kg/m3(濃度為5%)、黏度為4.5 Pa·s,漿料進口壓力為0.3 MPa,出口壓力為0 MPa。

本課題流體采用湍流計算的方式,分析時間為0.2 s,最小分析步采用0.001 s。入口采用壓力入口,壓力值為0.3 MPa,進口端湍流的動能K值為1×10-5,湍流動能耗散率ε為10%,出口壓力值為0 MPa。耦合接觸面為不滑動,實體部分采用顯示動力學分析,分析時間為0.2 s,定磨盤采用全固定的方式,動磨盤加載速度1000 r/min。綜合以上數據得出相關參數如表1所示。

圖1 動磨盤、定磨盤和磨區的三維圖

湍流模型k-ε流體密度/kg·m-31050流體黏度/Pa·s4.5邊界入口壓力/MPa0.3邊界出口壓力/MPa0轉子轉速/r·min-11000

2 模擬結果與分析

2.1 磨漿過程壓力分析

圖3所示為磨漿過程壓力圖。其磨漿機間隙為0.5 mm(其他不同磨漿間隙情況類似),模擬時間為0.2 s。從圖3可以看出,模擬時間為0時,入口端壓力最大,出口端壓力最小;在入口端到出口端的方向上,壓力逐漸減小;且離入口端較近和離出口端較遠的地方壓力比較大,因為離出口較遠,壓力得不到釋放;隨著時間的推進,模擬時間為0.2 s時,壓力比較大的區域逐漸變化,最后的結果顯示最大壓力分布在磨漿區的磨片上,在磨片徑向大概1/3處(靠近入口端),壓力最大,比入口端和出口端都大,這會導致漿料在通過此區域時流通不暢。

圖3 磨漿過程壓力圖

2.2 磨漿過程速度分析

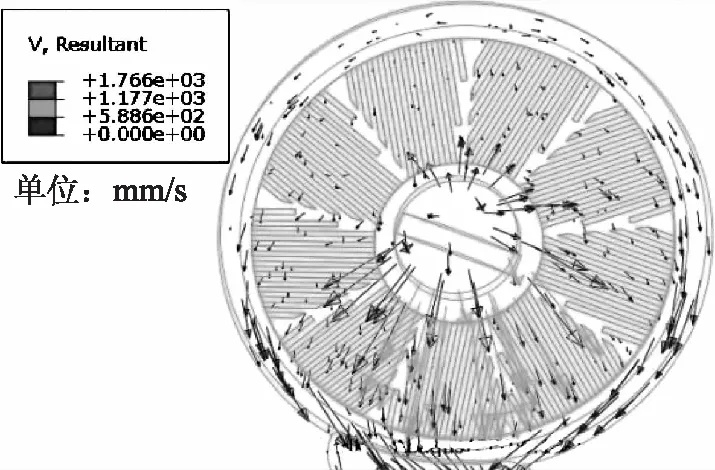

為了分析漿料在磨齒之間的流動情況,研究模擬了動磨盤和定磨盤速度矢量圖。

圖4為漿料在定磨盤內部流動圖。從圖4可以看出,在入口端到出口端的方向上,漿料主要沿著齒槽流動,且流動的速度較大。在入口端到背離出口端的方向上,在剛進入齒槽時,還沿著齒槽流動,但越徑向向外,方向越發生變化,速度逐漸減小,且有不沿齒槽流動或橫向流動的趨勢。這主要是由于此處壓力較大,漿料不容易流動,其中部分速度矢量甚至有反方向流動的趨勢,可能引發反噴。

圖4 漿料在定磨盤內部流動圖

圖5為漿料在動磨盤內部流動圖。從圖5可以看出,在入口端到出口端的方向上,漿料沿著齒槽流動,流動的速度較大且速度逐漸加大。在入口端到背離出口端的方向上,漿料大部分還沿著齒槽流動,流動的速度逐漸減小。動磨盤上的漿料總體隨著齒槽流動,只有小部分在背離出口端附近出現了漿料速度小或者橫流的現象,但沒有出現定磨盤漿料不流動的情況,這是由于動磨盤在轉動的情況下,離心力推動的作用。

圖5 漿料在動磨盤內部流動圖

2.3 磨漿過程應力分析

圖6為動磨盤磨片應力圖。從圖6可以看出,入口端壓力最大,出口端壓力最小。壓力最大為3 MPa,主要分布在剛進入磨區的磨齒上(磨片的內孔端)。動磨盤中央壓力也比較大,主要是漿料的進料口正對著動磨盤中央所導致的,且隨著時間的推進壓力逐漸擴大到磨齒上。

圖6 動磨盤磨片應力圖

圖7為定磨盤磨片應力圖。從圖7可以看出,入口端壓力最大,出口端壓力最小。壓力最大為0.5 MPa,主要分布在磨齒的入口處和齒面上。隨著時間的推進,壓力逐漸擴散到整個磨齒上,然而并不是所有的磨齒區域壓力均相同,同時存在一小扇形區域的磨片壓力比較小,并且這片區域靠近漿料出口端。

從定磨盤和動磨盤的應力分布圖分析結果來看,動磨盤的壓力比定盤的壓力大。定磨盤有一片扇形區域壓力比較小,而動磨盤在整個盤區壓力大致相等。

2.4 不同磨片間隙下壓力和速度分布情況

為了分析不同間隙下的平均壓力,進出口速度分布情況,本課題分別建立了0.1、0.3、0.5、1.0、2.0 mm磨片間隙時的磨漿模型,來分析漿料流動狀況。表2為磨盤變量隨磨片間隙的變化。從表2可以看出,入口速度隨磨片間隙的減小而減小,這是由于磨片間隙的減小導致磨漿室內部能容納的漿料減小,漿料室內部的壓力變大,阻礙漿料的進入,因此單位時間內進入磨漿室的漿料減少。

從表2可以看出,出口速度隨著磨片間隙的減少而減小,這和漿料進入量的減少有關。由于漿料的進出質量相等,多少漿料進入就會有多少漿料出來,進入漿料的減少導致出口漿料的減少,實驗表現為單位出口速度的減小。

從表2還可以看出,定盤壓力隨磨片間隙的減小而增加。由于磨片間隙的減小,磨漿的速度放緩,導致大量的漿料無法順利的通過磨漿室,從而使磨漿室的壓力增加,致使定磨盤的壓力增加,實際運行中磨盤間隙的減少會加快磨盤的損耗。

從表2可以看出,動盤的情況基本和定盤相同。因為轉子轉動的作用使動磨盤的壓力大于定磨盤的壓力,符合實際生產中動磨盤磨損大于定磨盤的現象。

表2 磨盤變量隨磨片間隙變化

3 結 論

本課題通過計算流體動力學(CFD)建立低濃盤磨機三維模型,分析了磨盤槽內紙漿流動和應力分布狀況。

3.1 磨漿初期,磨漿區入口壓力最大,出口壓力最小,但經過一段時間后,在磨齒徑向靠近入口1/3處磨漿壓力達到最大。

3.2 在遠離漿料出口的地方,定磨盤上的漿料速度較小,甚至有不流動的狀況,而動磨盤由于離心力的作用,漿料均沿著齒槽流動。

3.3 動磨盤的壓力要大于定磨盤的壓力;同時隨磨片間隙的減小,磨盤壓力會增大,出、入口速度會減小。