汽車制動系統踏板感優化分析

童成前,鄭素云,王華拓 Tong Chengqian,Zheng Suyun,Wang Huatuo

?

汽車制動系統踏板感優化分析

童成前,鄭素云,王華拓 Tong Chengqian,Zheng Suyun,Wang Huatuo

(北京汽車研究總院有限公司,北京 101300)

介紹了汽車制動踏板感的表述方法,并分析制動踏板感的影響因素。結合某越野車型的制動踏板感問題,詳細闡述了制動踏板感優化分析方法。結果表明:優化后的制動踏板感曲線計算值與實測值一致,誤差在10%以內;優化后的制動踏板感符合初始定義標準,且與對標車相當。

制動;踏板感;影響因素;優化

0 引 言

隨著汽車的發展,人們對制動系統不僅要求更短的制動距離,而且對制動系統踏板感的舒適性能也提出要求。首先介紹制動踏板感的表述方法,然后對其影響因素進行分析,最后結合某越野車型的制動踏板感問題,詳細闡述制動踏板感的優化分析方法。

1 制動踏板感表述方法

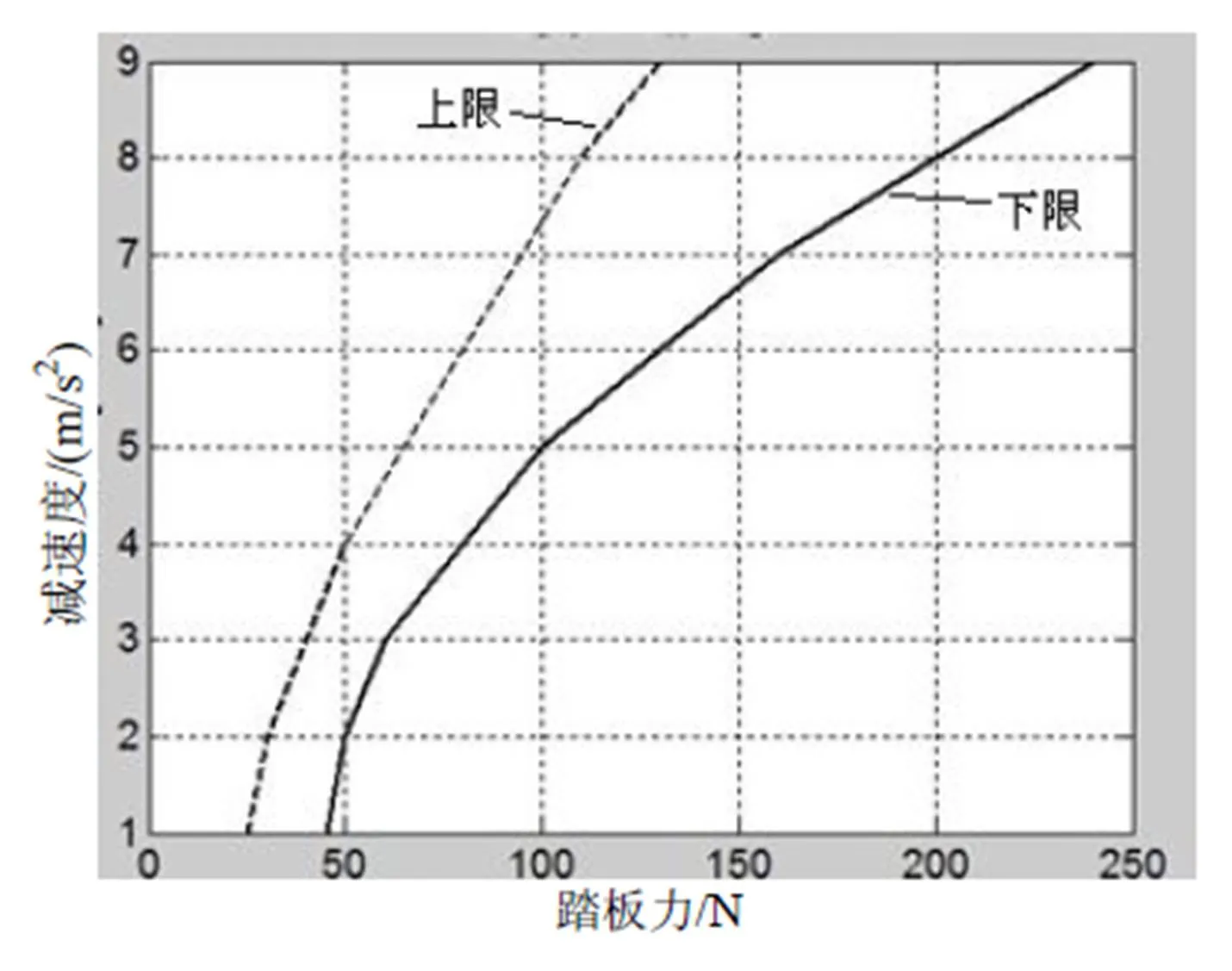

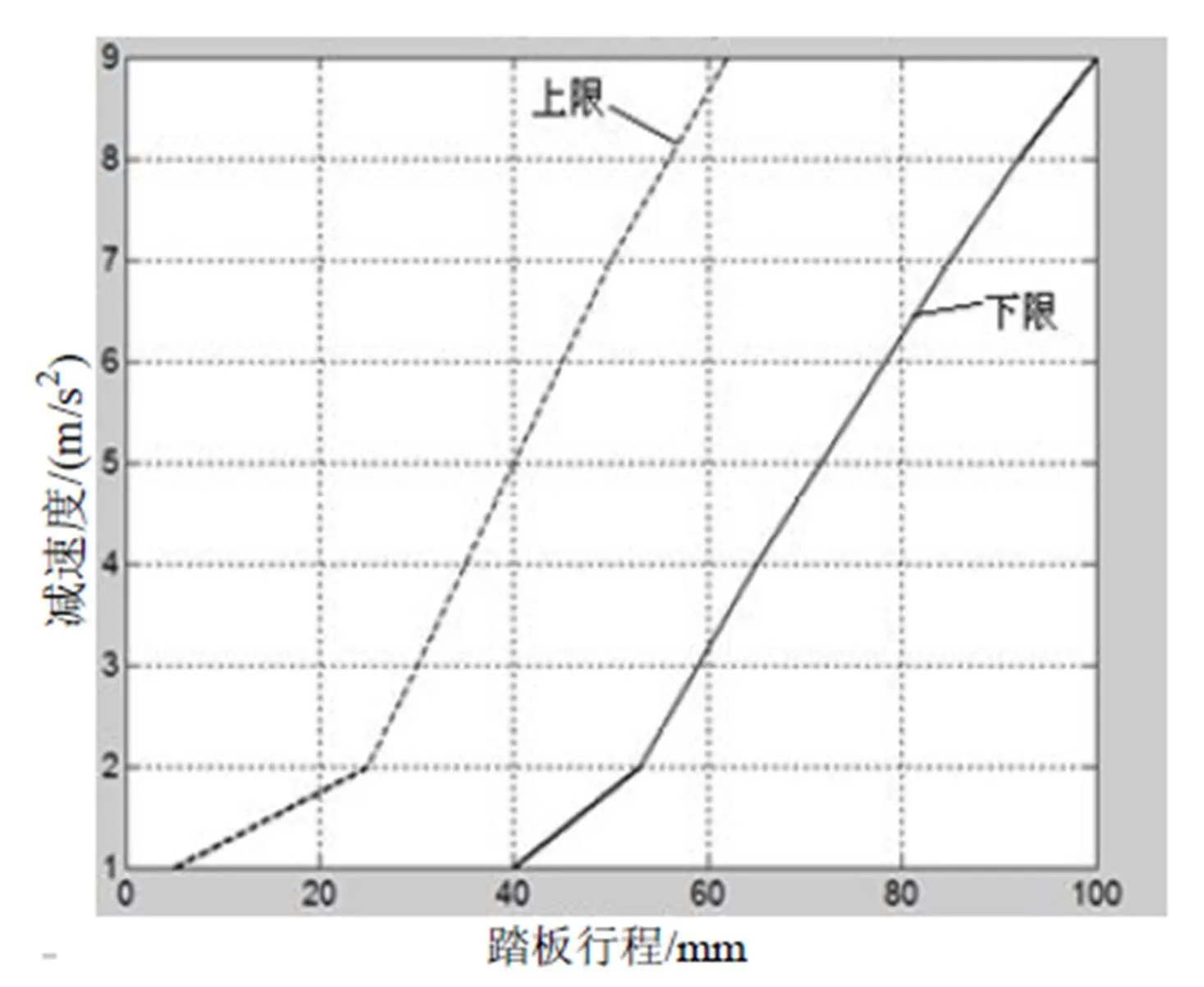

踏板力與減速度關系曲線、踏板行程與減速度關系曲線是表示和評價制動踏板感的有效方法,因此定義這兩種關系曲線是研究制動踏板感的基礎。圖1、圖2是目前常用的踏板力、踏板行程與減速度的關系曲線。從圖中可以看出,關系曲線會定義一個范圍,并規定同一減速度下的踏板力、踏板行程的上限和下限值。制動踏板感的計算誤差、測量誤差以及客戶使用的主觀性等因素決定了制動踏板感需要定義在一個范圍內[1]。圖1、圖2中的曲線統稱為制動踏板感曲線。

圖1 踏板力與減速度關系曲線

圖2 踏板行程與減速度關系曲線

2 影響因素分析

2.1 輪邊最大抱死液壓

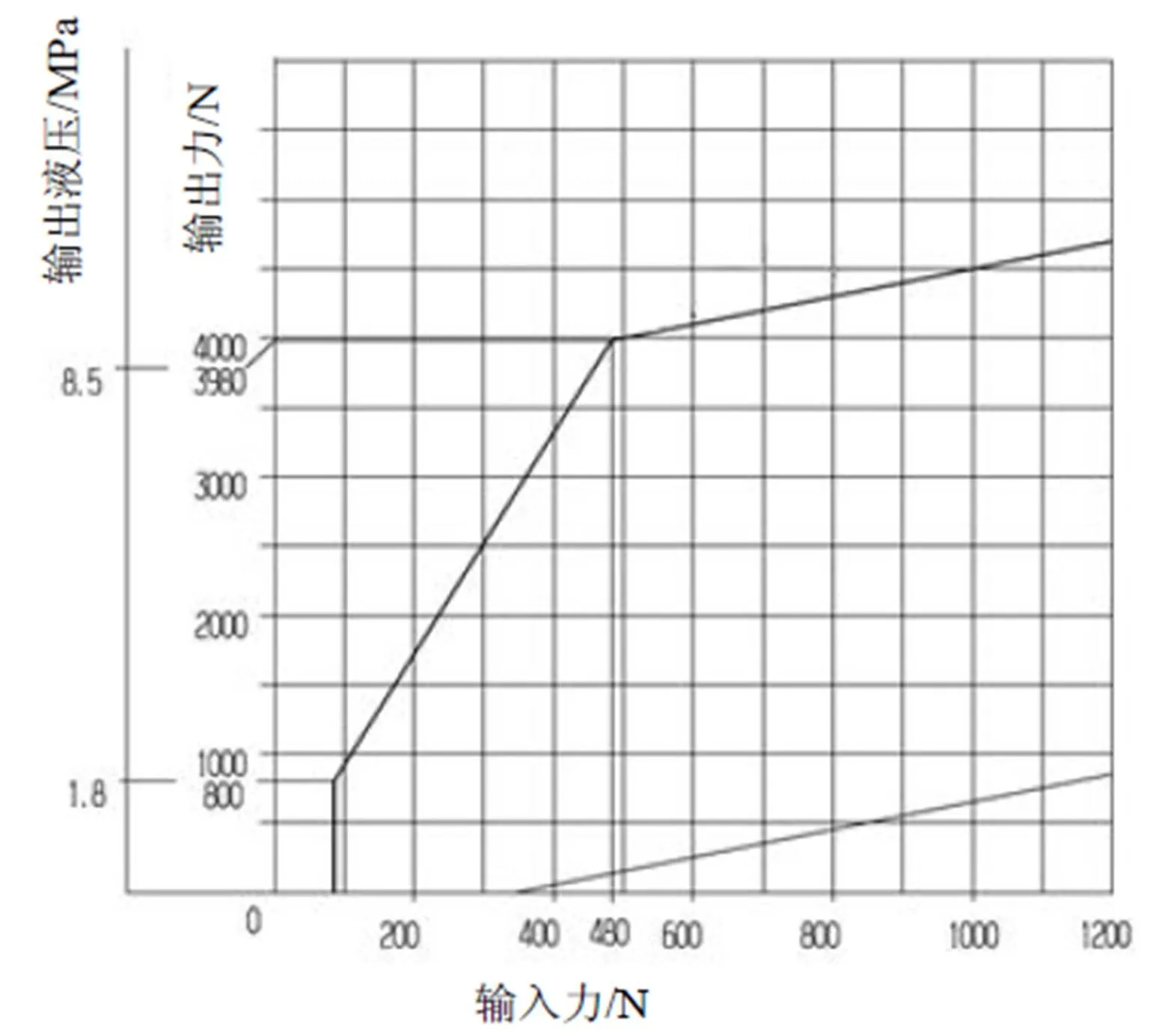

制動系統匹配或者制動踏板感匹配應該首先進行壓力匹配,壓力匹配對制動性能產生影響,包括同步附著系數,前、后輪抱死順序等,不再贅述,重點說明其對制動踏板感的影響。從圖3可以看出,輸入力(輸入力與杠桿之比為踏板力)與真空助力器及制動主缸總成助力特性相關,而輪邊最大抱死液壓決定真空助力器及制動主缸總成拐點液壓的選擇,即影響真空助力器及制動主缸總成的選型,進而影響踏板力。另外,制動時,輪邊需要的液壓越大,制動系統的所需液量就越大,所需要的踏板行程也越長;不難理解,輪邊最大抱死液壓決定著整個制動系統的最大所需液量,直接影響制動踏板的最大行程[2]。

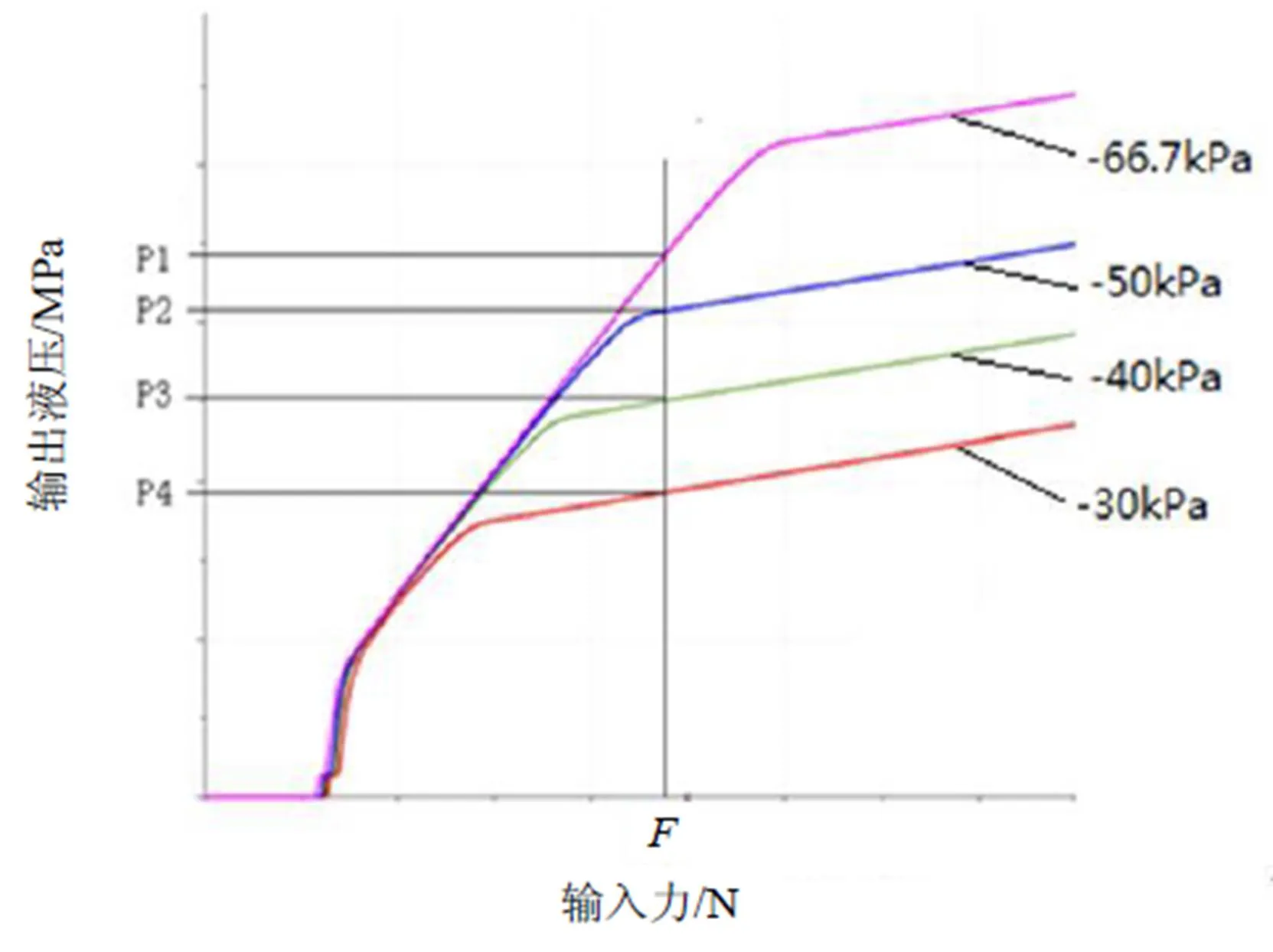

圖3 真空助力器輸入-輸出特性曲線(真空度-66.7 kPa)

2.2 真空助力器及制動主缸總成主要參數

影響制動踏板感的主要參數有:拐點、跳躍值、助力比、始動力、空行程、釋放力、缸徑等。

(1)拐點:即真空助力器的最大助力點;拐點的選擇尤為重要,如果拐點選擇較小,可能使最大踏板力較大;如果選擇過大,可能使真空助力器膜片尺寸過大,造成浪費;一般真空助力器拐點值與車輛滿載輪邊最大抱死液壓相當。

(2)跳躍值:提高真空助力器的跳躍值,可優化初期踏板感;但是,跳躍值過大將破壞助力器的隨動性,產生脈沖制動現象,同時也將使助力器的耐久性能急劇下降。

(3)助力比:通過提高真空助力器的助力比可以降低相同制動減速度下的踏板力,優化制動踏板感,但是當助力器膜片尺寸確定后,助力比越高,拐點壓力越低,影響重度制動時的助力效果,進而影響重度制動時的制動踏板感。

(4)始動力:為真空助力器產生輸出力時所對應的最小輸入力;始動力過小,則稍有輸入力時,真空助力器就有輸出,駕駛員將失去明顯的腳感;過大,則踏板力增大,降低了真空助力器的靈敏度且延長反應時間,一般要求始動力≤110 N[3]。

(5)空行程:真空助力器及制動主缸總成的空行程的大小會影響制動踏板的自由行程。

(6)釋放力:決定著真空助力器的回程速度,即取消制動的速度;釋放力過小,真空助力器的回程速度會變慢,從而影響制動踏板的跟腳感,一般要求釋放力≥30 N[4]。

(7)制動主缸缸徑:影響真空助力器及制動主缸總成的液壓特性,進而影響踏板力與踏板行程,如果減小制動主缸缸徑,可減小相同減速度下的踏板力,但是會增加相同減速度下的踏板行程。

2.3 真空度

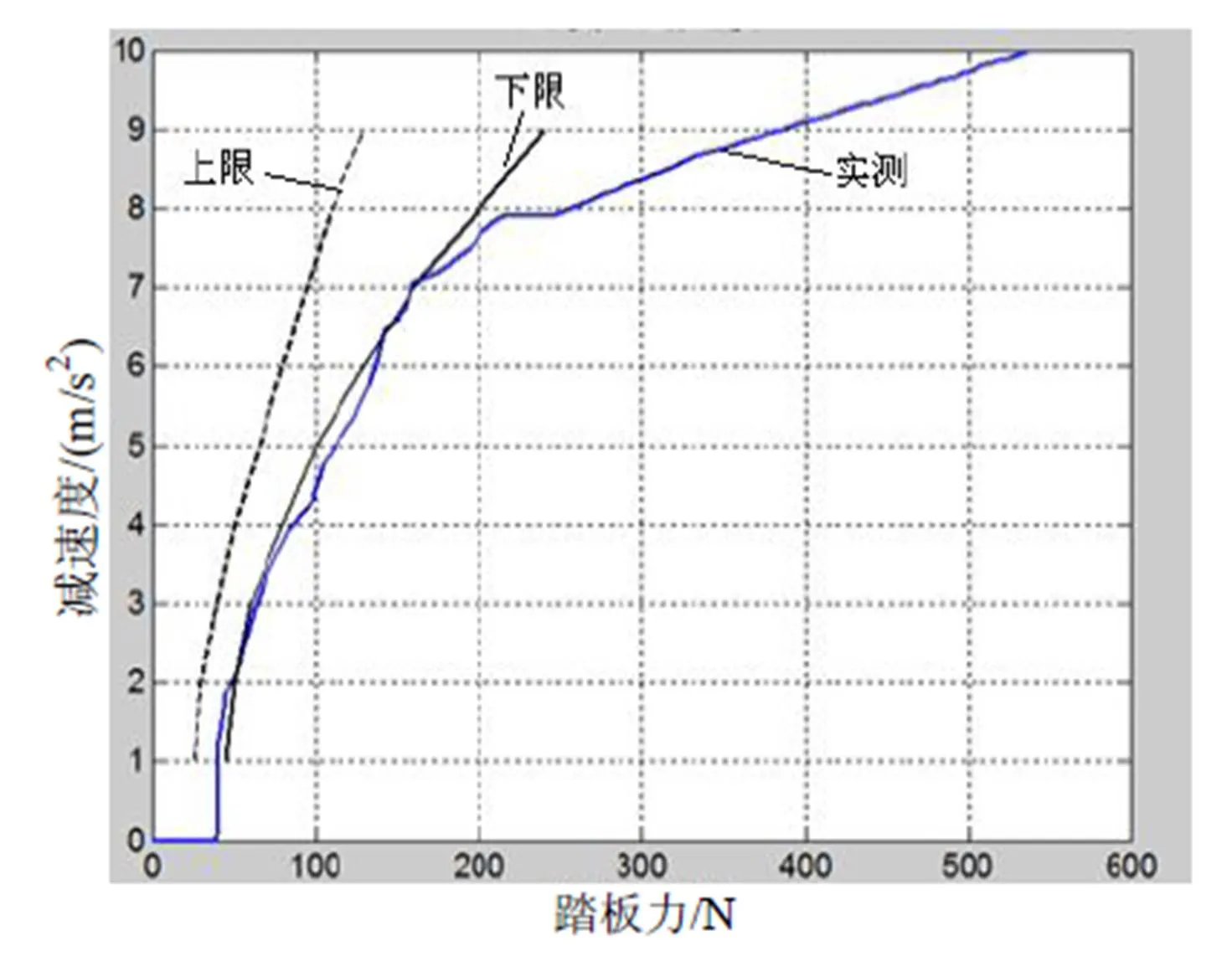

真空助力器及制動主缸總成在不同的真空度下助力特性不同,較大的真空度會獲得較好的助力特性;相反,當真空度較差時,真空助力器的助力效果變差。如圖4所示,在相同的輸入力下,不同真空度產生的液壓差別為:P1(-66.7 kPa)> P2(-50 kPa)> P3(-40 kPa)> P4(-30 kPa)[5-7]。

圖4 不同真空度的助力器特性曲線

目前,一些發動機由于自身的結構設計及標定需要往往無法給制動系統提供足夠的真空源,特別是在高原和寒冷早晨初次點火使用工況下,真空度不足問題會更加凸顯。因此,在進行制動系統設計及制動踏板感匹配時必須充分考慮真空度的因素。

2.4 制動踏板杠桿比

增加制動踏板杠桿比可減小踏板力,但是會增加踏板行程。一般情況下,不會通過增加制動踏板杠桿比來減小踏板力;相反,在制動系統匹配過程中,一般會選擇較小的制動踏板杠桿比來控制踏板行程,根據經驗,一般制動踏板杠桿比定義為3.2~4.0。

2.5 制動系統空行程及剛性

制動系統的空行程以及各零部件在一定液壓下的變形量會影響踏板行程。空行程主要包括真空助力器及制動主缸總成的空行程、摩擦片與制動盤的間隙等。各零部件,如制動踏板、制動主缸、制動管路、制動器等在一定壓力下的剛性,對踏板行程有直接影響。

3 分析實例

結合實例詳細介紹制動踏板感優化分析方法。

3.1 問題描述

某越野車型(滿載狀態)制動踏板感主觀評價過程中,存在如下問題:(1)輕中度制動時,踏板力較大;(2)重踩制動時,踏板力增大明顯,ABS不容易觸發;(3)踏板行程略長,空行程較大。

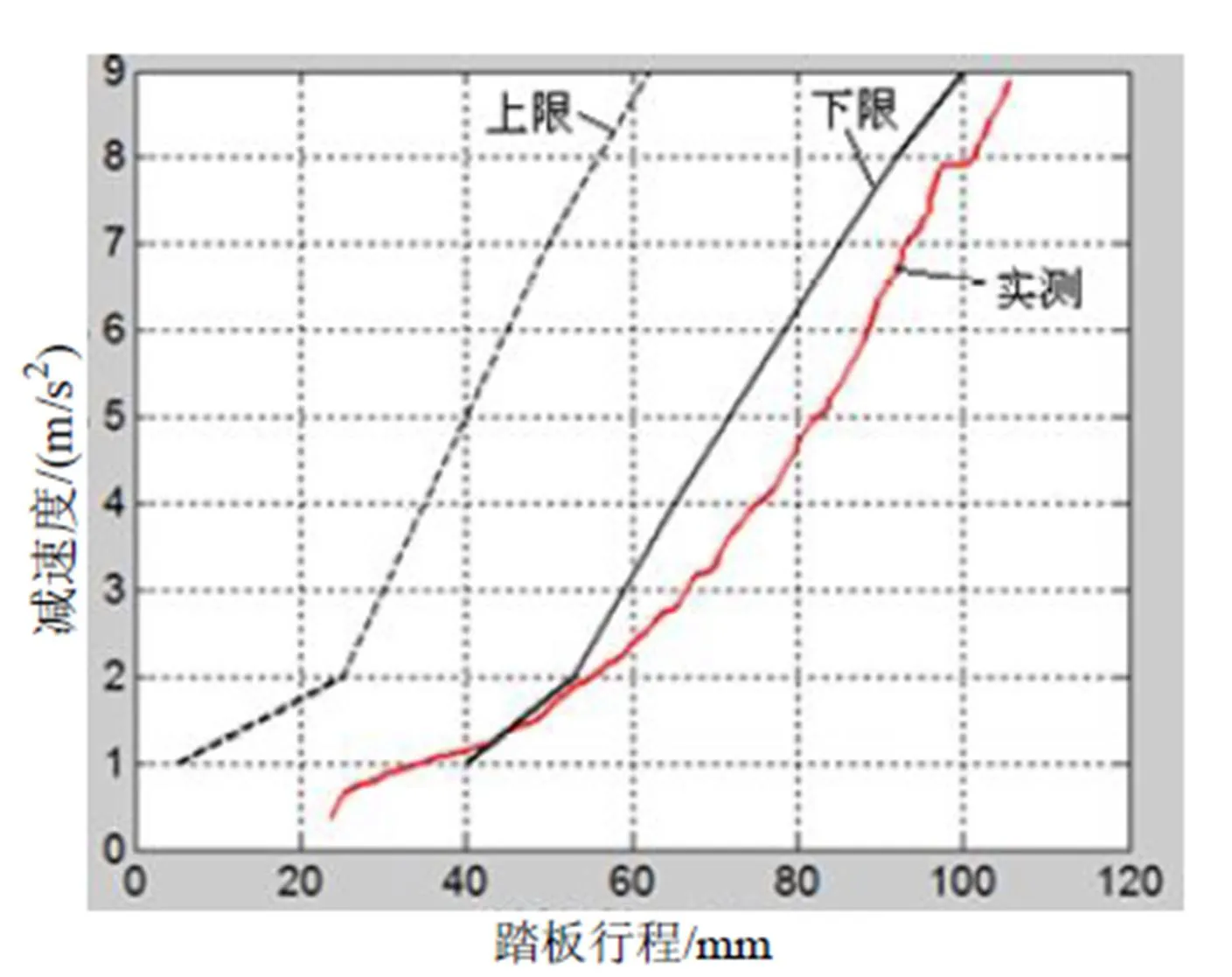

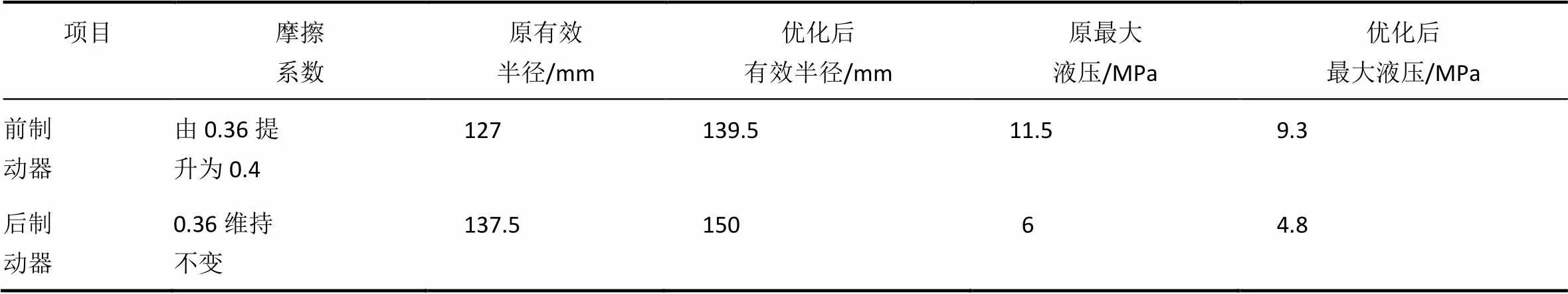

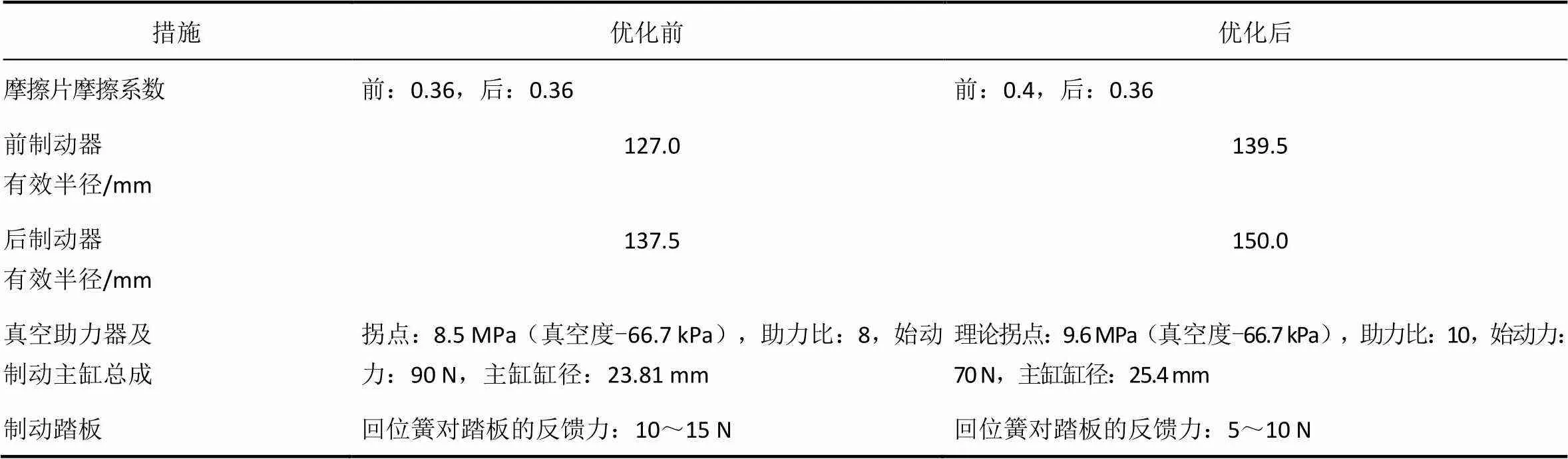

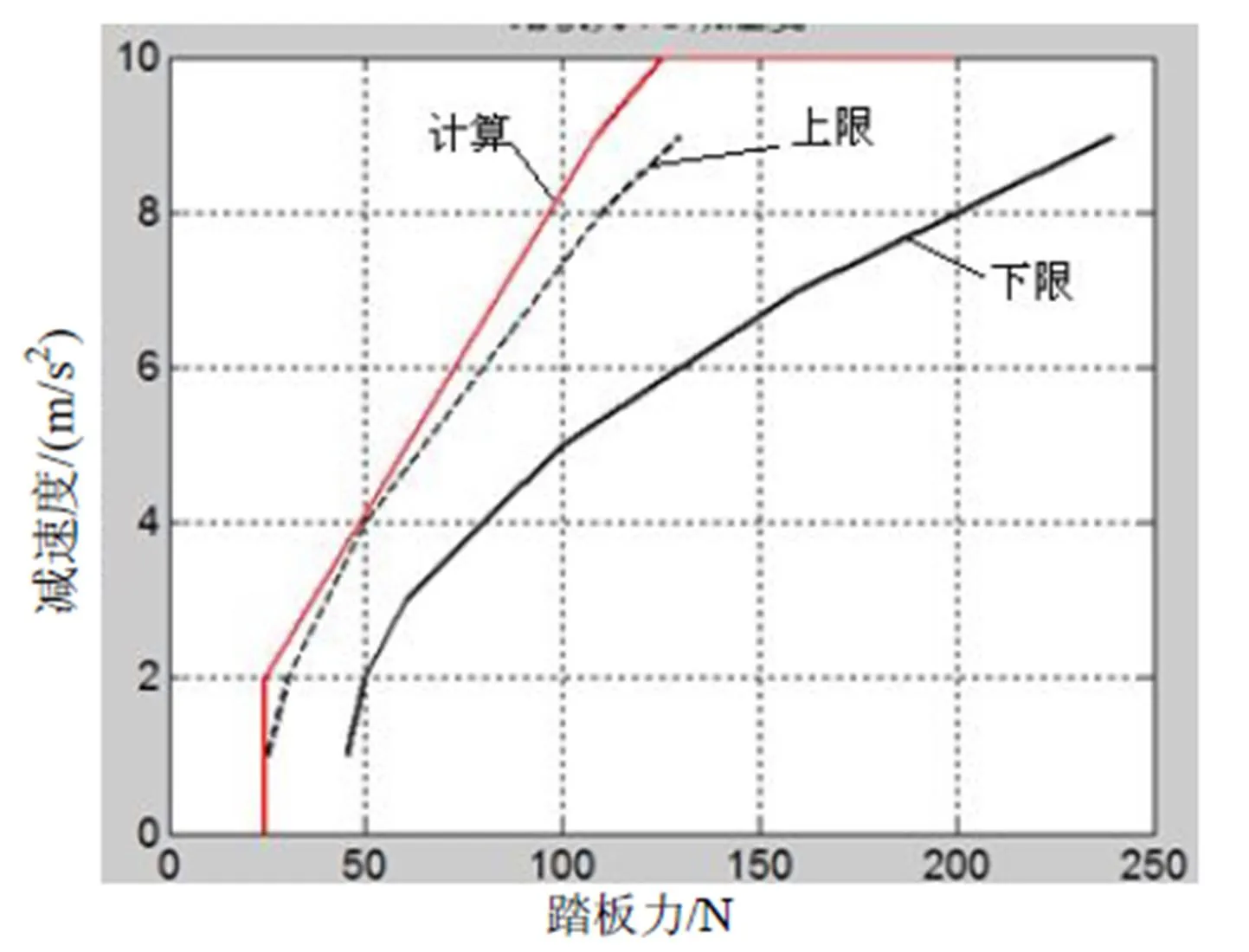

實車測試的踏板力-減速度、踏板行程-減速度曲線如圖5、圖6所示。可以看出:(1)該車型的踏板力超出踏板力曲線標準的下限,偏大;(2)減速度為8~10m/s2的過程中,踏板力增加明顯,最大值超過500 N;(3)初始踏板力較大,約為40 N;(4)踏板行程超出下限,較差。

圖5 踏板力與減速度關系曲線

圖6 踏板行程與減速度關系曲線

3.2 優化分析

1)壓力計算發現,輪邊最大抱死液壓偏大,前軸最大抱死液壓為11 MPa,后軸最大抱死液壓為6 Mpa,需要降低輪邊最大抱死液壓。

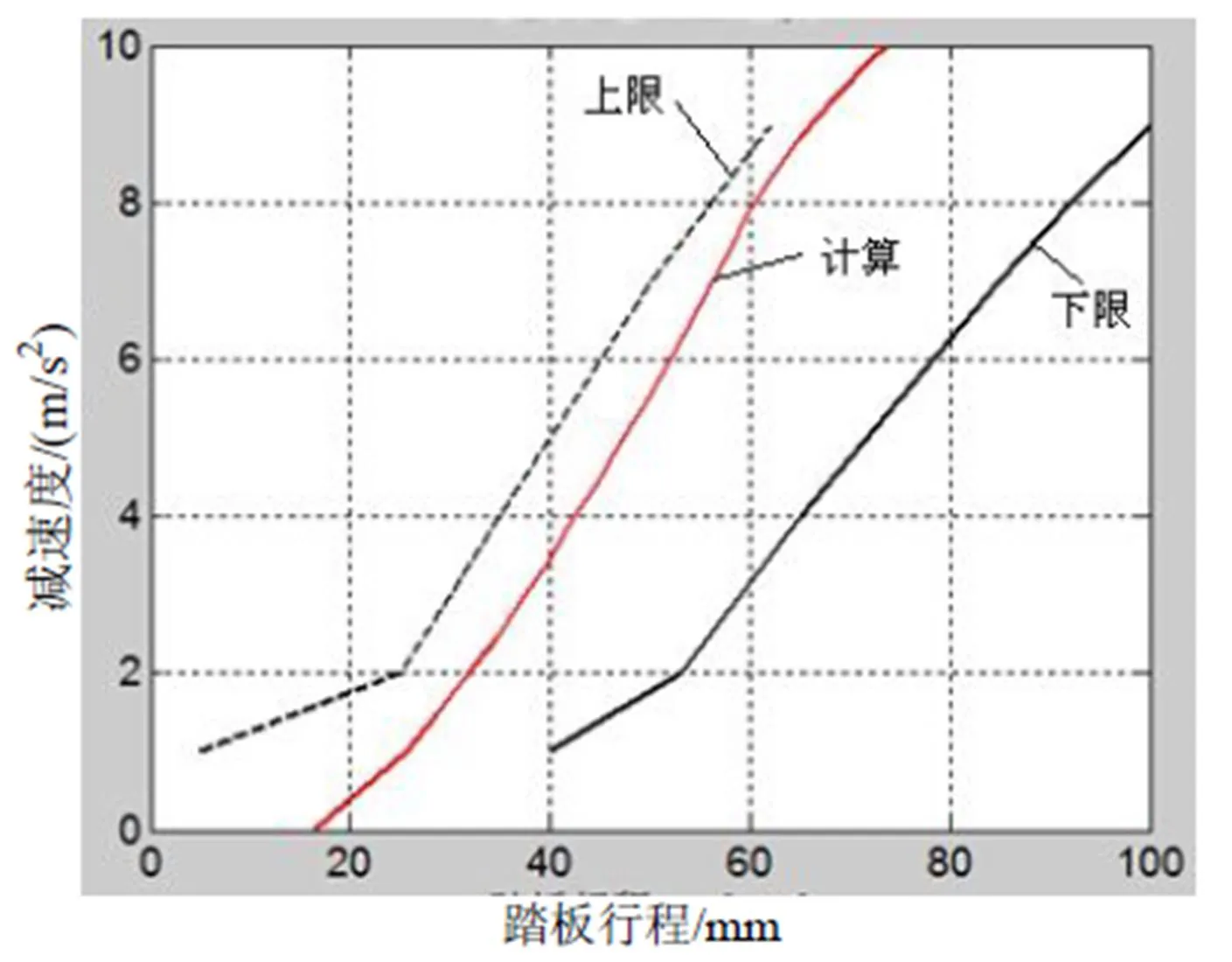

考慮到該車型的生產緊迫性,以及制動系統零部件優化的難易程度,通過提高摩擦片摩擦系數和增加輪邊有效制動半徑來降低輪邊最大抱死液壓,詳細見表1。

表1 輪邊最大抱死液壓的優化

2)針對初始踏板力大的問題,將真空助力器的始動力由90 N減小為70 N,制動踏板回位簧對制動踏板的反饋力由10~15 N調整為5~10 N。

3)雖然輪邊最大抱死液壓降低為9.3 MPa,但是仍然高于助力器拐點8.5 MPa,需要增大真空助力器拐點,所以將真空助力器膜片型式由177.8 mm(前膜片直徑)+203.2 mm(后膜片直徑)優化為203.2 mm(前膜片直徑)+228.6 mm(后膜片直徑)。

4)針對踏板行程偏長和踏板力大的問題,將制動主缸缸徑由23.81 mm優化為25.4 mm,真空助力器助力比由8調整為10。

以上各優化方案匯總見表2。

表2 各優化方案匯總

繪制出優化后的制動踏板感曲線分別如圖7和圖8所示。可以看出:(1)制動踏板力處于標準的上限外邊緣,考慮到實車狀態效率損失等因素,匹配結果較好;(2)踏板行程位于標準之內,且接近上限,較好。

圖7 踏板力與減速度關系曲線(優化后-計算值)

圖8 踏板行程與減速度關系曲線(優化后-計算值)

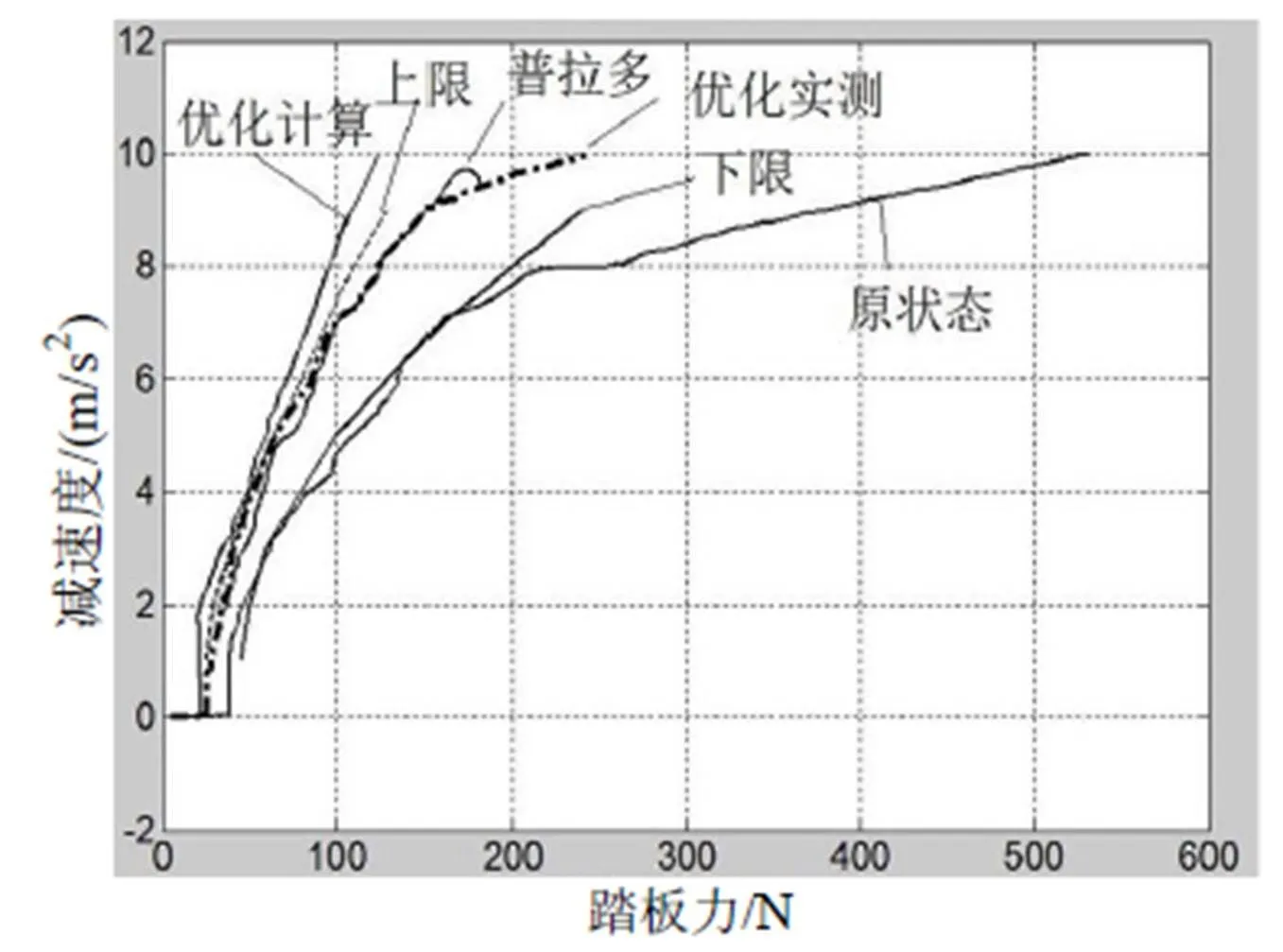

3.3 測試結果

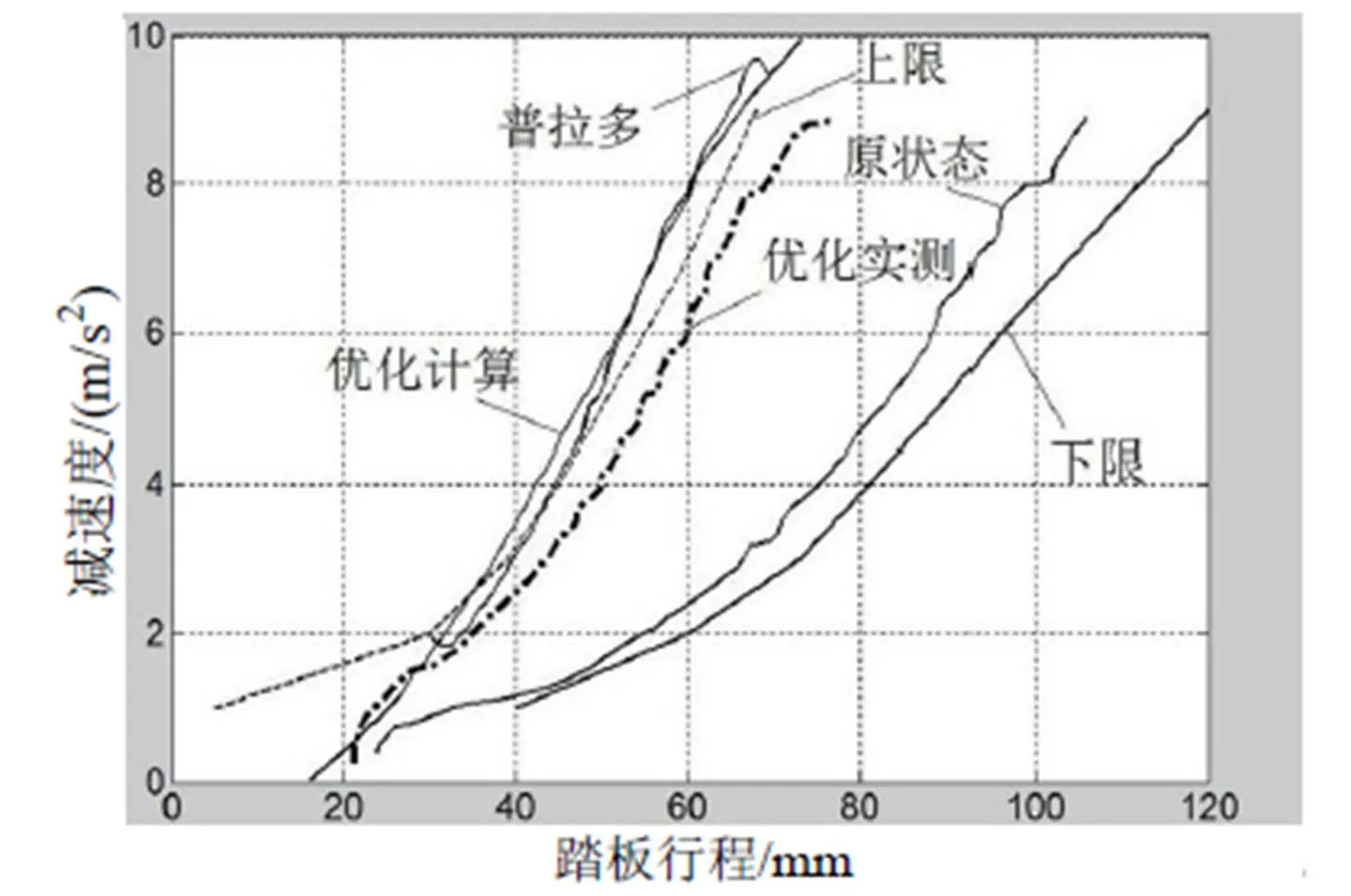

優化后的制動踏板感測試結果如圖9和圖10所示,可以看出:(1)初始踏板力得到改善,約為25 N,踏板力曲線位于標準范圍內,且接近上限,較優化前下降30%以上;(2)踏板行程得到改善,較優化前縮短約20%;(3)優化后的制動踏板感與對標車(普拉多)相當;(4)踏板力和踏板行程計算結果與試驗結果誤差在10%以內,計算方法正確有效。

圖9 踏板力與減速度關系曲線(優化后-實測值)

圖10 踏板行程與減速度關系曲線(優化后-實測值)

針對優化后的制動踏板感進行主觀評價,結論為:(1)踏板力小,踏板輕便;(2)重踩制動時,踏板力適中,ABS可正常觸發;(3)踏板行程適中,比較舒適。

4 結 論

介紹制動踏板感的表述方法,并分析了制動踏板感的影響因素;實例分析表明,制動系統踏板感優化分析方法有效實用,計算方法正確有效。

[1]陳振文. 液壓制動系統踏板感覺影響因素分析[J]. 企業技術開發,2013,32(3):92-94.

[2]石永金. 乘用車制動踏板感覺的綜合評價[J]. 上海汽車,2011(5):46-49.

[3]真空助力器技術標準:QC/T 307-1999 [S].

[4]阮少華. 汽車真空助力器關鍵性能參數優化的研究[D]. 哈爾濱:哈爾濱工業大學,2011.

[5]劉福軍. 奧迪A6L車電子真空泵工作異常[J]. 汽車維護與修理,2013(12):41-42.

[6]李光明,施亮,劉輝. 增壓車型真空源設計分析研究[J]. 客車技術,2011(5):27-29.

[7]夏青松,周榮,楊華,等. 電動真空助力制動系統設計[J]. 輕型汽車技術,2007(z3):11-14.

2018-07-25

1002-4581(2018)06-0001-04

U463.5

A

10.14175/j.issn.1002-4581.2018.06.001