基于虛擬儀器的自動測試系統設計

,

(北方工業大學 電子信息工程學院,北京 100144)

0 引言

某軍用配電器在調試階段沒有配套的自動化測試工裝,在應力篩選工序中需要多臺抖動儀器,連接器種類繁多,接線復雜,給人工測量增加了難度,工作量大的同時人工出錯率的風險較高。隨著測試技術的不斷發展,虛擬儀器技術逐漸占據測試領域的主導地位[1]。在測試系統中引入虛擬儀器技術作為軟件平臺,利用其圖形化編程的特點,針對不同的測試要求編寫虛擬測試面板,可以快速組建出一套具有良好人機交互界面的測試系統[2]。本文設計研發一種基于虛擬儀器的自動測試系統。

該自動測試系統的測試效率較高,能夠完成配電器的多項測試要求以及振動試驗信號的監測,并具備時間測量、電阻測量、繼電器通斷檢查、供電及供電控制等功能,同時測試過程自動完成,對測試數據自動進行采集、存儲、判讀,為配電器的生產提供調試、測試[3]。基于系統軟硬件的可擴展功能,可以通過硬件機箱的板卡配置以及軟件的編寫來滿足未來同類型配電器的測試需求。所以該自動測試系統的研制具有非常重要的意義,不需要重復接線,降低了工作人員的工作強度,減少人為的誤操作,提高了測試精度和勞動效率,在測試過程中,操作更為簡便,數據呈現更為清晰,實現了無人看守,安全穩定的運行,保證了產品的質量。

1 測試系統的硬件設計

1.1 測試系統功能概述

該自動化測試系統是基于PXI總線模塊集成開發的一套自動化測試設備。基于配電器的共同測試特點,以PXI總線技術和高性能測試板卡為平臺,通過獨立的轉接機箱,來實現時間測量、電阻測量、繼電器通斷檢查、供電及供電控制等功能,并可以對測試數據進行采集、存儲、判讀。根據產品的特點和測試要求,測試系統應具備如下功能:

1)系統具備功能測試、調試和振動試驗中的抖動監測功能;

2)完成延遲時間測量、電阻測量、繼電器通斷檢查等;

3)對歷史數據進行回訪,并可完成統計分析;

4)主控計算機與測試系統進行連接,實現控制和測試功能;

5)測試數據直接報表打印輸出;

6)系統具有自檢和故障提示功能;

7)系統人機界面友好,操作簡便;

8)軟件模塊獨立性好,測試流程可擴展,易于維護。

用戶外部可通過鍵盤、鼠標給設備中的嵌入式計算機主板輸入指令,計算機主板接受到外部的指令后,按照指令自動執行測試流程,進而實現對各項產品技術指標的測試和分析。

測試系統是集成有嵌入式控制器、多種測試板卡、信號調理電路、系統軟件的綜合測試系統[4]。該系統具有數據采集,數據分析處理功能,并且具有一定的通用性,系統可配置不同的信號轉接箱實現對不同類型配電器產品的綜合能力測試。信號轉接箱是針對產品測試需求設計的信號轉接模塊,使用時通過測試電纜將被測產品與測試系統連接。

1.2 系統設計原理及組成

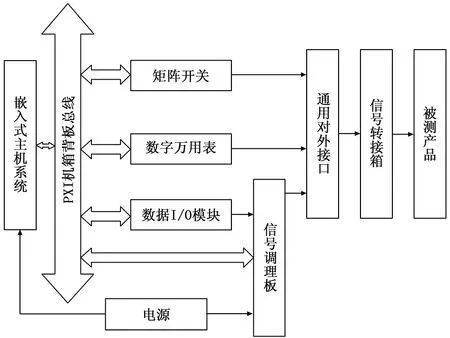

測試系統所需測試板卡集成在PXI機箱中,通過PXI總線和嵌入式控制器進行數據交換和管理。系統設備組成如圖1所示。

圖1 測試設備組成框圖

其中電源采用固緯PSU60-25程控直流電源,功率最高可達1520 W,額定電壓6~60 V可調。矩陣開關、數字萬用表和數字I/O板卡通過PXI機箱背板總線與PC進行數據交換和保存。信號調理板選用ULN2803驅動繼電器,該器件具有集電極開路輸出和續流二極管,用于抑制躍變。在線圈兩端接發光二極管,通過數字I/O進行選通,對應繼電器吸合,同時發光二極管點亮,表明繼電器已經上電。進而控制產品內部繼電器觸點閉合,完成邏輯關系,同時采集節點電平,判斷產品功能是否正常。

1.3 NI板卡選擇

1.3.1 數字萬用表及矩陣開關

電阻以及常閉點測試需要數字萬用表和矩陣開關共同完成。矩陣開關選用NI PXIe-2737,用于自動化測試系統內的高密度矩陣開關模塊。模塊配置為一個4x64的雙線矩陣,可用于執行即時開關操作。每個通道使用的繼電器可切換高達100 VDC/100 VAC的電壓和2 A的電流。

數字萬用表選用NI PXI-4072,具有3種常見儀器功能:7位半萬用表、LCR表和1.8 MS/s隔離數字化儀,它提供了各種通用的測量功能,包括電壓、電流、電容、電感、溫度和電阻等20種最常用的ATE測量。模塊集各種測量功能于一身,既降低了測試系統的規模和成本,又提高了系統的處理能力,縮短了測試的開發時間[5]。

1.3.2 數字I/O模塊

數字I/O模塊選用NI PXI-7811r提供多路可程控的數字輸入輸出信號,具有高密度的特點,實現多路控制的雙向操作。該模塊具有NI可重構I/O技術,能夠使用可重配置現場可編程門陣列芯片和NI LabVIEW圖形開發工具定義自己的定制測量硬件電路。NI R系列多功能設備通過將該FPGA技術與8個模擬輸入,8個模擬輸出和96個數字I/O線集成在一起,提供了最佳的價值和性能組合。使用LabVIEW FPGA模塊,可以創建自己的硬件特性,用于自定義數據采集,高速控制,數字通信協議以及傳感器仿真。

1.4 信號調理板設計

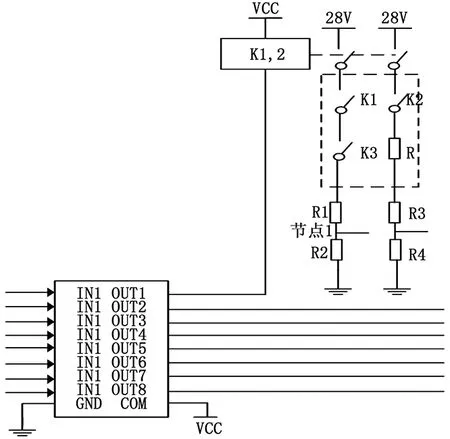

信號調理板由ULN2803達林頓晶體管陣列、多個歐姆龍G6A繼電器構成。電路如圖2所示。以繼電器K1,2為例,數字I/O端產生3.3 V電壓,連接達林頓管1腳輸入 ,18腳為輸出,驅動繼電器,繼電器線圈一端接電源正,另一端接18腳。1腳加3.3 V高電平,微型繼電器吸合,程控電源輸出的28 V電壓加到產品內部繼電器,使其觸點閉合,回采電平。

圖2 信號調理板原理圖

達林頓晶體管ULN2803具有八路NPN,適用于低邏輯電平數字電路和較高的電流/電壓要求的接口,廣泛應用于計算機和工業中的繼電器或其它類似負載中。所有器件具有集電極開路輸出和續流箱位二極管,用于抑制躍變。ULN2803片內有8路驅動器,腳1-8分別是這8路驅動器的輸入,ULN2803的設計與標準TTL系列兼容,而ULN2804最適于6至15伏高電平CMOS或PMOS。腳1-18分別是8路驅動器輸出。輸出是OC門,集電極,VCE=50 V,驅動電流500 MA。可直接驅動感性負載繼電器等。片內8路輸出都帶有續流二極管,從10腳并聯接出。使用時9腳接地,驅動繼電器時10腳接繼電器驅動正電源[6]。

G6A微型繼電器的型號是G6A-274P-ST-US,抗電磁干擾性能強,可實現高密度安裝。抗沖擊耐壓1500 V·FCC規格標準,實現耐高壓。而且低接點振動,可以發揮高接觸可靠性,用途廣泛。其可供選擇的線圈額定電壓有3~24 V,這里選擇5 V作為繼電線圈的額定電壓。閉合微型繼電器,進而控制產品內對應繼電器觸點的閉合,記錄數據,完成測試。

1.5 信號轉接箱設計

信號轉接箱采用標準19英寸機箱,高度5 U,深480 mm。信號轉接箱設計的關鍵是通過信號調理板將信號進行轉接、切換和顯示。對于電阻測試,采用四線連接,當選擇100歐姆量程時,四線電阻的測量精度可以達到0.010%讀數+0.004%FS。對于功能測試,采用數字I/O板卡采集測試節點電平,產品內部繼電器由程控電源輸出28 V驅動,節點電壓通過10 K和1.2 K電阻分壓,當采集電壓為3.0 V±3 V時,視為繼電器功能正常。信號轉接箱的前面板設計以使用方便為原則,兼顧美觀。

2 測試系統的軟件設計

2.1 軟件設計概述

系統的軟件部分基于Windows系統平臺,采用LabVIEW高級語言進行編程。利用虛擬儀器的圖形化編程,完成對配電器的控制,數據的分析和顯示。用戶可以根據需要進行操作面板的編程與設計,使得系統具有很高的靈活性和簡易的操作性,又能節省大量的人力和物力。

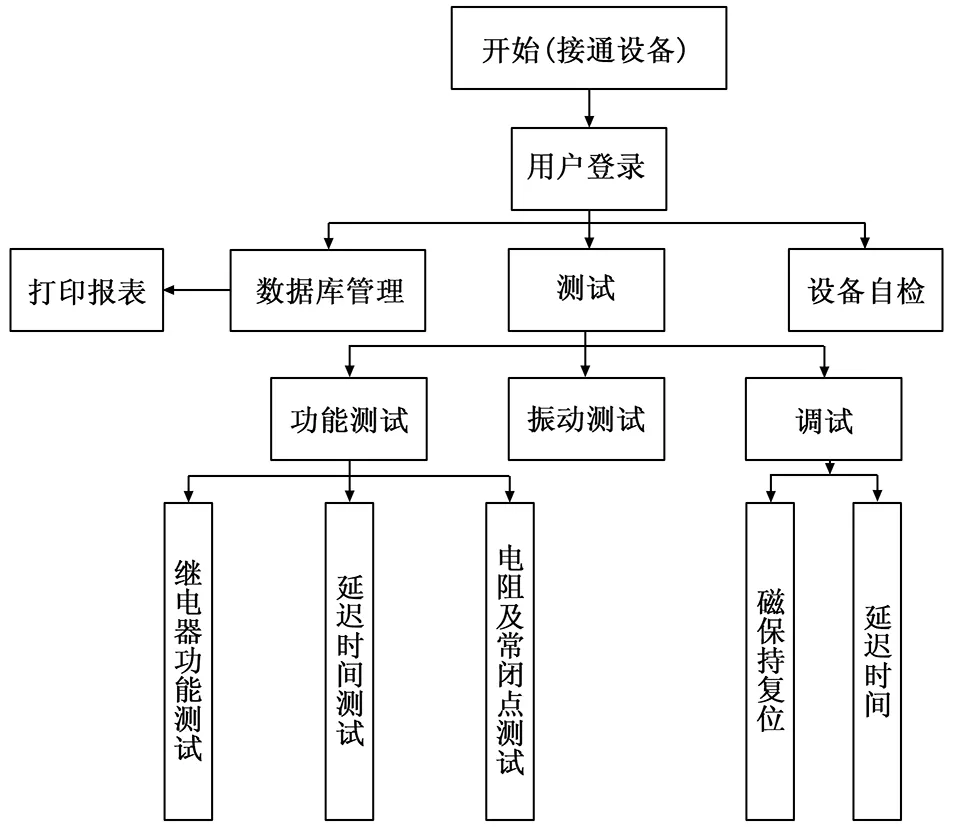

自動測試系統軟件部分包括計算機操作系統軟件、設備底層驅動軟件和高層應用軟件等組成,其軟件界面流程圖如圖3所示。

圖3 軟件界面流程圖

測試應用軟件將提供測試、數據庫管理、系統自檢等功能。在測試功能中,將設有功能測試、調試和振動試驗監測等功能。其中功能測試將包括繼電器常閉點測試、繼電器功能測試、延遲時間測試、電阻測試以及繼電器常閉點測試。調試功能主要包括延遲時間調試和磁保持繼電器的調試。測試主要完成自動測試功能,手動調試功能和試驗監測功能,以及系統自檢功能。根據系統的應用場合,將分別設計單獨的測試界面,調試界面和試驗監測界面,對特定的參數采用不同的顯示方式。

在測試過程中,對關鍵操作進行提示,并有防止誤操作的功能,對不正常的參數和不正常的狀態,設有紅色報警提示,并根據合格范圍,提示超差范圍。測試軟件操作界面除有正常的啟動、停止按鍵外,將根據需要設定強制停止按鍵。數據管理軟件包括試驗數據和用戶的管理,試驗數據指試驗信息、測試數據、產品信息等,用戶管理將用戶分為不同級別,并采用密碼登錄的方式,確保數據的安全性。試驗數據管理包括試驗數據的查詢、統計、試驗報表輸出、打印等功能。

整個軟件開發將遵從軟件開發規范進行代碼測試和功能測試,以確保軟件的正確性。軟件在確保概要設計、詳細設計的基礎上,完成代碼編寫和代碼測試工作。對重點操作狀態采取狀態回讀功能,確保系統執行的正確性。

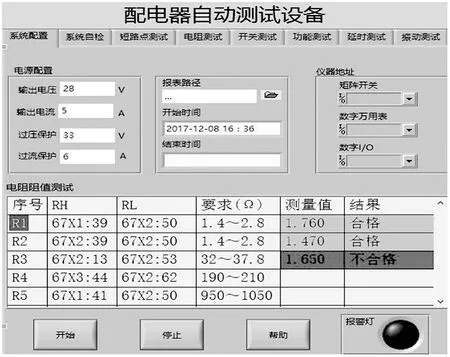

2.2 上位機界面設計

測試系統軟件方面的編寫基于LabVIEW的數據流編程思想進行設計。利用虛擬儀器的特點,將程序模塊化。根據不同功能使用各種模塊,最后組建出一整套系統。上位機為用戶提供了良好的人機交互界面,操作便捷,數據呈現清晰。在編寫中使用狀態機模塊能夠滿足主程序結構的需要。狀態機由While循環、移位寄存器和條件結構3個部分組成的,其中While循環保證了程序可持續運行;條件結構各個分支內的代碼描述了系統不同狀態;移位寄存器則將上一次狀態所做出的結果傳遞到下一次狀態中,使系統的各個功能以狀態的方式順序執行,保證了程序的可讀性,也為將來系統更新升級提供了很強的擴展性[7]。系統測試界面如圖4所示。

圖4 系統測試界面

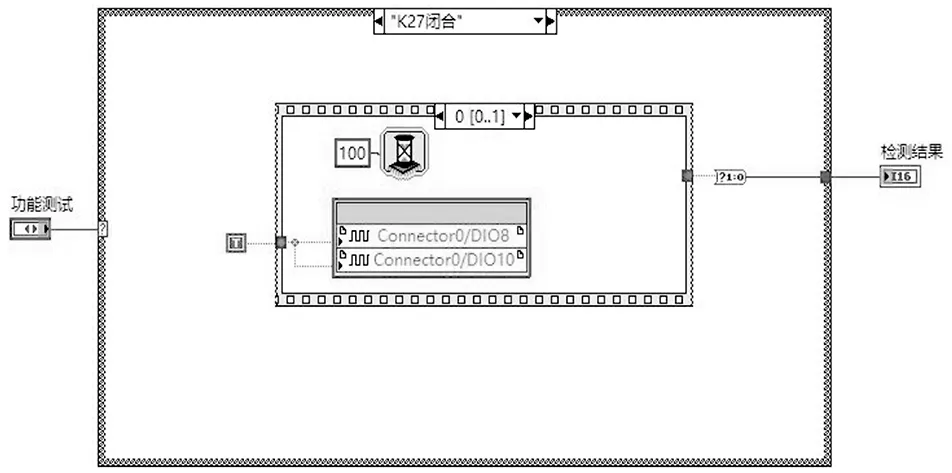

2.3 下位機驅動設計

系統的測試實驗需要控制產品配電器內繼電器的通斷,并采集節點的參數,產品內繼電器的通斷由信號調理板控制切換,而信號調理板則需要數字I/O模塊來控制通斷。控制程序如圖5所示。系統的測試單元實驗較多,但是大致流程是一致的。以功能測試為例,在測試之前上電,執行初始化,確保全部繼電器處于斷開狀態,然后依次切換閉合繼電器,采集測試節點電壓,若節點電壓在3.0 V(±3 V)內,視為繼電器功能正常。直到所有繼電器測試完畢,實驗結束,將實驗結果寫入報表,繼續下一個項測試。

圖5 主程序狀態及模塊

程控電源、矩陣開關和數字萬用表的驅動程序由官方提供,功能齊全,可以由自己編寫所需的功能,方便主程序的調用。所謂驅動程序,就是一組VI,每組VI都包含了硬件設備的各種基礎功能。驅動VI可以由一個或者多個程序組成。矩陣開關的VI程序,首先配置矩陣開關,選擇2線電阻的測量方式,閉合一組通道例如:r0c0,通過萬用表讀取電阻值并顯示,最后斷開開關。

3 系統的測試實驗

虛擬儀器技術最顯著的特點就是利用軟件代替硬件,降低開發成本。本測試系統的人機交互界面友好,用戶可以手動設置參數,并且實時的觀察測試數據,操作方式與傳統儀器的操作方式相似。系統中包含多種測試,每種測試都需要生成報表,用來記錄每項測試的數據。同時界面上也可以顯示測試狀態,如果測試出現異常,則報警燈變亮,用戶可以根據需要選擇終止測試或者繼續下一項測試[8]。

3.1 功能測試及延遲測試

功能測試是對產品內繼電器能否正常工作進行測試。通過上位機發送上電指令,數字I/O模塊的電平變高產生3.3 V電壓,信號調理板上的繼電器導通,把28 V的加到產品內相應繼電器兩端,觸點閉合,測試節點經過10 K和1.2 K電阻分壓,得到3.3 V電壓,數字I/O的輸入端把2.7~3.3 V視為高電平,低于2.7 V視為低電平,并通過PXI總線與上位機進行數據交換,將測量到的節點電平送回上位機顯示,根據測試邏輯判斷該繼電器是否正常工作。若繼電器未正常工作,則報警燈變紅,操作人員可選擇終止測試或繼續測試。經實驗測試證明,系統能控制和切換產品內每組繼電器閉合或斷開,能采集每組繼電器一個或多個測試節點的電平并根據測試要求顯示結果。

延遲測試是為了檢測產品內的延遲繼電器的延遲時間是否處于合格范圍。若延遲時間在80±5 ms的范圍之內為合格。在測試過程中,要求需要程控電源電壓拉偏,分別為25 V、28 V、31 V,各測出其延時時間是否在80±5 ms內。在上電前,節點處于斷開狀態,數字I/O模塊輸入“1”態。通過上位機給出上電指令后,延時起始繼電器閉合,開啟計數器,待終末繼電器閉合后,數字I/O模塊輸入“0”態,結束計數器,進而測量繼電器延遲時間。經實驗測試證明,在3種電壓下的延時時間均在合格范圍之內,產品內延時繼電器功能正常。

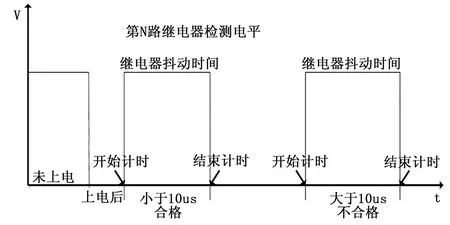

3.2 振動測試

振動試驗時,產品在振動儀上分別進行X,Y,Z三個方向的測試,每組測試5分鐘。主控計算機通過數字I/O模塊完成對全部繼電器的加電控制,使產品內共80路繼電器全部閉合,對所有觸點進行并行的監測,并實時測量繼電器的抖動時序,采集記錄每一個觸點的抖動情況。測試精度為10 μs(±0.5 μs)。若繼電器觸點發生抖動,記錄抖動發生時刻,抖動的觸點和抖動時間等參數,便于操作人員故障排除。繼電器發生抖動時,數字I/O模塊接收到觸發信號,開啟計數器,計算觸點斷開時間并判斷電器是否故障。若斷開時間大于10 μs,則繼電器故障,輸出“1”態。反之則正常,輸出“0”態[9]。抖動模塊時序圖如圖6所示。

圖6 抖動模塊時序圖

4 結束語

經過實際應用的結果表明,該測試系統能夠滿足多種型號產品的測試要求。與人工測試相比,運行平穩可靠,精度符合所要求的標準,并對以后的更新升級留有很大空間。

系統采用LabVIEW語言編程,開發周期短,自動化程度高,具有很強的抗干擾能力。在數據采集,數據處理以及結果分析方面,比其他語言更為方便[10]。

基于虛擬儀器的自動測試系統,充分利用了先進的硬件資源,發揮了更高的開發效率。降低了測試人員的工作強度,提高了測試的精確度和效率。對于自動測試行業有著非常積極的推動作用。