3D打印在假肢矯形器技術領域的應用前景初探

熊寶林,周大偉,徐靜,汪波,曹萍

3D打印是一種快速成形技術,根據所設計的3D模型,通過3D打印設備逐層增加材料來制造三維產品[1-7]。3D打印綜合了機電控制、數字建模、信息、材料科學與化學等諸多領域的前沿技術,被譽為“第三次工業革命”的核心技術[8-11]。由于3D打印具有快速成型、高度靈活、節約成本的優勢,已被廣泛應用于制造業、航空航天、食品產業、建筑及醫療等領域[12]。醫療行業目前是3D打印技術擴張最為迅猛的行業,應用包括醫學模型制造、組織器官再生、肢體修復、骨骼重建等,在個性化解決方案方面,比較典型的應用有3D手術規劃模型、3D打印植入物以及假肢矯形器等康復輔具。

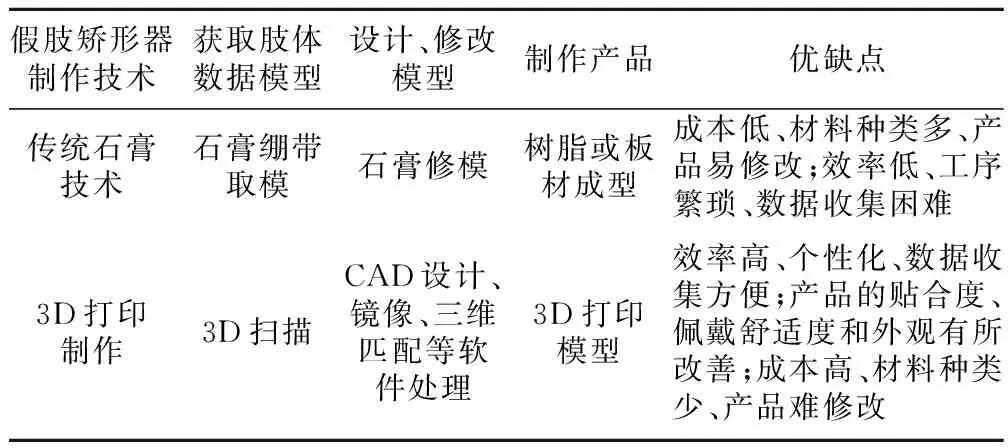

1 3D打印技術與傳統假肢矯形器制作技術比較

傳統假肢矯形器制作技術是一種典型的手工制作技術,制作過程包括取模、修模、成型加工等步驟,3D打印通過三維掃描儀獲得肢體或殘肢的數據,再通過相關軟件進行設計修改,最后通過設備打印。兩種制作方法比較見表1。

表13D打印技術與傳統假肢矯形器制作技術比較

假肢矯形器制作技術獲取肢體數據模型設計、修改模型制作產品優缺點傳統石膏技術石膏繃帶取模石膏修模樹脂或板材成型成本低、材料種類多、產品易修改;效率低、工序繁瑣、數據收集困難3D打印制作3D掃描CAD設計、鏡像、三維匹配等軟件處理3D打印模型效率高、個性化、數據收集方便;產品的貼合度、佩戴舒適度和外觀有所改善;成本高、材料種類少、產品難修改

2 3D打印在假肢矯形器(康復輔具)領域應用現狀

假肢矯形器行業是為肢體殘疾人或行動不便者提供假肢和矯形器裝配服務的特殊行業,是康復輔具產業的重要組成部分[13]。近年來,隨著我國社會福利事業的發展,康復輔具產業規模不斷擴大,產品種類日益豐富,服務質量穩步提升,但仍然存在市場秩序不規范、產業體系不健全、自主創新能力不夠強等問題。國務院在《關于加快發展康復輔助器具產業的若干意見》中強調了進行康復輔助器具(假肢矯形器)領域創新的重要性,并提出了加快3D打印、人工智能等新技術在康復輔具領域的應用。

2.1 國外現狀 目前,國外3D打印技術在假肢矯形器領域發展迅速。在假肢方面,英國Open Bionics公司通過3D打印技術制造仿生肌電手,該肌電手包括3D打印的仿生機械手和肌電信號系統兩個主要部分,其原理與傳統肌電假肢類似,通過肌膚表面電子信號控制機械手的抓取功能[14]。德國3D打印假肢制造商Mecuris研發的3D打印假肢“NexStep”已通過歐盟的CE認證,該研發技術大大縮短了假肢定制化周期,提高了制作效率。美國3D Systems收購的Bespoke Innovations公司提供定制化假肢制造服務,假肢的外殼可以通過3D打印設備進行定制化制造。在為患者裝配假肢過程中,Bespoke需要獲得患者肢體和所佩戴假肢的掃描數據,然后設計師將數據在計算機中進行疊加匹配、對比,確保假體的適配性。同時,患者可以根據自己的喜好選擇3D打印假肢外殼款式,這種假肢外殼出了具有個性化外,還具有輕巧、耐用、美觀等特點。

在矯形器方面,矯形外科的目標就是根據個性化需求來支撐或恢復人體活動能力。為使治療圓滿成功,矯形器的設計必須與患者的解剖結構和治療需求匹配。這也解釋了矯形器需按定制結構生產或進行小批量定制生產的原因,因為直到如今,矯形外科技術人員一直根據各種可行的傳統生產方法(例如鑄造、成型、建模和銑削等)來構建矯形器。但是,復雜的結構和不同的材料厚度要求已使傳統加工工藝達到一定的瓶頸。如果需要在同一款產品中融合多種功能,必須以手動方式將多個單獨的零部件組合形成矯形器成品,而這是一個非常耗時的過程。同時,對于存在神經系統疾病(例如癱瘓、中風或多發性硬化癥等)發病風險的患者,還必須盡快使用矯形器來支持他們的靈活移動性。對兒童進行治療時,需要進一步考慮的因素是他們生長速度很快,這意味著矯形器產品必須頻繁更換[15-17]。而3D打印在這些方面具有得天獨厚的優勢。

波蘭某生物工程學的研究生曾為一名患有四肢麻痹癥的患者設計一個輕巧的定制化手指矯形器,以幫助患者的手指輕松的抓取物品。個性化假肢和矯形器制造商UNYQ開發的一款3D打印脊柱側彎矯正器,打印材料為尼龍,平均重量為300~600g,矯形器僅3.5mm厚,透氣、輕便。患者佩戴這款矯形器之后,可以輕松的隱藏在衣服中。UNYQ還在矯形器上配備了傳感器,可以跟蹤用戶穿戴了多長時間以及進行壓力點檢測,以保證矯形器的舒適性和功能性。所有捕獲的信息都會被傳至一個移動APP,然后提供給醫生以決定是否要調整個性化支架。

在矯形鞋及鞋墊方面,有研究通過對比3D打印增材制造矯形鞋墊與傳統技術制作矯形鞋墊,發現前者將會在臨床醫師與最終用戶之間節省更多成本[18]。美國初創公司——imcustom首次將3D打印鞋墊定制系統帶到實體店里,根據其特有的聚合物凝膠足部掃描儀,可以在5min之內得出客戶腳部數據,并立即在店里將為其量身定制的3D打印鞋墊制作出來。比利時的Materialise與冬季運動裝備和定制鞋專家Tailored Fits合作推出一個端到端的定制3D打印滑雪靴數字供應鏈。該供應鏈由一個定制平臺支持,平臺包括一個客戶界面,實現了設計和處理自動化。Materialize負責用獲得認證的增材制造設備來定制生產滑雪靴。

2.2 國內現狀 近幾年,國內假肢矯形器生產企業在3D打印技術方面也在進行著積極的探索。湖北省康復輔具技術中心于引進華科三維HKP500工業級3D打印機,利用豐富的3D數字化平臺和先進的康復輔具設計制造工藝,將3D打印技術應用到康復輔具行業,研發出了3D打印透氣性接受腔一體化小腿假肢、3D打印脊柱矯形器、3D打印彈力仿生腳等系列產品,讓3D打印技術惠及到更多的殘疾人。西安南小峰脊柱矯形工作室和德國的Weiss博士合作,成功制作出了國內首例3D打印脊柱側彎支具。浙江省社會福利中心與杭州電子科技大學3D打印中心合作,為杭州市兒童福利院的小朋友穿上了3D打印踝足矯形器。

3 3D打印在假肢矯形器領域應用面臨挑戰

3.1 政策法規問題 在假肢矯形器領域,現有的法規依然是按照傳統制作工藝和標準來設定行業準入門檻,其對專業人士和場地都有明確要求,要開展假肢矯形器臨床裝配服務,必須得到政府相關部門的資格認定,因為3D打印技術的生產方式和傳統方式完全不同,現有的準入標準并不適合3D打印公司,需要對原有準入標準進行補充。同時,3D打印所用材料內部結構、力學性能和傳統的假肢矯形器裝配所用材料不同,現行假肢和矯形器(輔助器具)操作標準并不適用于這類材料,以至于目前制作出來的"3D打印假肢矯形器"所使用的材料沒有可控的范圍,制作出來的效果也無法鑒定,急需統一的國家標準[19]。

3.2 缺乏專業軟件 目前,在3D打印領域,各種零部件設計軟件相對成熟,但缺乏針對假肢矯形器行業的專業3D設計軟件。由于人體結構曲面復雜,相對應的假肢矯形器模型并不是標準件,設計難度大,軟件研發成本高,導致相關軟件研發發展緩慢,制作效率低。

3.3 生產模式的效率問題 由于受到技術、材料限制,3D打印相對傳統假肢矯形器制作過程效率偏低。很多情況下,3D打印暫時還無法獨立完成假肢矯形器制作,需要傳統工藝過程進行補充,導致效率偏低。比如,3D打印制作小腿假肢,掃描打印出整體結構以后,還需要通過傳統石膏取模修模方式制作內襯套,整體所需時間比傳統裝配時間有所增加。

3.4 材料問題 3D打印技術的快速發展對打印材料提出了更高的要求。目前應用到假肢矯形器領域的打印材料通用性不強、力學性能、精度、加工性能以及耐熱耐磨耐腐蝕性等性能不盡如人意。3D打印出的產品需要外加材料進行增強,材料顏色選擇單調。新材料與3D打印技術相互依賴、相互促進,新材料的研發與3D打印技術的發展必定是一個共同前進的趨勢[20]。

3.5 成本問題 由于國內目前3D打印批量生產的效率低,設備及材料成本高,導致3D打印假肢矯形器成本偏高,終端售價高,患者接受度低,因此其性價比有待進一步提高。

3.6 綜合人才缺乏 目前國內培養的假肢矯形器專業人才大部分偏重于假肢矯形器臨床裝配能力,計算機設計操作能力缺乏,而專門的計算機人才對假肢矯形器行業又知之甚少,因此很多假肢矯形器企業需要招聘計算機人才與原有的假肢矯形器裝配技術人員進行配合,雙方磨合時間長,效率低,因此,針對3D打印技術,培養假肢矯形器方面綜合的康復工程人才,是亟待解決的問題。

3.7 教育培訓和社會推廣問題 目前,我國多數假肢矯形器制造企業尚未接受“數字化設計”、“批量個性化生產”等先進制造理念,對3D打印這一新興技術的戰略意識認識不足。3D打印設備相對價格昂貴,企業購置3D打印設備的數量非常有限,應用范圍狹窄。同時目前在國內假肢矯形器裝配、康復工程等學科的課程體系中,缺乏與3D打印相關的專業教育,只停留在部分學生的課外興趣研究層面,針對3D打印在假肢矯形器(康復輔具)方面的推廣培訓體系也尚未建立。

4 總結

3D打印技術、設備及材料等方面還需要不斷改進和完善,隨著康復領域的發展,在幫助殘疾人改善功能及生活質量方面,3D打印具有廣闊的市場應用前景[21]。3D打印在假肢、矯形器等康復輔具方面的應用,能夠對假肢矯形器產品創新方面提供很大的幫助,并可以提供更多有效的方法來解決臨床康復需求。未來3D打印在假肢矯形器方面的研究,將受益于明確3D打印成形過程如何對傳統制作工藝進行革新或補充,以及3D打印產品與傳統產品相比較的優缺點。