液體火箭發動機多維力測量裝置原位校準技術研究

李志勛,王宏亮,趙印明,陳柯行

(1.西安航天動力試驗技術研究所,陜西 西安 710100;2.航空工業北京長城計量測試技術研究所,北京 100095)

0 引言

火箭發動機多維力測量技術一直以來是發動機測試領域所關注的重點[1]。近年來,六分力測試轉臺和六分力天平已成為火箭發動機試驗領域廣為采用的多維力測量方式,發動機設計過程中也已逐步將真空多維力測量列為常態化試驗需求。其中文獻[2-3]采用了六分力測試轉臺的測試方案,文獻[4-5]采用了六分力天平的測試方案。受傳感器安裝狀態、推進劑供應管路約束、現場環境溫度變化等影響,多維力傳感器出廠時的實驗室校準系數,已不適用于液體火箭發動機試驗現場測試使用。

目前,關于如何測準和測全發動機多維力已成為試驗過程高度關注的問題。為提高多維力測量精度,針對發動機多維力測量裝置開展試驗現場原位校準技術研究,建立了一套多維力測量與現場原位校準一體化裝置,重點解決真空環境遠程控制、精確自動校準問題,通過分析真空、溫度、管路約束等對多維力測量的影響,提出相應的解決措施,降低試驗系統各個環節對多維力測量所造成的不利影響,為發動機多維力測量提供了保障條件。

1 多維力測量與校準系統原理與組成

發動機多維力測量與校準一體化裝置主要由推力測量系統、推力原位校準系統、數據采集與顯示系統組成,系統原理如圖1所示。多維力傳感器作為被校準對象,標準力傳感器用于溯源;力源加載裝置用于提供標準力源,采用伺服電機與電動缸方式加載標準力源。

圖1 校準系統示意圖

多維力測量系統由定架、推進劑供應管路、控制氣管路、測量線纜、力源加載轉換器、多維力傳感器、采集系統、采集計算機及解耦軟件構成。力源加載轉換器設計為圓盤形式,用于連接標準力源加載電動缸與多維力傳感器將標準力源加載力傳遞到多維力傳感器上。測量時,力源加載轉換器則用于連接發動機與多維力傳感器,其實物如圖2所示。校準軟件用于實現校準過程的自動化控制以及校準后的數據處理,實現X向、Y向、Z向、X軸扭矩、Y軸扭矩、Z軸扭矩的校準,測量與現場校準裝置。

圖2 多維力測量與現場原位校準一體化系統

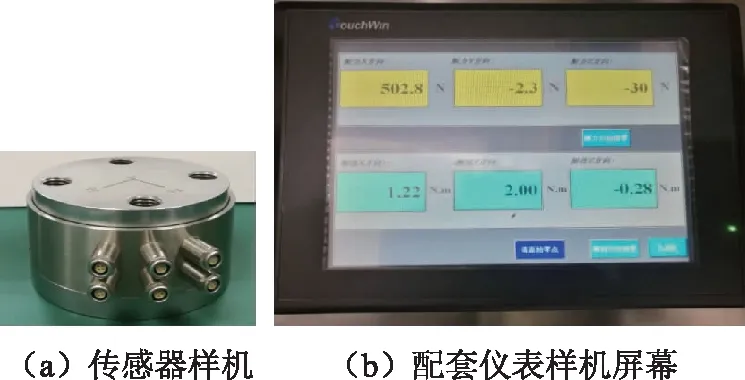

多維力原位校準裝置用于實現發動機點火前推進劑供應管路、控制氣管路、測量線纜約束下的校準;多維力傳感器是四柱式高精度電阻應變式力傳感器,為被校對象[6],如圖3所示。

圖3 傳感器樣機及配套儀表樣機

2 多維力測量裝置自動快速精確校準技術

2.1 自動快速精確校準技術

發動機點火試驗在高空模擬試驗艙內進行,而真空艙為臥式結構,如圖4所示。進行推力測量時,發動機安裝狀態為水平安裝。發動機進行高空模擬試驗時艙門封閉,擴壓器后端蒸汽引射系統工作維持真空,由于蒸汽引射系統的工作時間有限,發動機必須在有限的時間內完成高空模擬試驗的性能測量與校準過程。試驗時間緊、成本高是發動機高空模擬試驗的一個顯著特點[7],這要求多維力原位校準系統具備真空環境下標準力源的精確加載、力源加載的快速、遠程以及自動控制的特點。

圖4 發動機火箭試驗系統

采用基于電動缸的力源加載方式,控制原理如圖5所示。為實現標準力源的自動快速加載功能,主要采取精確加載、快速加載及遠程自動控制技術。

圖5 自動快速校準力加載控制原理

1)精確加載技術

標準力傳感器誤差優于0.005%,DMP40測量誤差優于0.003%,可確保標準力源的測量誤差優于0.01%。標準力源加載通過對伺服電機的細分控制[8]來實現,當標準力傳感器測量值與設定值的偏差小于0.3%時,停止電機轉動并維持不少于5 s的穩定時間。

2)快速加載技術

采用模糊控制器技術對力源加載過程進行快速調節。按照標準測量力值與設定值的偏差大小,將力源加載過程分為兩段:大偏差段和小偏差段[9],大偏差段大于等于80%,小偏差段小于等于20%。在大偏差段控制電動缸以較高的位移速度進行運動,實現短時間內小超調的條件下到達小偏差區。在小偏差段控制電動缸以低的位移速度進行運動,消除擾動及滯后的影響,實現對力源加載的高精度控制。

3)遠程自動控制技術

真空環境下的推力現場校準必須解決遠程自動加載力源的問題。主控計算機放置于遠端測控中心,與DMP40數據采集器和控制器建立遠程通訊連接,校準軟件按照六檔三遍[10]的預定程序控制電動缸進行力源加載,如圖6所示,加載檔位不少于33檔,每檔駐點時間可調(最長10 s)。

圖6 典型控制程序圖

2.2 自動加載性能測試

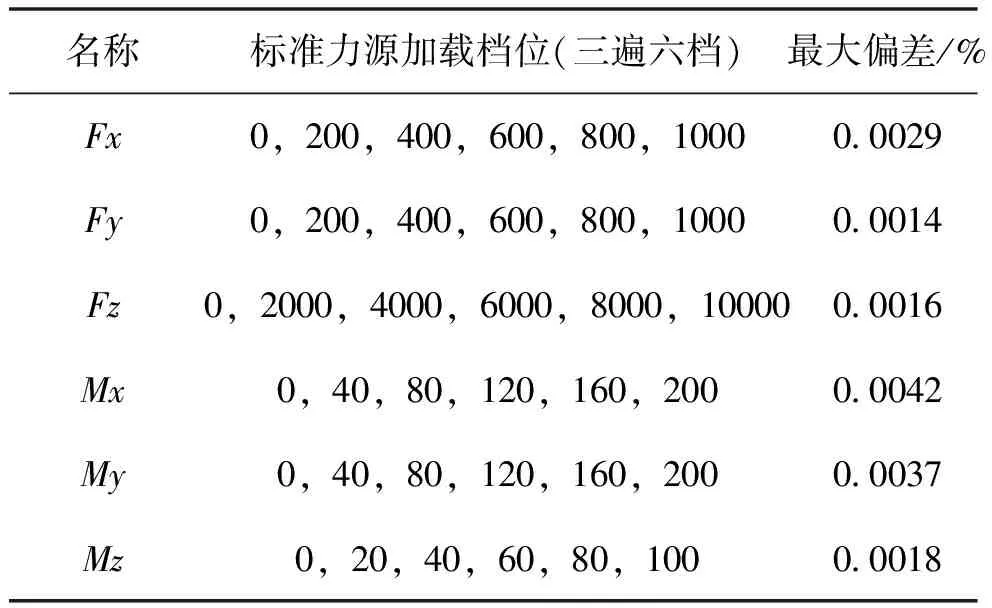

在100 Pa真空環境下,采用自動校準軟件分別對Fx(水平),Fy(垂直),Fz(主推),Mx,My,Mz進行力源加載輸出調試,其測試數據見表1。

表1 標準力源輸出

由表1知,Fx,Fy,Fz標準力值的輸出誤差均優于0.03%,Mx,My,Mz扭矩的輸出誤差均優于0.05%。每一個方向按照三遍六檔的加載時間由手動加載的40 min縮短為自動加載的12 min,實現了快速校準功能。

3 多維力測量不確定度影響因素分析及解決措施

3.1 溫度影響分析

受發動機點火過程中熱輻射及熱傳導的影響,多維力傳感器各個測力組件的彈性模量特性發生改變,導致推力測量的零位及靈敏度出現偏差。為分析發動機多維力測量過程中的溫漂影響,將整套多維力測量系統放置于高低溫試驗箱內,如圖7所示,對其進行不同溫度環境下的推力原位校準。

圖7 高溫環境下的推力校準

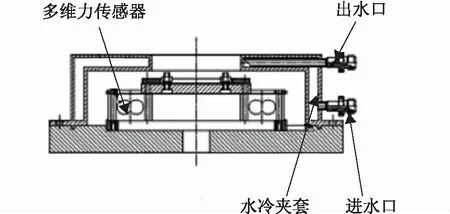

采用高低溫試驗箱分別建立0,20,40,60,80℃等溫度環境條件,開展多維力測量裝置的校準工作,以獲取不同溫度條件下的多維力校準數據(表2)。由表2知,隨著環境溫度變化對傳感器的系數有一定影響,最大影響量達到了0.5%。需要對多維力測量裝置采取必要的防隔熱措施,降低多維力傳感器和標準力傳感器受溫度變化的影響。采用帶水冷隔熱裝置后,再次對裝置進行溫度環境變化校準測試,結果顯示采取隔熱防護后(圖8),測量裝置受溫度的影響降低。

圖8 傳感器水冷隔熱罩

表2 不同溫度下的校準測試

3.2 管路安裝影響分析

推進劑供應管路是影響發動機推力測量不確定度的重要因素之一。受管路增壓、高溫及振動環境的影響,管路約束力呈非線性變化[11],在100 Pa,22℃環境下,分別對連接在測量裝置上的氧化劑管路增壓3 MPa、燃料管路增壓3 MPa,并對多維力測量裝置進行原位校準,獲取相應的系數(表3)。采用硬管連接測量裝置,因管路安裝狀態的影響,裝置各向系數在管路增壓后變化較大,尤其是在扭矩方向,需要對管路采取柔性設計以減低其安裝誤差造成的測量不確定度。

目前推進劑供應管路通常采用纏繞式結構來增加管路柔性、降低管路剛度,減小管路約束力。為滿足管路“柔性+剛性”的設計要求,將推進劑供應管路設計成“Z”字型,如圖9所示,在整體結構上保證入口管路垂直于主推力方向,并使氧化劑和燃料管道對稱于主推力軸線。對于發動機入口附近的管路,設計為“U”型結構(近似為彈簧結構原理)[12],可將發動機點火所產生的微小位移消耗掉,減少入口管路帶來的約束力。

圖9 推進劑供應管路設計

采取柔性設計后,管路在增壓后對Fx,Fy,Fz的系數影響明顯小,對Mx,My,Mz力矩的系數影響有一定程度的降低。

表3 管路增壓前后校準系數

3.3 真空環境影響分析

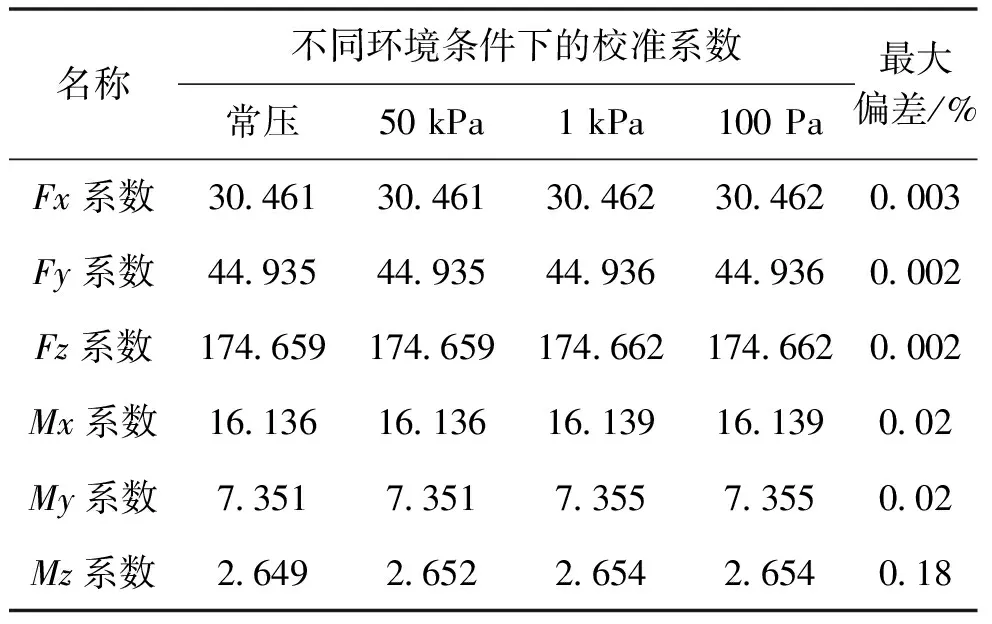

22℃條件下,分別在常壓、50 kPa,1 kPa,100 Pa環境下對多維力測量傳感器進行原位校準,由表4知,真空環境對校準系數影響較小。

表4 不同真空環境下的校準系數

4 結論

隨著多維力測試技術在液體火箭發動機試驗領域的逐步應用,真空環境下的原位校準工作顯得尤為重要,已成為提高多維力測量精度的重要措施之一。針對某型號試驗所用的多維力測量裝置,本文開展了現場原位校準技術研究,分析了多維力測量裝置不確定度的影響因素。試驗測試結果表明:

1)快速自動校準系統加載精度高,分力力值加載誤差均優于0.03%,扭矩的輸出誤差均優于0.05%。每一個方向按照三遍六檔的加載時間由手動加載的40 min縮短為自動加載的12 min,實現了快速校準功能。

2)真空氣壓環境對推力校準系數影響較小,可忽略不計。而環境溫度對推力校準系數影響明顯,最大影響量達到了0.5%,有必要對矢量力測量傳感器采用隔熱防護措施。

3)試驗管路增壓對Mx,My,Mz力矩的校準系數影響明顯,最大影響量達到了4.5%,管路增壓下的原位校準是有必要的。