雙速傳動裝置滾棒離合器卡簧斷裂故障分析

張海華,趙鐵軍

(1.海軍駐沈陽導彈專業軍事代表室,遼寧 沈陽 110016;2.中國航發黎明,遼寧 沈陽 110043)

1 故障現象

燃機在地面起動成功后,直流電機信號燈不滅,起動發電機無法從“起動機”轉到“發電機”工作狀態,導致燃機停止使用。更換雙速傳動裝置后故障排除,因此確定雙速傳動裝置內離合器故障是燃機停止使用的原因。

2 故障檢查

分解檢查故障雙速傳動裝置發現,滾棒離合器[1]內卡簧斷裂,其余部件未見異常。

2.1 斷口檢查

2.1.1 宏觀檢查

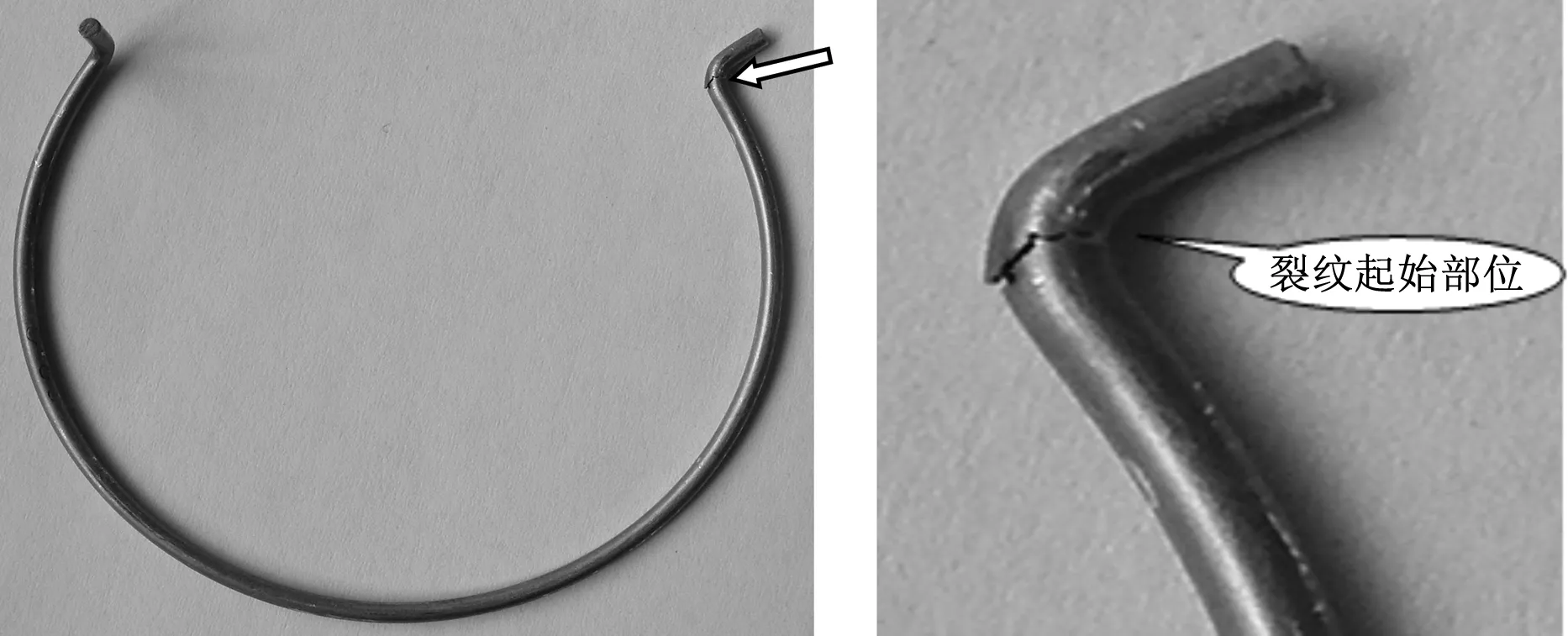

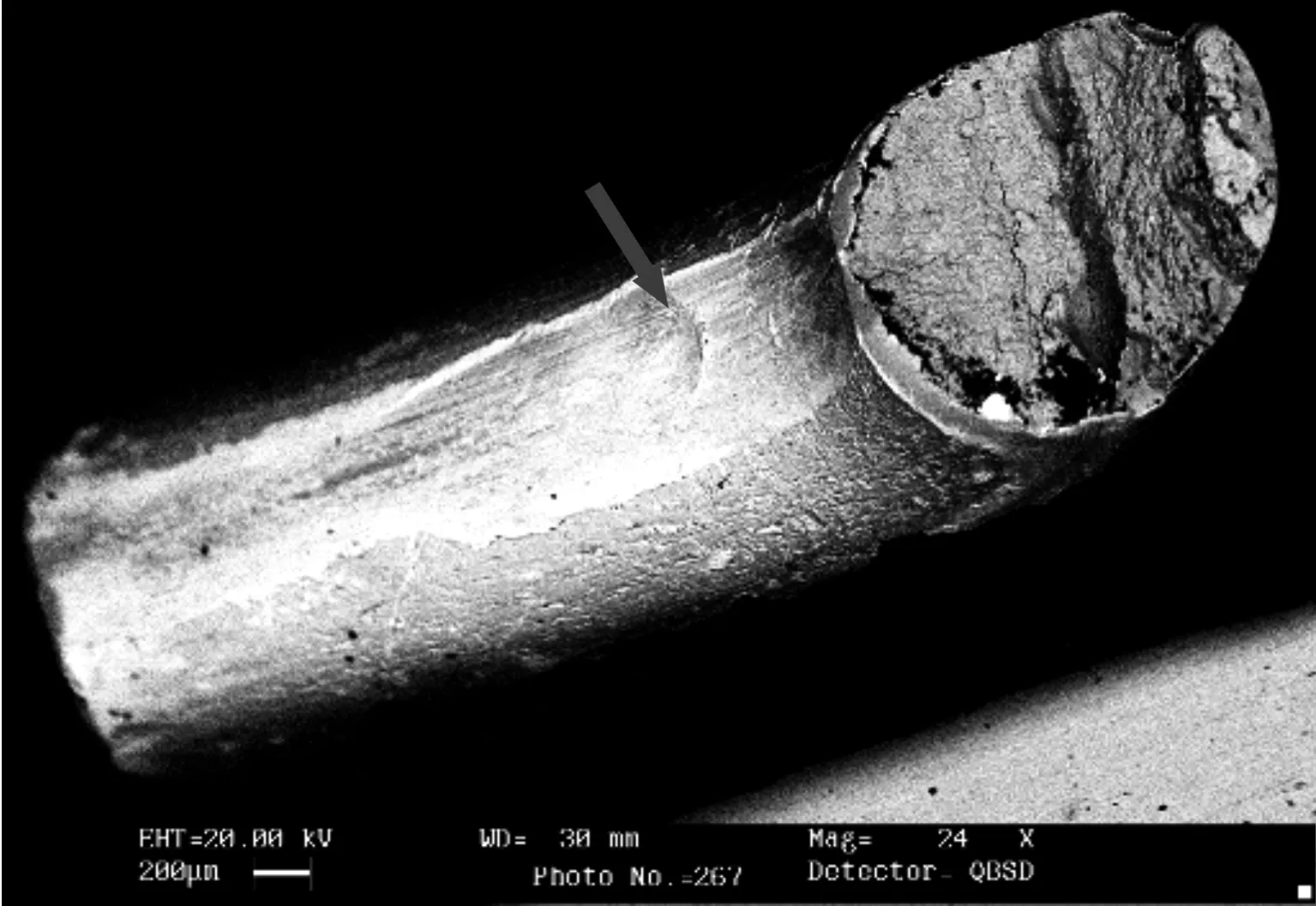

觀察卡簧斷口的宏觀形態如下:故障卡簧類似Ω型,一側端頭向上彎曲,另一側在平面方向向右側彎曲,斷裂部位在右側彎曲處(見圖1)。圖1中箭頭所指位置即為卡簧的斷裂部位,斷裂起始部位的放大形貌如圖2所示。

圖1卡簧外觀圖2斷裂位置放大形貌

經實體顯微鏡觀察可知,卡簧斷口呈灰黑色,在卡簧靠近R一側斷口較平坦,平坦區面積約占斷口面積的1/2;靠近卡簧內圓的斷口較粗糙,而且平坦區和粗糙區有較大的起伏臺階。

平坦區斷口可見從卡簧R表面起始的放射棱線,平坦區中間部位可見疲勞弧線,粗糙區為瞬斷形貌;因此可知,卡簧是從彎曲部位R處產生疲勞裂紋,裂紋穩態擴展到卡簧1/2半徑位置,由于應力較大且受力方向改變,從而形成臺階并瞬時斷裂。

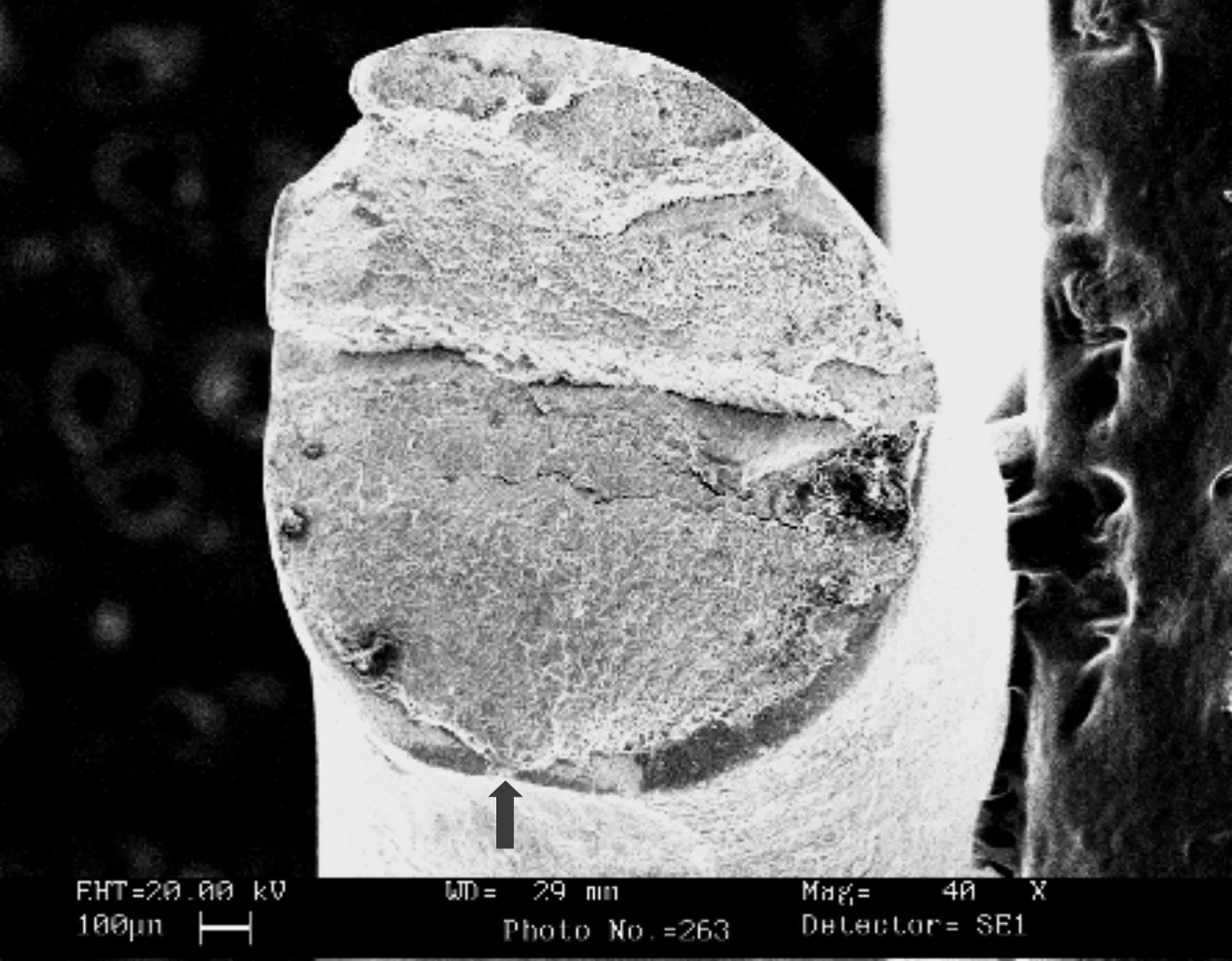

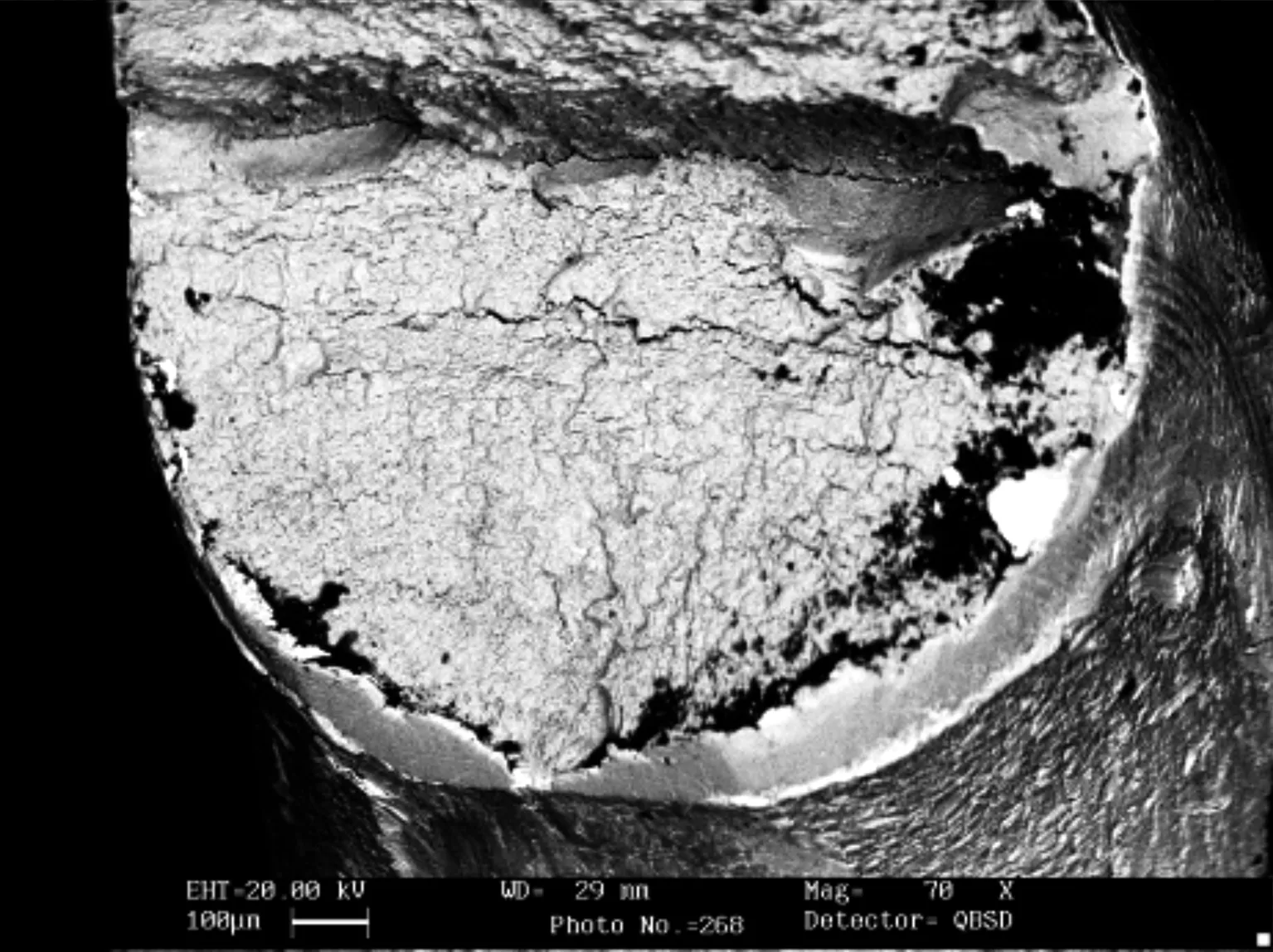

2.1.2 微觀檢查

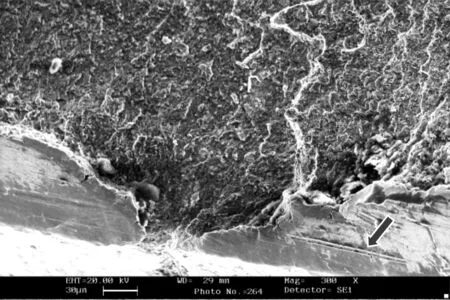

經掃描電鏡觀察,斷口全貌如圖3所示,圖3中箭頭所指處為疲勞源區。疲勞源區的放大圖如圖4所示,由圖4可以看出,疲勞源區放射棱線清晰,疲勞起始于卡簧表面,在鄰近源區的部位即看到疲勞弧線。進一步放大觀察可知,擴展區疲勞條帶細密,有多條二次裂紋。疲勞源區和擴展區均未見冶金缺陷。

圖3 斷口形貌

圖4 斷口源區放大及疲勞弧線形貌

2.1.3 源區附近表面觀察

源區附近表面觀察可見,卡簧彎曲部位有長約3.5 mm、寬約0.6 mm的縱向摩擦痕跡,在靠近R處該痕跡有金屬堆積現象(見圖5),該痕跡是卡簧與離合器護圈凹槽接觸時產生的。源區側面放大觀察可見,沿卡簧橫向分布著擦痕(見圖6)。另外,故障件離合器護圈凹槽的側棱邊打磨很粗糙,轉接處存在小的棱邊,不符合此處R2轉接圓滑的要求。

圖5 卡簧彎曲部位的摩擦痕跡

圖6 源區側面的擦痕

2.1.4 斷口觀察結論

斷口觀察可知,卡簧斷裂為疲勞斷裂,裂紋起始于轉接R處,疲勞源區未見冶金缺陷[2],卡簧裂紋的產生可能與離合器護圈凹槽轉接過渡不圓滑有關。

2.2 故障件的解剖檢查

故障件解剖后,檢查了各零件的相關尺寸,除護圈槽不合格外(R2 mm實際僅約為R0.5 mm),其余零件(主動齒輪、離合器、凸輪和滾子)均合格。

在故障件模擬恢復原狀態過程中發現,組合鉆孔時,故障件的保持架與夾具的劃線沒有對正,測量前蓋板上孔角度為10°,按圖樣要求偏斜約2°,換算成行程距離,增加了約1 mm。

測量卡簧的展開長度為124.835 mm,是設計圖樣要求的展開長度124.484~130.715 mm的下限,卡簧收緊時纏繞凸輪φ40 mm軸面,此時彈簧鉤被拖拽。

3 綜合分析

3.1 機理分析

3.1.1 雙速傳動裝置工作原理

雙速傳動裝置[3]由鎂合金制成的雙速傳動機匣殼體和蓋子組成,其中安裝有棘輪離合器、滾棒離合器和摩擦離合器。

當燃機起動時,起動發電機帶動燃機和附件工作[4]。這期間,棘輪離合器中被彈簧頂起來的制動爪處在棘輪式齒輪的槽內,使棘輪離合器[5]處于嚙合狀態。扭矩的傳遞路線是從起動發電機經離合器撥輪和摩擦離合器至主動齒輪[6],主動齒輪傳給棘輪式齒輪,再經棘輪離合器傳給撥輪,最后經齒輪的內花鍵傳遞給發動機,滾棒離合器不參與工作。

燃機起動之后,當燃機N2轉速達到32%時,燃機工作狀態是高壓壓氣機帶動滾棒離合器和摩擦離合器工作,棘輪離合器不參與工作[7],起動發電機轉為發電狀態。從動齒輪用花鍵連接著滾棒離合器的凸輪成為主動,其外圈成為被動,使凸輪轉速高于外圈轉速,使滾子楔緊,從而將燃機的扭矩經主動齒輪和摩擦離合器直接傳給起動發電機。一旦滾棒離合器的卡簧斷裂,傳遞線路中斷,摩擦離合器和電機就會停止轉動,符合發現的故障情況。

3.1.2 滾棒離合器工作原理

滾棒離合器由星形輪、護圈、外環、蓋板、滾棒和卡簧等組成[8],其結構圖如圖7所示。圖7中,8個滾棒裝到護圈周圍的孔內,用以保護滾棒的相對位置不變。套在星形輪外部的護圈和星形輪之間還裝有1個卡簧,卡簧的一端插在星形輪的小孔內,另一端卡入護圈的槽內,卡簧的彈力總是力圖消除外環、滾棒和星形輪三者之間的間隙,使離合器處于接合狀態。

圖7 滾棒離合器結構圖

在護圈上還固定有前蓋板,前蓋板的2個凸邊在星形輪的凹槽中,其作用如下:1)在外環轉速大于星形輪轉速情況下,防止滾棒越過空腔中間而被星形輪的另一邊卡住;2)限定卡簧在彈性范圍內工作,防止偏斜造成的彈性改變。

3.2 制造質量分析

解剖分析表明,前蓋板的2個凸邊在星形輪的凹槽中有偏斜(偏斜約2°),相當于卡簧的伸長量增加了1 mm,這個伸長量使應力增加,加速了卡簧的疲勞。這個偏斜的產生是由于裝配過程中未能對正凸邊凹槽的中線造成的。工藝要求對正凹槽的中線再鉆前蓋板的鉚釘孔,一旦鉚釘孔鉆完就無法進行修正。從故障件的偏斜看,主要是在這道工序卡簧加大行程,導致應力增加而產生疲勞。

護圈與卡簧轉角處的接觸部位轉接R不圓滑,該處工藝要求為R2 mm,實際測量約為R0.5 mm,而實際上僅用銼刀修過且粗糙,已經加大行程、應力增加的卡簧與粗糙表面摩擦,使卡簧的摩擦部位產生堆積加劇了疲勞的產生。

還有一個不利因素是卡簧恰好是展開長度的下限,這些綜合因素共同作用導致了卡簧逐漸形成疲勞而斷裂。

3.3 彈簧表面的脫碳檢查

為了查驗斷裂故障是否與彈簧在熱處理時脫碳有關,做了故障件的脫碳檢查。結果表明,在彈簧的橫截面磨金相,未見脫碳層,因而排除材料和熱處理缺陷[9]。

3.4 模擬試驗

該燃機已生產多年,滾棒離合器首次出現該故障,分析是由多個因素影響造成,屬于個別問題。為模擬故障再現,人為制作一個類似故障件的滾棒離合器,進行轉動范圍內的疲勞試驗后,模擬試驗的斷口與故障件類似,實現了故障再現。

4 結語

綜合上述分析可知,該故障是由于前蓋板、護圈及卡簧的加工質量問題造成的,與使用無關,也不影響其他燃機的使用。

這是一個由綜合因素引起的概率極小的故障。燃機起動周期結束后,滾棒離合器已投入工作,能夠帶動發電機運轉,不影響燃機工作。如在地面試車發生類似故障,可在現場直接排除。為避免故障的再發生,生產現場應采取如下控制措施:1)在組合鉆前蓋板孔時,將夾具上的刻線位置由目視對正改為定位塊固定槽定位,確保設計要求角度;2)單件離合器護圈[10]槽口R2 mm的加工方式由銼修改為銑床加工,將相鄰表面形成的棱邊打磨圓滑,使整個圓弧與相鄰表面形成圓滑轉接,防止出現棱邊凸起。