壓配件失效原因及改進方法研究*

唐 霞

(無錫科技職業學院,江蘇 無錫 214028)

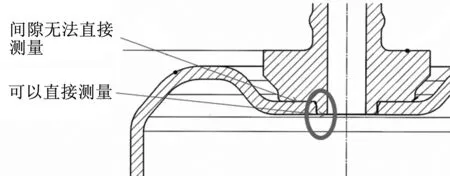

某壓配件的壓配區域間隙要求<100 μm。首檢發現小壓配機壓配好的產品高度存在超差,肉眼可辨別出部分失效件和端蓋配合處有一定的臺階(見圖1a),蓋配件如圖1b所示。

a) 配合處有臺階 b) 蓋配件圖1 失效的壓配件

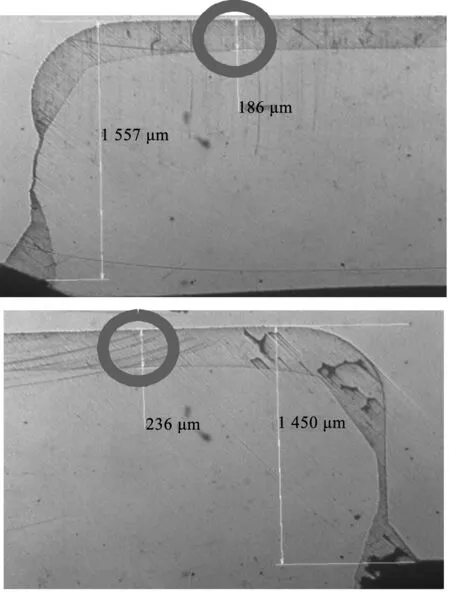

工藝和質量人員將壓配好的問題零件釬焊后切金相,檢測發現,壓配區間隙為186和236 μm,未達到<100 μm的要求(見圖2);且由壓配端蓋生產零件時容易產生零件脫落。

圖2 失效零件金相

本文針對壓配件的配合間隙偏差和壓配件與端蓋的配合剝落現象,利用質量管理的“人-機-料-法-環”五要素,分析了壓配件間隙過大的原因,并提出了合理的改進措施。

1 “人-機-料-法-環”法

在全面質量管理理論中的5個影響產品質量的主要因素有:1)制造產品的工作人員,即“人”;2)制造產品所用的設備,即“機”;3)制造產品所用的原材料,即“料”;4)制造產品所用的方法,即“法”;5)產品制造過程中所處的環境,即“環”。

人員管理是企業產品制造管理中最關鍵的一步,是提高產品生產效率的關鍵;企業的人員管理、生產的各工序、各部門之間的協調性、生產中設備是否能夠正常運作、工具選用是否合適等是影響產品質量的重要因素。

2 壓配件失效原因分析

抽檢同一批來料壓配件和端蓋由老壓配機生產出的零件,未發現不合格品。說明現在使用的小壓配機不穩定,當即停止生產并封存機器。針對壓配間隙過大失效的可能性,本文從供應商來料、測量方法和工裝有效性等方面進行潛在失效原因分析,生產過程分析如圖3所示。

圖3 “人-機-料-法-環”法間隙原因分析

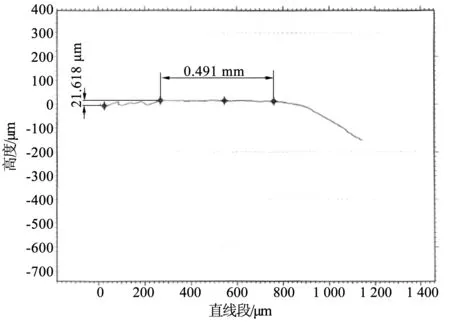

1)供應商來料。分析發現,壓配件配合處圓外徑(7.09±0.025)和倒角(R0.4)尺寸均符合圖樣要求,端蓋孔徑為7.0~7.3 mm,說明來料無問題[1]。檢查同一批來料用老壓配機壓配的零件,未發現相同問題。利用通規和子規檢查端蓋壓配孔徑,結果誤差在7±0.04范圍內,正常。端蓋桃形孔光亮直線段為0.491 mm,高度差為21.618 μm(見圖4)。

圖4 端蓋孔光亮度檢測

2)測量方法。由于無法直接檢測焊縫寬度,所以根據圖樣尺寸,結合供應商來料穩定性,對尺寸鏈進行修正,計算出合格零件的壓配件和端蓋配合處的高度差范圍,最終定為<0.08 mm(見圖5中圓圈處)。

圖5 壓配件和端蓋配合處的測量

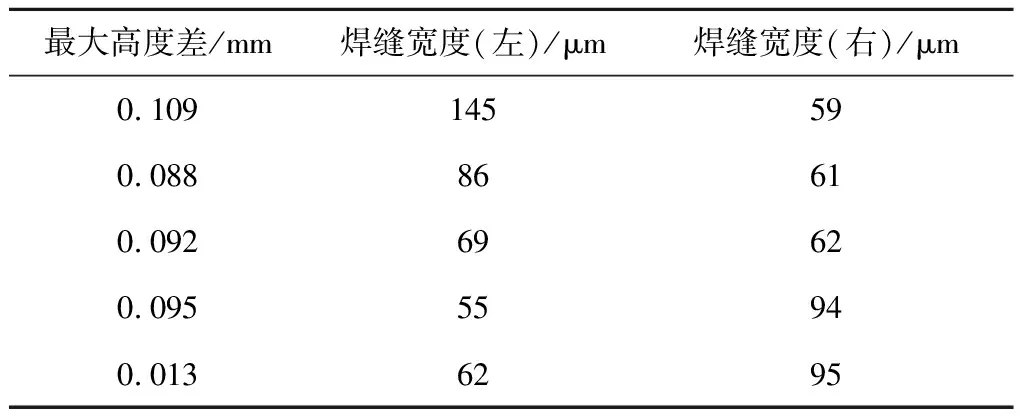

挑選幾件極限零件,記錄最大高度差數據,試驗結果見表1。釬焊后切金相,觀察相應的焊縫寬度。從試驗結果可以看出,<0.08 mm是比較安全的范圍;0.08~0.09 mm處于臨界狀態;>0.100 mm時不能保證焊縫寬度≤100 μm。

表1 壓配件配合處試驗結果

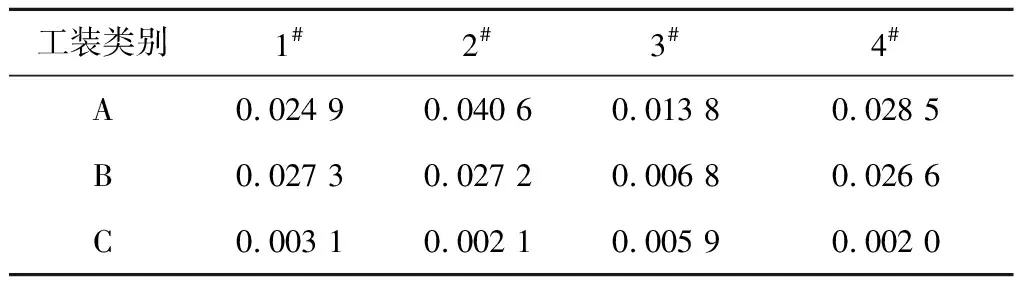

3)工裝有效性。壓頭拆下后發現端蓋工作面凹凸不平,檢測不同的工裝設備壓配零件的接觸工作面的平面度,數據見表2。

表2 不同工裝壓配零件的接觸面的平面度對比

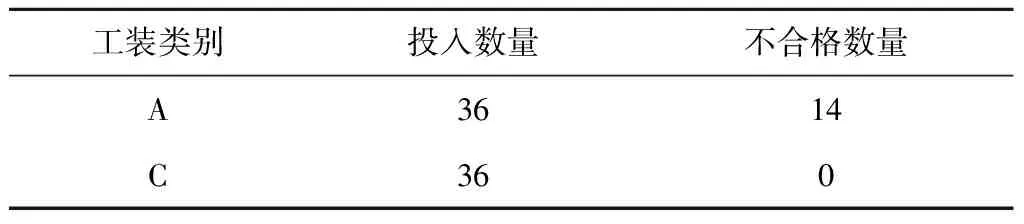

從表2可以看出,工裝A和B的平面度為0.02~0.04 mm,而工裝C平面度為0.002~0.006 mm。用同一批蓋子,分別用工裝A和C壓配子零件,并測量其高度差,以高度差<0.08 mm判定合格與否,數據結果見表3。由此可見,工裝平面度對壓配間隙有很大影響。

表3 工裝工藝對壓配件的效果影響

3 改進措施

通過分析壓配件失效原因,制定改進措施如下。

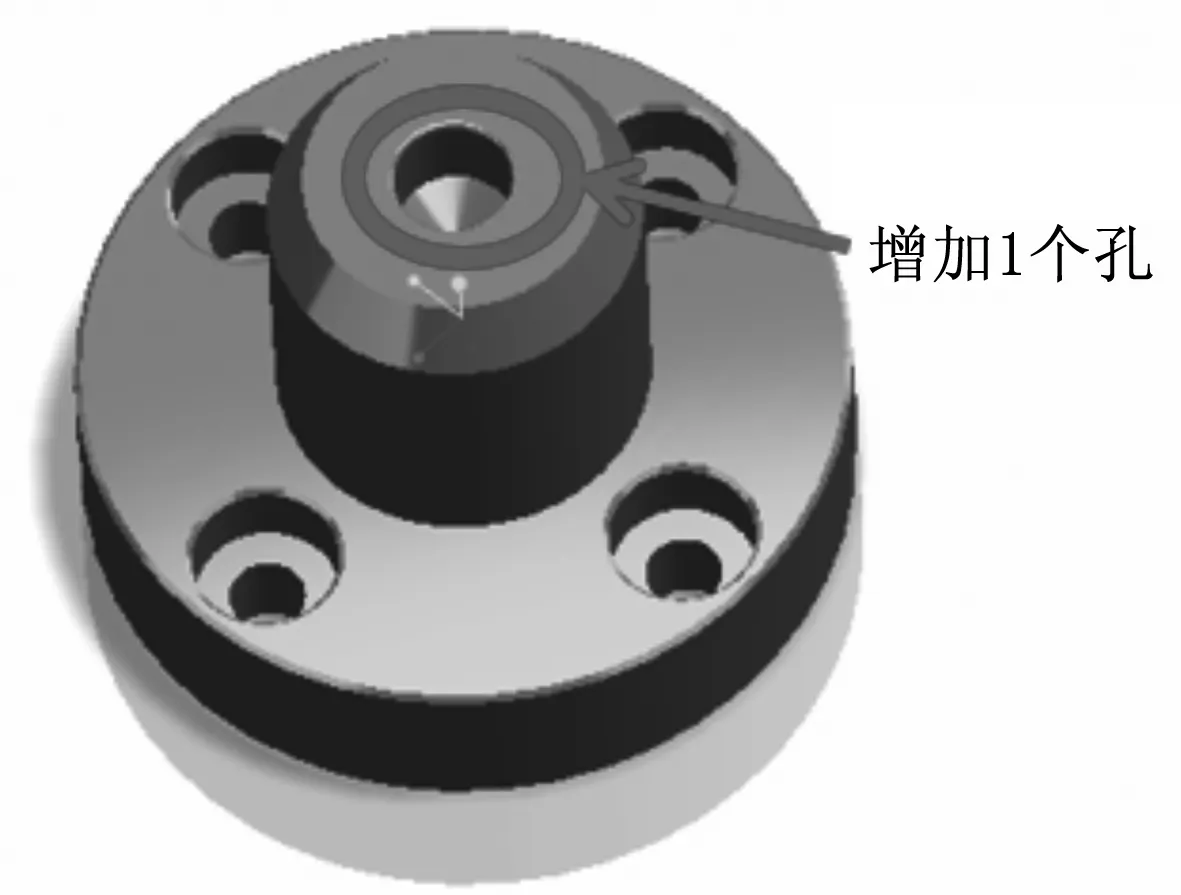

1)優化壓頭工裝。壓頭拆下后發現,工作面凹凸不平,重新銑平后在壓頭中間打1個φ10的孔,使其在壓配時讓開壓配件(見圖6)。

圖6 壓頭工裝改進

2)優化壓配工裝。重新設計制造新的壓配工裝,并規定平面度、平行度等要求。

3)更新生產工序,返工工藝文件。更新PFMEA、CP和WI,添加工裝壽命到期失效模式,規定工裝更換周期、鑒定周期,添加工裝壽命記錄表。

4)選擇合適的端蓋壓配零件。同樣條件下壓配不同的端蓋,壓配后的壓配件與端蓋配合的松緊度有區別。若壓配件與端蓋壓配后,兩者壓配配合的直線段相對較短,則只需較小的力即可將壓配件與端蓋分離,即壓配件容易剝落。

4 結語

根據“人-機-料-法-環”方法全面管理產品質量,分析本案例中的壓配件失效的原因主要體現在工裝設備的周期性鑒定,產品作業指導書中未規定工裝壽命,未記錄工裝壽命,造成工裝失效且沒有及時發現,從而生產出不合格的零件。另外,應選擇合適的端蓋與壓配件配對,解決生產過程中的壓配件脫落或垂直度超差問題[2]。