Incoloy825閥門開裂原因分析

(中化泉州石化有限公司設備部,福建 泉州 362103)

1 Incoloy825閥門主要參數

某公司渣油加氫處理裝置Ⅱ系列間斷注水線截止閥(規格DN80 1500LB,鑄造,閥體材質Incoloy825)于2014年12月巡檢時發現其對接焊縫上有1處砂眼。通過調整工藝操作和關閉相關閥門等隔離措施暫時停用了該間斷注水線。2015年6月Ⅱ系列換劑檢修期間,檢修單位對砂眼部位進行打磨后滲透檢測(PT),準備補焊時觀察到其閥體和焊接坡口部位有較多裂紋。隨即聯系該閥門廠家派技術人員到現場,在廠家人員的見證下擴大了閥門檢查范圍,對裝置內類似部位的同廠家Incoloy825閥門(共計20臺)的閥體和焊接坡口處均進行了PT,都發現了大量表面裂紋。同時,對相關Incoloy825閥門的裂紋部位進行了輕度打磨(打磨深度約2~3 mm),裂紋均未消除。發現裂紋的Incoloy825閥門主要參數見表1。

表1 Incoloy825閥門主要參數

觀察到裂紋后,設備專業立即組織維保單位對更換下來的舊閥門進行了取樣送檢,并委托有資質的第三方檢測機構,對其中的1臺Y型截止閥(Ⅰ,Ⅱ系列間斷注水線)裂紋產生原因進行了分析。

2 開裂原因分析

2.1 宏觀檢查及滲透檢測

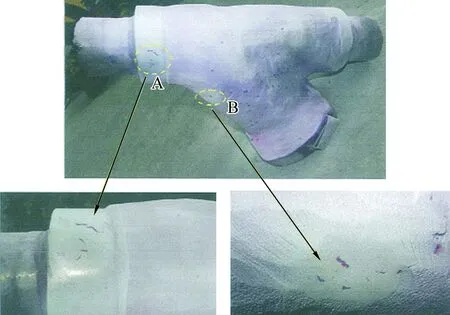

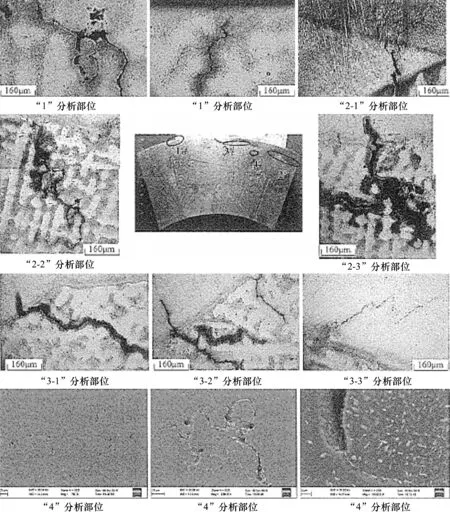

通過對閥門閥體(局部任意選幾點)及焊接坡口部位進行PT,發現閥體和焊接坡口側有較多裂紋。裂紋有單個的,也有密集的。其中密集裂紋見圖1中A和B,A處面積約40 mm(縱向)×50 mm(環向),最長一條約18 mm;B處面積約40 mm(縱向)×20 mm(環向),最長一條約7 mm。在閥體上還發現大面積的麻坑,麻坑直徑約1.5 mm,深度約1.5 mm。

圖1 閥門裂紋宏觀形貌

2.2 化學成分分析

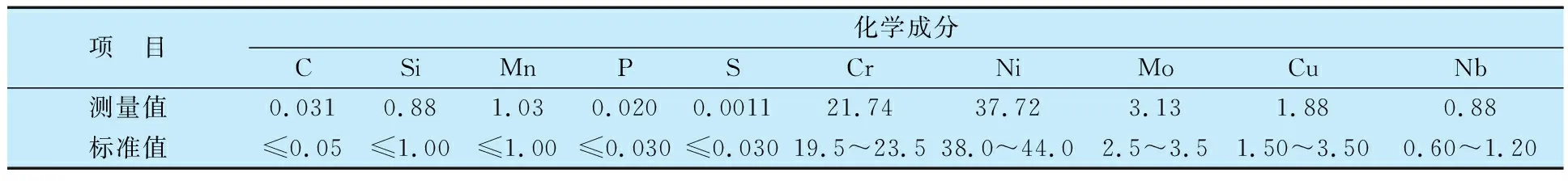

對閥體取樣進行化學成分分析,結果見表2。由表2看出閥體化學成分滿足相關標準的要求。

2.3 拉伸試驗

從閥體上截取拉伸試樣,拉伸試驗結果見表3。由表3可以看出,閥體的抗拉強度滿足相關標準要求。

表2 化學成分分析結果 w,%

表3 拉伸試驗結果

2.4 金相分析

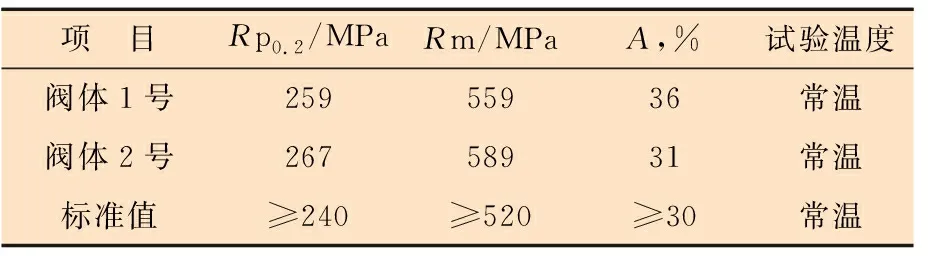

從閥體的A和B處分別截取全厚度金相試樣,厚度約26 mm,見圖2。由圖2可見,金相試樣經化學試劑侵蝕后其表面局部有明顯的補焊痕跡,測得該處補焊最深約7 mm。

圖2 金相試樣取樣部位及宏觀形貌

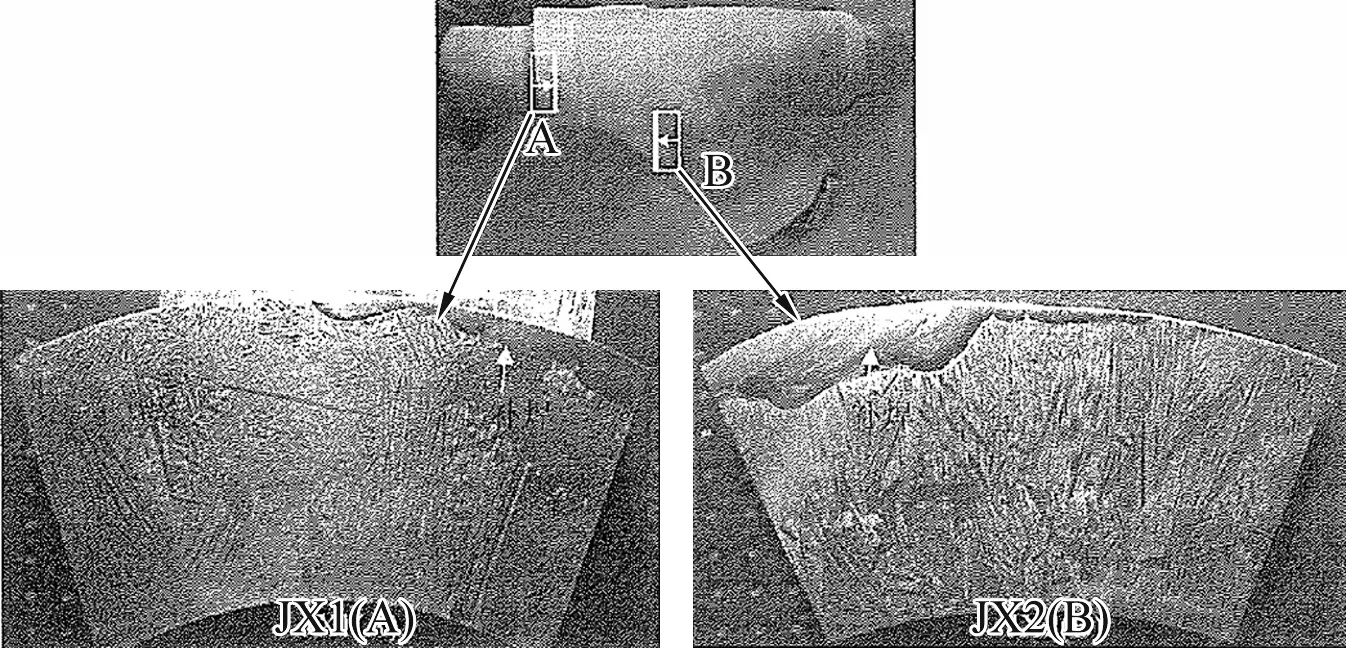

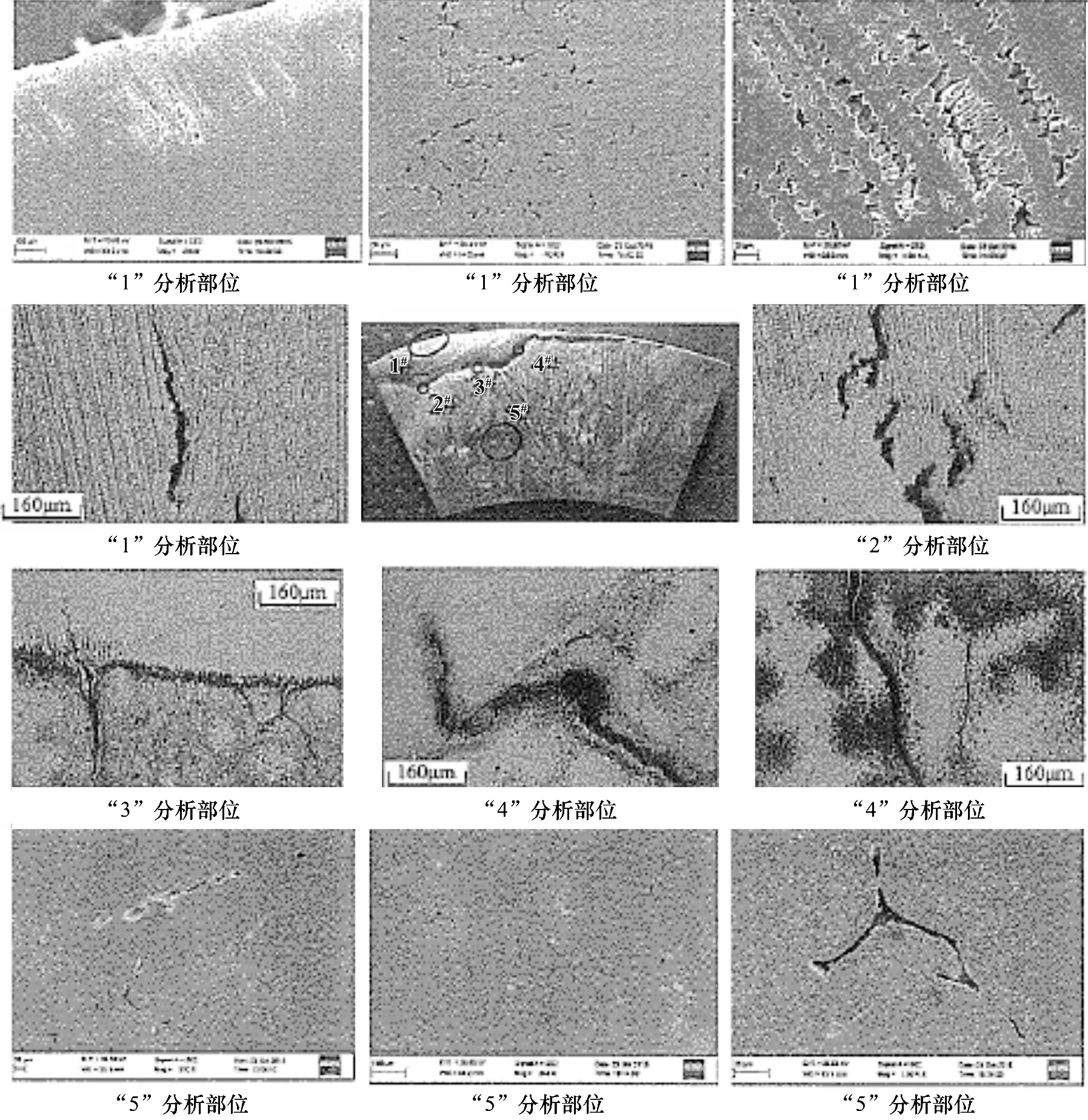

2.4.1 JX1試樣

JX1試樣微觀形貌見圖3。由圖3可以看出,1號部位位于閥體的近外壁,為未補焊處,有沿晶微裂紋存在;2號、3號部位為閥體與補焊焊道的過渡區及附近,有沿柱狀晶晶界擴展的裂紋;4號部位也位于閥體上,可見有明顯的鑄造缺陷(疏松)。

2.4.2 JX2試樣

JX2試樣微觀形貌見圖4。由圖4可以看出,1號部位為補焊處,有明顯的沿柱狀晶擴展的裂紋,在裂紋處還可觀察到凝固斷裂的特征;2號、3號和4號部位為閥體與補焊焊道的過渡區及附近,有較多的沿晶裂紋;5號部位位于閥體上,有明顯的鑄造缺陷(疏松)。

圖3 JX1試樣

圖4 JX2試樣

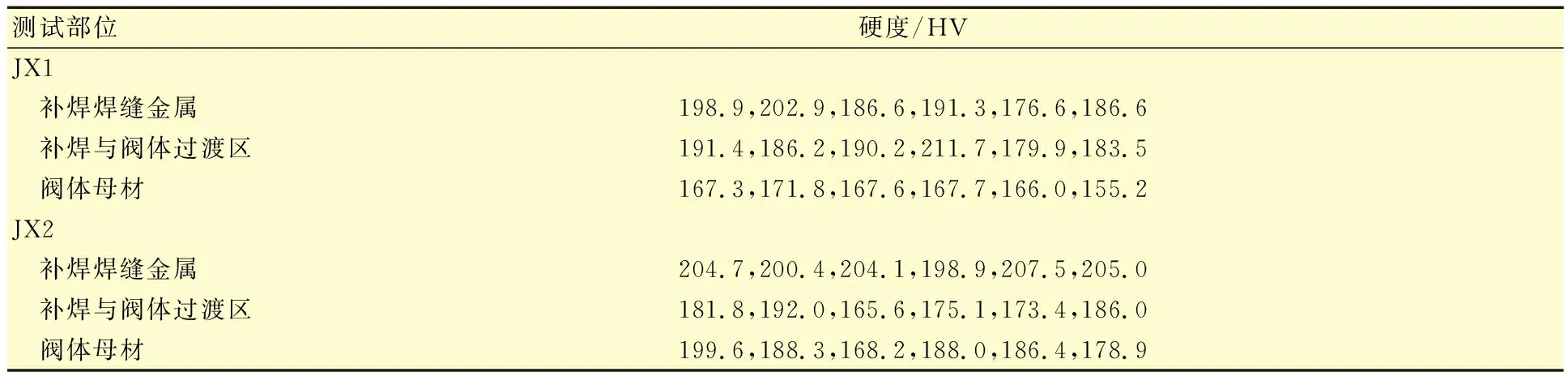

2.5 硬度測試

對金相試樣JX1和JX2進行維氏硬度(HV)測試,測試結果見表4。補焊焊縫金屬的硬度為176~207.5,補焊與閥體過渡區為173.4~211.7,閥體母材硬度為155.2~199.6。由表4可知,所測硬度符合要求。

表4 硬度測試結果

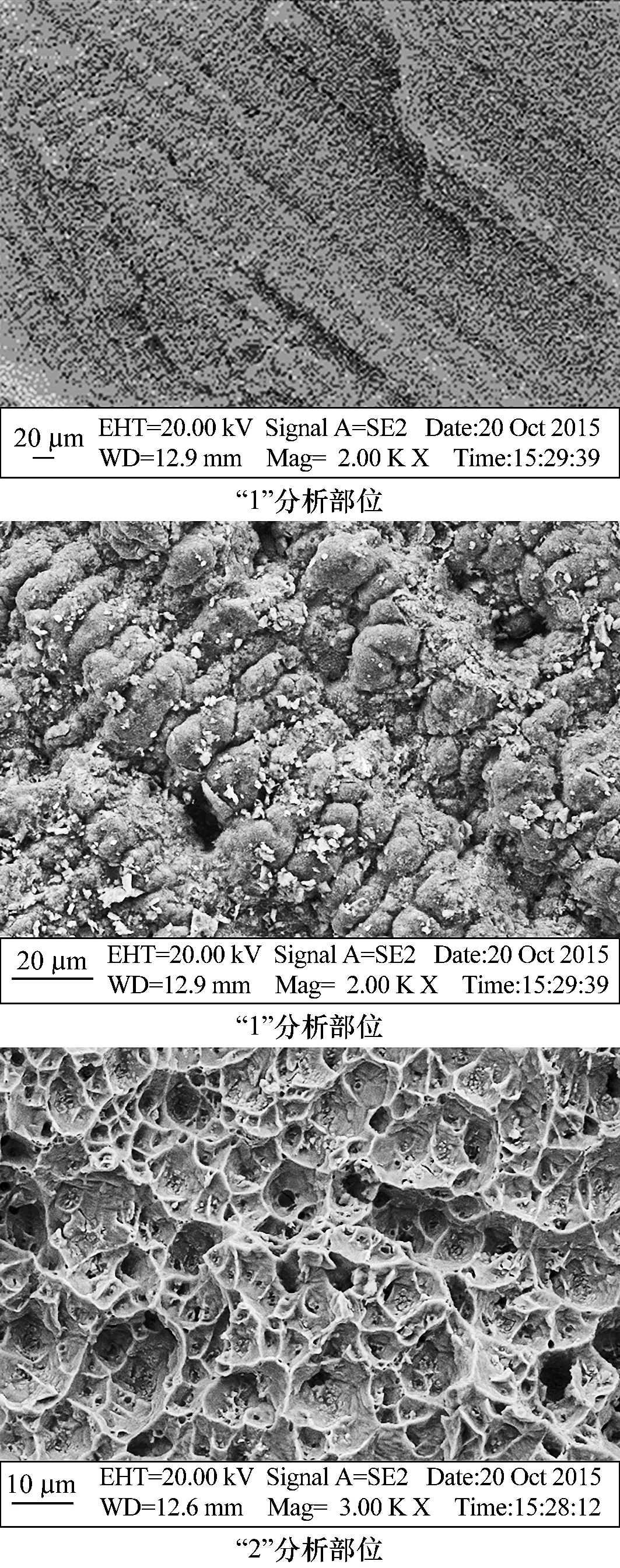

2.6 斷口分析

從閥體A和B處分別截取斷口試樣,編號分別為XM1和XM2。敲開裂紋,斷口的宏觀形貌見圖5。由圖5可以看出,開裂部位呈深褐色斷面,銀白色為人為的敲斷面,裂紋斷裂面距外表面最長(深)約6 mm,斷裂面呈凹凸不平狀。

圖5 斷口宏觀部位

斷口的微觀形貌見圖6。由圖6可見,斷裂面雖然已被氧化,但仍清晰可見樹枝晶的結構形態,該處斷裂面屬典型的焊接熱裂紋形貌,人為敲開面為韌窩形貌。

2.7 X射線能譜分析

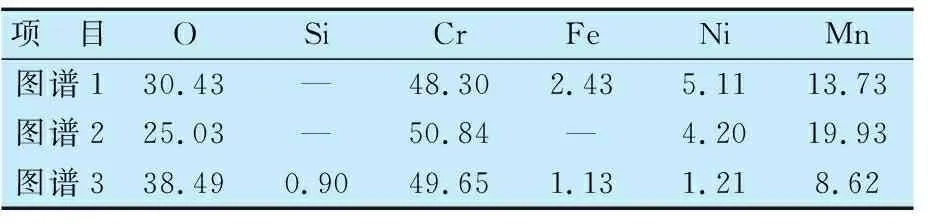

選取XM2斷口試樣中的裂紋斷裂面部位進行能譜分析,分析結果見表5。由表5可以看出,斷口上有較多的Mn元素在晶界富集,這種富集會降低金屬的熔點,在晶粒邊界產生低熔點相。

圖6 斷口微觀形貌

2.8 主要理化分析結果

(1)PT檢查結果表明,閥體外表面有裂紋和麻坑,裂紋最長約18 mm;

(2)閥體的化學成分滿足相關標準的要求;

(3)閥體的拉伸性能指標也能滿足相關標準的要求;

(4)閥體的硬度符合標準要求;

(5)金相和斷口分析結果表明,閥體表面補焊處裂紋具有典型的焊接熱裂紋特征;閥體其他部位的缺陷為典型的鑄造缺陷(疏松或縮松);

(6)能譜分析結果表明,斷口上有Mn元素富集嚴重,這種“富集”會降低金屬的熔點。

3 結論及措施

綜合上述各項試驗、分析結果認為,該Incoloy825閥門閥體上的裂紋有兩種性質,一種是鑄造時產生的缺陷,另一種是閥體表面補焊產生的焊接熱裂紋。

由于高鉻鎳耐蝕合金(包括奧氏體不銹鋼)液態流動性較差,因此鑄造時補縮較為困難,容易出現縮松和疏松類鑄造缺陷,同時焊接過程中也容易出現焊接熱裂紋。從針對閥門進行的解剖分析結果推斷,閥體鑄造后存在許多鑄造缺陷,制造廠僅針對部分缺陷較嚴重的部位進行了補焊,導致既有部分表面缺陷殘留,同時在補焊修復部位又出現焊接熱裂紋。

Incoloy825高壓注水閥閥體外表面裂紋屬鑄造缺陷和補焊產生的熱裂紋,兩者均屬制造缺陷,裝置停工換劑期間進行了檢修更換。