基于風險的檢驗技術在外浮頂原油儲罐群的應用*

,

(1.中國石油四川石化有限責任公司,四川 成都 611930; 2.合肥通用機械研究院有限公司,安徽 合肥 230031)

基于風險的檢驗(RBI)是一種追求系統安全性與經濟性統一的設備管理方法,通過對系統中固有的或潛在的危險發生可能性與后果進行科學分析,給出風險排序,找出薄弱環節,從而確保設備本質安全和減少運行費用。

20世紀90年代初,歐美20余家石化企業為了在保障安全的前提下降低運行成本,共同發起資助美國石油學會(API)開展RBI在石化企業的應用研究工作。多年來,西方發達國家及亞洲的韓國、新加坡等石化煉油廠將RBI方法廣泛應用于成套裝置中的承壓設備的檢驗與維修,使得風險和檢驗維修費用都大幅度下降。近年來,國內也設立多項科研項目支持這項工作。中石油、中石化已成功地將該技術應用到石化裝置承壓設備的風險評估中;但在常壓儲罐領域,應用還較少[1]。

現階段,國內常壓儲罐的檢驗主要采用傳統的定期檢驗或抽檢。相對于RBI技術來說,傳統的檢驗未能將經濟性和安全性有機地結合起來,存在著過度檢驗和檢驗不足的情況,檢驗的頻率、程度和受檢設備的風險不對稱[2]。因此,如果將RBI技術應用在常壓儲罐上,既要保證儲罐安全,又要節省檢維修費用,實現常壓儲罐安全與經濟的協調統一。對煉化企業儲運罐區而言,進行RBI工作的優點主要體現在以下幾方面:

(1)確保儲罐的本質安全;

(2)識別儲罐的損傷機理和失效模式,給出儲罐的風險排序,并以此為依據來對儲罐進行針對性的管理;

(3)給出更加合理的檢驗時間和優化的檢驗策略,提高儲罐的檢驗效率,降低儲罐的開罐頻率,節省儲罐的運行費用;

(4)將儲罐的RBI評估與定點測厚、陰極保護和沉降觀測等措施結合起來,開展常壓儲罐基于風險的設備完整性管理。

1 原油儲罐群簡介

1.1 RBI評估范圍

這次RBI評估主要針對6臺10×104m3外浮頂原油儲罐。依據GB/T 30578—2014《常壓儲罐基于風險的檢驗及評價》,常壓儲罐的風險分析包括儲罐壁板和底板的分析,檢驗時還應考慮對儲罐頂板以及相關輔助設施的檢驗。

1.2 儲罐評估與檢驗相關標準

與常壓儲罐相關的國家標準有:GB/T 26610《承壓設備系統基于風險的檢驗實施導則》(系列標準,26610.1至26610.5,發布時間是2011年和2014年)、GB/T 30578—2014《常壓儲罐基于風險的檢驗及評價》、GB/T 30579—2014《承壓設備損傷模式識別》; GB/T 26610.1—GB/T26610.5對RBI評估的基本要求、實施程序、失效可能性的計算及失效后果的確定等給出了詳細的闡述,是國內RBI技術應用的指導性文件。

GB/T 30578規定了常壓儲罐基于風險的檢驗及評價要求,是常壓儲罐進行RBI評估的指導性文件。

GB/T 30579給出了承壓設備主要損傷模式識別的損傷描述及損傷機理、損傷形態、受影響的材料、主要影響因素、易發生的裝置或設備及主要預防措施等。

與常壓儲罐相關的行業標準有:安全生產行業標準AQ 3053—2015《立式圓筒形鋼制焊接儲罐安全技術規程》、石油天然氣行業標準SY/T 6620—2014《油罐的檢驗、修理、改建及翻建》、SY/T 5921—2017《立式圓筒形鋼制焊接油罐操作維護修理規程》等。

1.3 原油儲罐群現狀

這次RBI評估的6臺原油儲罐(編號為415-T-1001至415-T-1006),屬于雙盤式外浮頂常壓儲罐,罐高21.8 m,直徑80 m,單罐容積10×104m3,底板材質:邊緣板為12MnNiVR;中幅板為Q235B。壁板材質:自下而上,第1至第6圈壁板為12MnNiVR;第7圈壁板材質為Q345R;第8和9圈壁板材質為Q235B。投用時間為2013年12月。

6臺原油儲罐按照GB 50341—2003《立式圓筒形鋼制焊接油罐設計規范》和GB 50128—2005《立式圓筒形鋼制焊接儲罐施工及驗收規范》進行設計、制造、檢驗和驗收,設計單位是中石油西南設計院。罐基礎設計使用壽命:50 a,抗震設防裂度:8度。

原油儲罐罐底板內側采用犧牲陽極陰極保護,每個儲罐內設置230支鋁合金陽極塊;罐底板外側采用強制電流陰極保護。

原油罐區設置防雷保護系統、防靜電保護系統、火災自動報警系統、水噴淋消防冷卻水系統和泡沫滅火系統。6臺原油儲罐自投用以來,整體運行良好,主要存在以下問題:均未進行開罐檢驗;原油儲罐415-T-1004和415-T-1006保護電位偏負,且手動調節后仍偏負;6臺原油儲罐邊緣防護層部分老化脫落。

2 原油儲罐群RBI評估

2.1 風險計算

常壓儲罐的風險按下式計算:

R(t) =F(t)×C(t)

式中:F(t)——失效概率;

C(t)——失效后果。

2.2 失效概率計算

失效概率按下式計算:

F(t) =FG×Df-totle×FM

式中:FG——平均失效概率;

Df-totle——總損傷系數;

FM——管理系統評價系數。

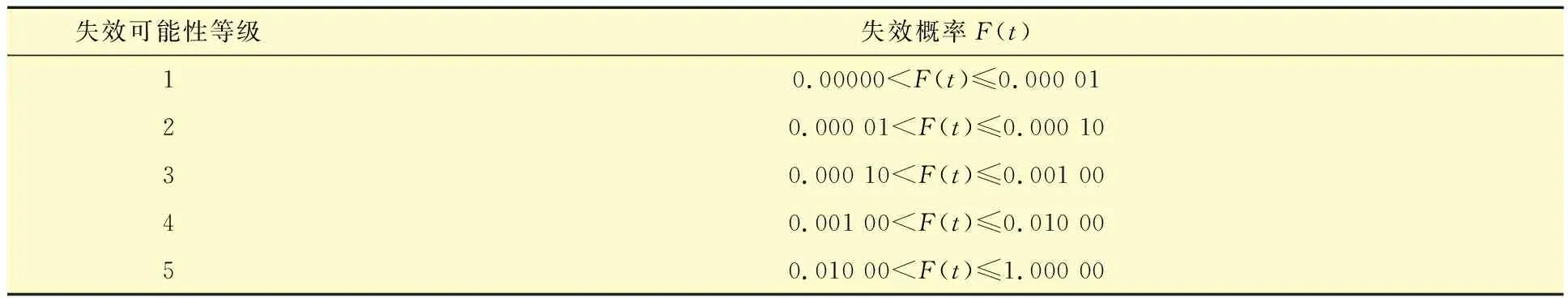

根據常壓儲罐失效概率計算結果確定失效可能性等級,見表1。

表1 失效可能性等級劃分

2.3 失效后果計算

失效后果計算,主要包括以下過程:

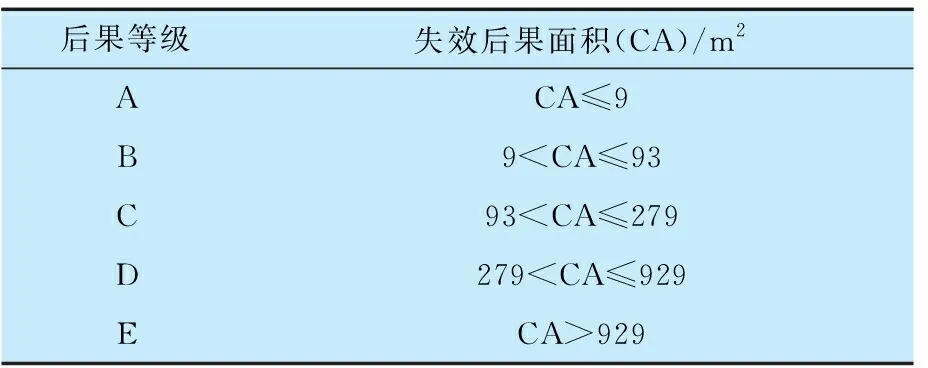

選擇泄漏代表性介質及其物性,選擇泄漏孔尺寸,計算理論泄漏速率,估算泄漏總量,確定泄漏類型,估算檢測和隔離系統對泄漏量的影響,確定最終的泄漏速率和泄漏量,計算失效后果。失效后果等級劃分見表2。

表2 失效后果等級劃分

2.4 風險矩陣

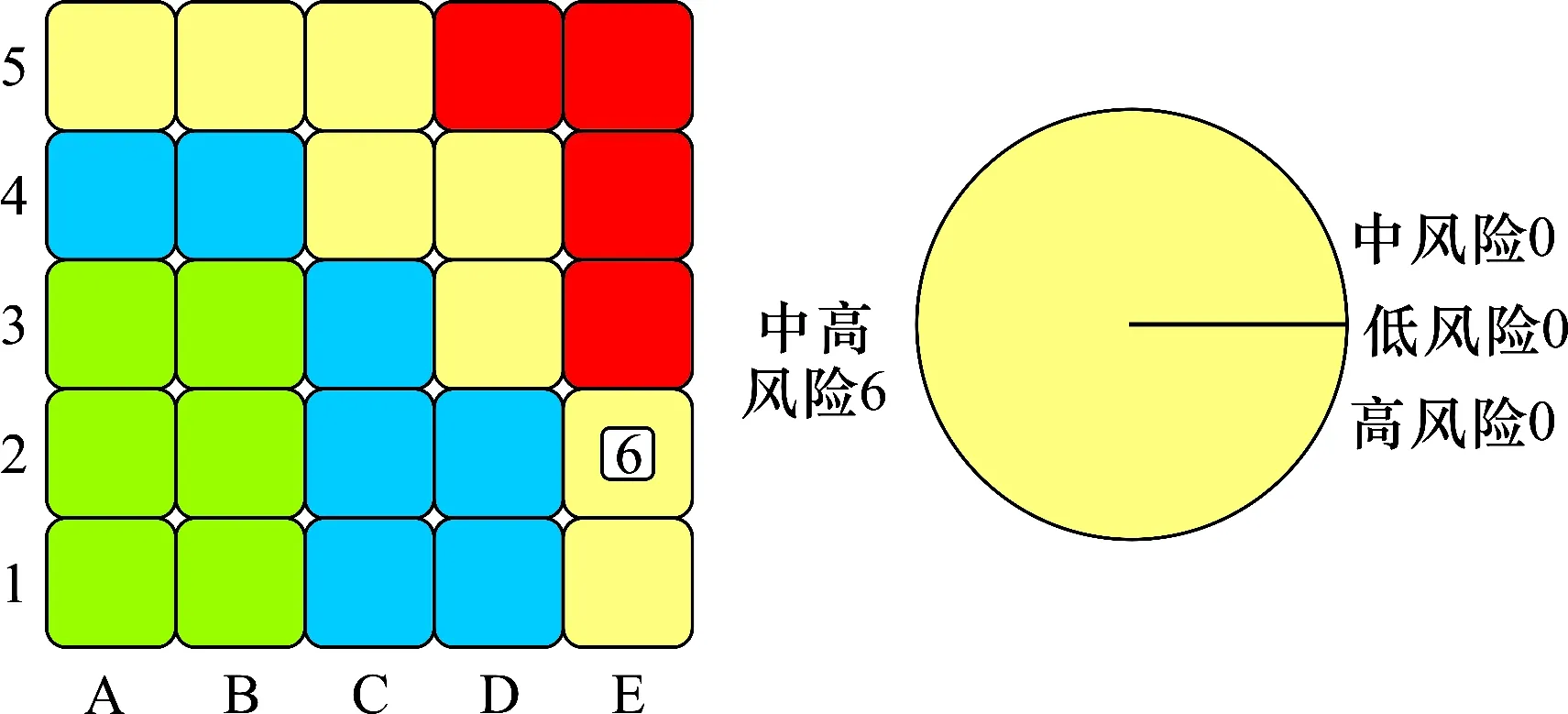

通過對外浮頂儲罐群設計、制造和檢修數據的整理,采用國內專業RBI軟件對數據進行計算。根據儲罐的設備系數、工藝系數等數據,參考API RP581-2016AmericanPetroleumInstitute:Risk-basedInspectionBaseResourceDocument推薦數據,確定儲罐的失效可能性;根據儲罐的化學系數、壓力系統等數據確定失效后果。根據確定好的失效可能性和失效后果,按照風險矩陣法確定儲罐底板和壁板的風險等級,結果見圖1。由圖1可知,6臺10×104m3外浮頂原油儲罐失效可能性為2,失效后果為E,屬于中高風險。

圖1 外浮頂儲罐群風險矩陣

注:綠色區為“低風險”、藍色區為“中風險”、黃色區為“中高風險”、紅色區為“高風險”

2.5 基于風險的檢驗

根據原油儲罐的損傷機理、失效模式和風險情況,確定原油儲罐的檢驗時間、檢驗類型和檢驗策略等。

2.5.1 儲罐檢驗時間

常壓儲罐應根據運行情況定期清罐,全面檢查或檢驗。一般6 a一次,最長不超過9 a。加工高硫和含硫原油的企業,當輕質油儲罐未采取氮封或內防腐處理等特殊安全措施時,清罐全面檢查與檢驗周期不應超過4 a。儲罐的使用單位,也可以采用RBI程序來確定定期檢驗的周期[3]。RBI綜合評價儲罐發生泄漏或事故的可能性和后果,以確定在下一次定期檢驗前儲罐最小厚度的可接受風險,可據此相應延長或縮短儲罐的定期檢驗周期。此次RBI評估,建議6臺原油儲罐的開罐檢驗時間為2018年。

2.5.2 儲罐檢驗策略

儲罐檢驗類型包括:開罐檢驗和在線檢驗。

此次RBI評估,既給出了原油儲罐的開罐檢驗策略,也給出了原油儲罐的在線檢驗策略。

開罐檢驗策略:2018年,對6臺原油儲罐進行開罐檢驗。

在線檢驗策略:2018年,對6臺原油儲罐進行在線檢驗(含聲發射、測厚和宏觀檢查),并根據在線檢驗結果,選擇1~2臺原油儲罐進行開罐檢驗。

儲罐使用單位可根據生產運行情況,選擇開罐檢驗策略或在線檢驗策略。

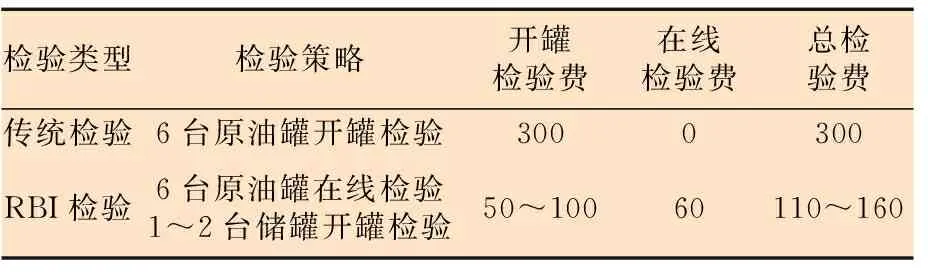

2.5.3 RBI檢驗與傳統檢驗對比

傳統檢驗,要對每臺原油儲罐進行開罐檢驗,檢驗手段包括宏觀檢查、測厚、漏磁、磁粉和滲透[4],開罐檢驗費用約50萬元/臺;

RBI檢驗,要對6臺原油儲罐進行在線檢驗,檢驗手段包括宏觀檢查、測厚和聲發射,在線檢驗費用約10萬元/臺;根據在線檢驗結果,選擇1至2臺原油儲罐進行開罐檢驗,開罐檢驗費用約50萬元/臺。

將RBI檢驗和傳統檢驗所需花費進行對比,結果見表3。由表3可以看出,與傳統檢驗相比較,采用RBI檢驗策略,可以大幅節省檢驗費用。除此之外,減少原油儲罐的開罐臺數,還有利于生產運行裝置的安全長周期運行。

表3 傳統檢驗與RBI檢驗費用對比 萬元

3 結論與建議

RBI技術是一種以風險管理為基礎新興的設備管理技術,采用RBI技術對原油儲罐群進行風險評估,不僅可以識別損傷機理和失效模式,還可以確定儲罐風險,得到優化的檢驗時間和檢驗策略,有利于石化裝置的安全長周期運行。

(1)對6臺外浮頂原油儲罐進行RBI評估,識別了儲罐的損傷機理:罐底板損傷機理主要是土壤腐蝕、微生物腐蝕和濕硫化氫腐蝕;罐壁板的腐蝕主要是保溫層下腐蝕。確定6臺原油儲罐的風險為2E,屬中高風險,且風險主要集中于罐底板。

(2)對于6臺原油儲罐群,既可以采用6臺原油儲罐全部開罐檢驗的傳統檢驗策略,也可以采用6臺儲罐在線檢驗(聲發射等)+1~2臺儲罐開罐檢驗的RBI檢驗策略。與傳統檢驗策略相比,RBI檢驗策略可以大幅降低檢維修費用。

(3)RBI技術追求安全和經濟的統一,主張在保障設備安全的前提下節約檢維修費用,同時提高企業的設備和風險管理水平,從而保證石化裝置的安全長周期運行。