柔性傳感沖擊波瞬態(tài)壓力測(cè)試方法

柴棟梁,王文廉,2

(1.中北大學(xué)儀器與電子學(xué)院,山西 太原 030051; 2.中北大學(xué) 儀器科學(xué)與動(dòng)態(tài)測(cè)試教育部重點(diǎn)實(shí)驗(yàn)室,山西 太原 030051)

0 引 言

沖擊波壓力測(cè)試是評(píng)估爆炸物毀傷效應(yīng)的主要手段[1-2]。在某些特殊場(chǎng)合,如測(cè)試沖擊波對(duì)建筑物圓柱面、車(chē)輛曲面以及動(dòng)物等的毀傷效應(yīng)時(shí),常規(guī)傳感器有不足之處,比如很難布置在物體曲面。設(shè)計(jì)一種粘貼型薄膜傳感器可以解決該測(cè)試難點(diǎn)。

由于柔性傳感器具有異于常規(guī)傳感器的優(yōu)良性能,在某些領(lǐng)域發(fā)揮著重要作用:生物醫(yī)學(xué)方面:針對(duì)其韌性好,生物兼容性好的特點(diǎn)研制的穿戴式脈搏檢測(cè)系統(tǒng)[1],在仿生學(xué)領(lǐng)域,利用柔性傳感器研制的感知觸、滑覺(jué)智能假手[2],智能仿生皮膚[3],步態(tài)感知系統(tǒng)[4],用于運(yùn)動(dòng)檢測(cè)的柔性內(nèi)衣以及可穿戴設(shè)備[5-6]。

PVDF是一種性能優(yōu)異的壓電材料,全稱(chēng)偏聚氟乙烯,其強(qiáng)壓電特性于1969發(fā)現(xiàn)[7],經(jīng)過(guò)多年研究,已成為最具潛力的聚合物壓電薄膜[8]材料之一。作為一種聚合物材料,PVDF具有一些無(wú)機(jī)材料無(wú)法比擬的優(yōu)勢(shì):PVDF化學(xué)穩(wěn)定性高,耐酸堿腐蝕;制成薄膜后透光率高;生物兼容性好,和皮膚等軟組織的粘附性較好。相對(duì)于其他壓電材料,PVDF頻率響應(yīng)范圍大,從 Hz到GHz的頻率范圍都能做出響應(yīng);壓電常數(shù)高,相同應(yīng)力輸入下與其他材料相比有較高電荷輸出,便于數(shù)據(jù)的采集和分析[9]。國(guó)內(nèi)已有將FVDF用于壓力測(cè)試的先例[10-11]。

文章采用國(guó)產(chǎn)壓電薄膜,通過(guò)裁剪,邊緣絕緣處理,導(dǎo)線引出[12-14]等流程制備了壓電薄膜傳感器;通過(guò)小型爆炸物對(duì)傳感器進(jìn)行簡(jiǎn)單實(shí)驗(yàn);利用激波管的階躍沖擊信號(hào),配合專(zhuān)門(mén)制作的存儲(chǔ)測(cè)試電路得到傳感器的響應(yīng)曲線;得出其上升時(shí)間、最大超調(diào)量等動(dòng)態(tài)參數(shù),對(duì)其性能進(jìn)行評(píng)估分析。

1 柔性傳感沖擊波測(cè)試系統(tǒng)

在沖擊波毀傷測(cè)試領(lǐng)域的某些特殊場(chǎng)合,如研究沖擊波對(duì)建筑物圓柱面、車(chē)輛曲面以及動(dòng)物等的毀傷測(cè)試時(shí)使用柔性傳感器評(píng)估毀傷效應(yīng),理論上能取得更好的效果,測(cè)試結(jié)果也更有說(shuō)服力。

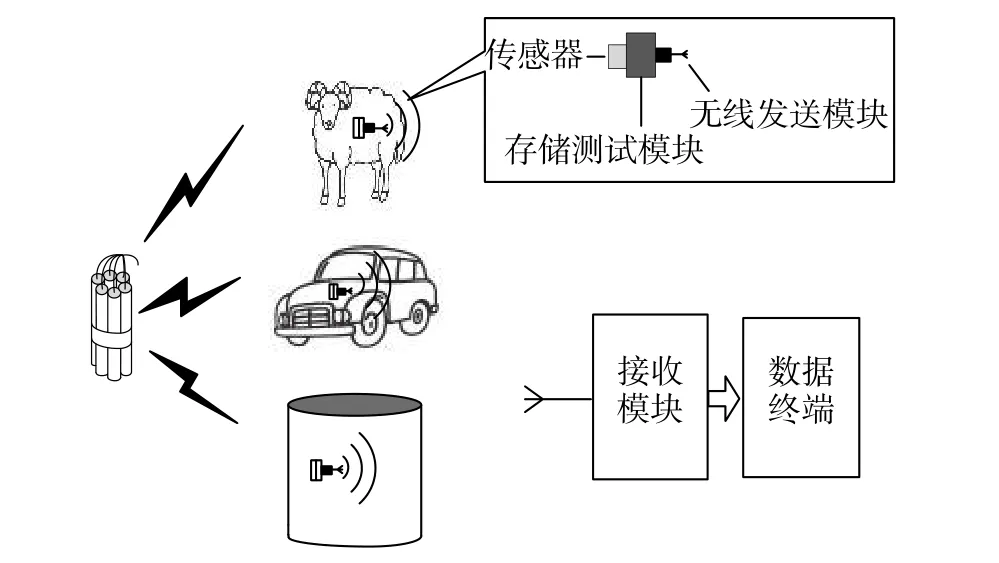

柔性薄膜粘貼在物體曲面的示意圖和柔性傳感沖擊波測(cè)試系統(tǒng)示意圖如圖1和圖2所示。

基于不同測(cè)試需求,柔性傳感器的采集、信號(hào)調(diào)理電路及無(wú)線傳輸模塊布置于動(dòng)物身體體表、車(chē)輛的曲面以及建筑物的圓柱面,爆炸物爆炸時(shí)產(chǎn)生的沖擊波作用于粘貼在待測(cè)物體表面的柔性薄膜傳感器上,通過(guò)無(wú)線接收模塊將沖擊波信號(hào)數(shù)據(jù)發(fā)送到數(shù)據(jù)終端。試驗(yàn)完成后,可以通過(guò)數(shù)據(jù)終端顯示實(shí)驗(yàn)數(shù)據(jù),便于后續(xù)研究。

圖1 柔性薄膜粘貼示意圖

圖2 柔性傳感沖擊波測(cè)試系統(tǒng)

2 傳感器及存儲(chǔ)測(cè)試系統(tǒng)

利用國(guó)產(chǎn)某公司生產(chǎn)的PVDF薄膜制作了柔性傳感器,針對(duì)柔性傳感器應(yīng)用場(chǎng)合(沖擊波毀傷測(cè)試)建立了存儲(chǔ)測(cè)試系統(tǒng)。

2.1 專(zhuān)用柔性傳感器制作

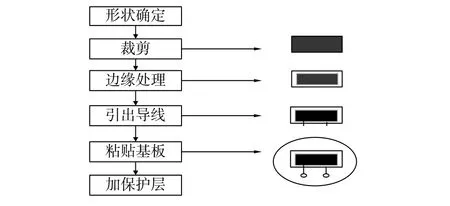

PVDF薄膜性能優(yōu)異,但是其厚度較小,抗剪能力差,而且表面涂有電極,薄膜在使用過(guò)程中容易破損,而且容易受外界的電子干擾,影響其使用性能,PVDF壓電薄膜必須經(jīng)過(guò)封裝才能使用。PVDF薄膜制作傳感器的流程如圖3所示。

圖3 薄膜傳感器制作流程

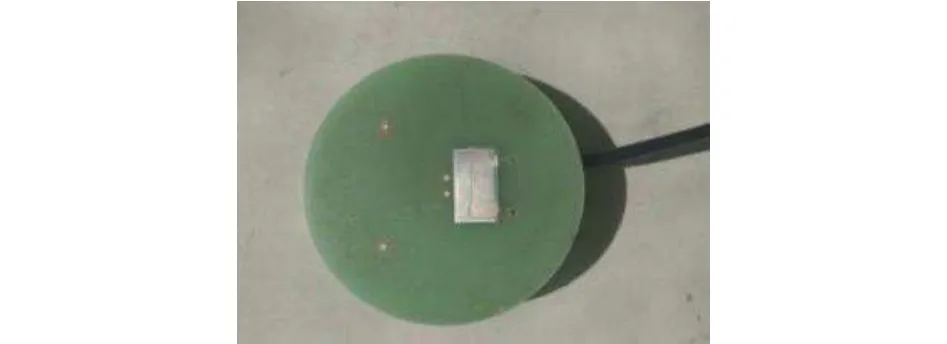

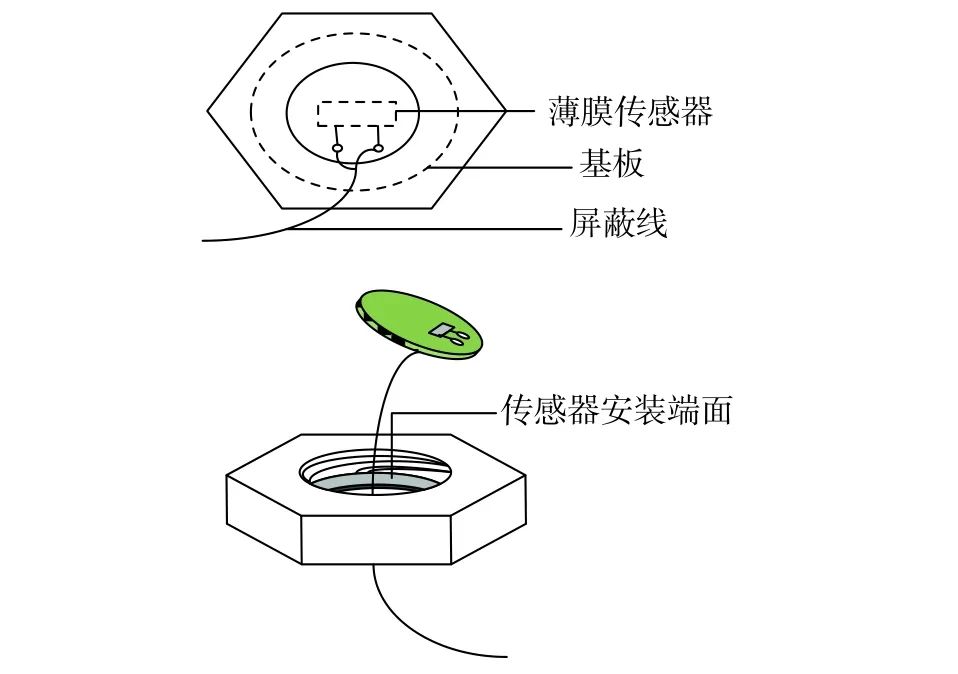

根據(jù)需要將薄膜裁剪成1.3 cm×0.7 cm的長(zhǎng)方形薄膜片;用丙酮和酒精作為腐蝕劑對(duì)裁剪下的薄膜邊緣做非金屬化處理,腐蝕掉邊緣可能連通的電極毛刺,最后用萬(wàn)用表檢測(cè)是否短路,保證兩表面電極的分離。PVDF薄膜本身厚度小,柔性大,表面電極較薄,不能用常規(guī)的焊接方式將電極引出,采用細(xì)導(dǎo)線通過(guò)導(dǎo)電銀膠引出電極。導(dǎo)電銀膠的涂抹一定要均勻,薄厚適中,否則,薄膜粘貼到基板會(huì)產(chǎn)生氣泡。PVDF是柔性材料,當(dāng)測(cè)量構(gòu)件應(yīng)力時(shí)傳感器封裝也應(yīng)該是柔性材料,文章要將其應(yīng)用到?jīng)_擊波測(cè)試中,所以帶引線的傳感器薄膜應(yīng)該粘貼到硬質(zhì)基板上。將環(huán)氧樹(shù)脂膠(AB膠)均勻的涂抹到硬質(zhì)基板上,然后將PVDF薄膜粘貼在基板上,粘貼時(shí)要持續(xù)施加外力,擠出多余的AB膠以免留下氣泡或粘貼不均勻。把傳感器引出的兩條細(xì)導(dǎo)線(正面背面各一根)通過(guò)導(dǎo)電膠與基板的兩個(gè)通孔粘接,因?yàn)橥着c基板背面相連,這樣傳感器的兩條導(dǎo)線就引到了基板的背面。這是由于壓電式傳感器產(chǎn)生的是電荷信號(hào),后面一般要借助電荷放大器把電荷信號(hào)轉(zhuǎn)換為電壓信號(hào),而電荷放大器的輸入端都是標(biāo)準(zhǔn)的接口(常用 M5或 BNC),因此PVDF薄膜傳感器必須與該標(biāo)準(zhǔn)接口連接,薄膜傳感器的引出線太細(xì)不能直接與上述接頭焊接,通過(guò)通孔背面轉(zhuǎn)接引線的方式解決該問(wèn)題。傳感器薄膜表面導(dǎo)電層裸露易受外界電子干擾,應(yīng)在其表面緊密粘貼一層PET薄膜,同時(shí)信號(hào)引出線采用同軸屏蔽線纜,最大限度減少外界干擾。傳感器實(shí)物圖如圖4所示。

圖4 薄膜傳感器實(shí)物圖

2.2 存儲(chǔ)測(cè)試系統(tǒng)

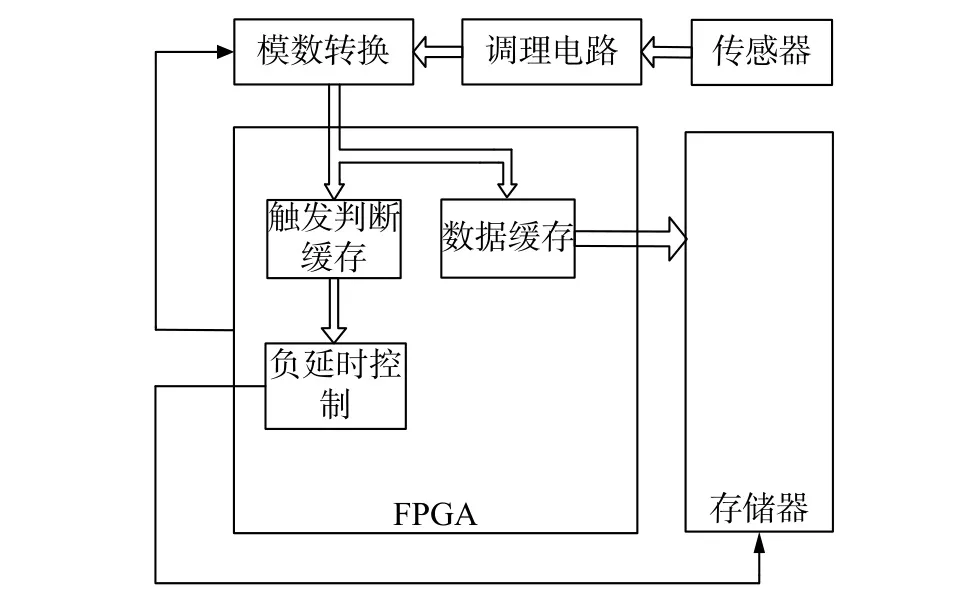

圖5 存儲(chǔ)測(cè)試系統(tǒng)原理圖

存儲(chǔ)測(cè)試系統(tǒng)用于記錄傳感器對(duì)激勵(lì)信號(hào)的響應(yīng)特性,便于后續(xù)分析處理。其原理框圖如圖5所示。FPGA為外部芯片提供控制邏輯以及控制各模塊間數(shù)據(jù)傳輸,寬箭頭表示數(shù)據(jù)傳遞通道,單箭頭表示控制信號(hào)。其工作原理為:AD芯片以一定采樣速率將模擬信號(hào)轉(zhuǎn)換為一定比特長(zhǎng)度的數(shù)字信號(hào)(長(zhǎng)度取決于A/D芯片精度),在FPGA控制下將該轉(zhuǎn)換結(jié)果寫(xiě)入鐵電存儲(chǔ)器。采集存儲(chǔ)數(shù)據(jù)的同時(shí)系統(tǒng)會(huì)執(zhí)行以下操作:將每次A/D轉(zhuǎn)換的結(jié)果和預(yù)設(shè)的觸發(fā)電平閾值相比較,如果采樣結(jié)果大于該觸發(fā)閾值,F(xiàn)PGA向外部存儲(chǔ)器寫(xiě)入一定個(gè)數(shù)(存儲(chǔ)總長(zhǎng)度-負(fù)延時(shí)長(zhǎng)度)的采樣數(shù)據(jù)后就會(huì)終止A/D、存儲(chǔ)器的工作。如果采集到的數(shù)據(jù)一直未達(dá)到觸發(fā)電平閾值,采樣-存儲(chǔ)過(guò)程就會(huì)一直執(zhí)行下去,新采樣的數(shù)據(jù)會(huì)繼續(xù)寫(xiě)入存儲(chǔ)器,覆蓋之前的數(shù)據(jù)。讀取數(shù)據(jù)的過(guò)程:根據(jù)寫(xiě)入的觸發(fā)點(diǎn)地址計(jì)算出負(fù)延時(shí)的首地址,然后從首地址開(kāi)始讀取存代表儲(chǔ)器容量大小的數(shù)據(jù)。采集存儲(chǔ)的特點(diǎn)是得到的數(shù)據(jù)點(diǎn)是帶有負(fù)延時(shí)的,保證了數(shù)據(jù)的完整性。FPGA是靈活可編程的,通過(guò)修改HDL代碼可實(shí)現(xiàn)對(duì)A/D采樣速率、負(fù)延時(shí)長(zhǎng)度、觸發(fā)電平、總存儲(chǔ)長(zhǎng)度等參數(shù)的控制。

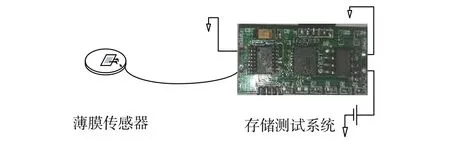

存儲(chǔ)測(cè)試系統(tǒng)的電路連接簡(jiǎn)圖如圖6所示,在實(shí)施動(dòng)態(tài)特性實(shí)驗(yàn)時(shí),傳感器要安裝到激波管端面。

圖6 電路連接簡(jiǎn)圖

3 動(dòng)態(tài)特性實(shí)驗(yàn)分析及爆炸物仿真實(shí)驗(yàn)

針對(duì)柔性傳感器的性能的研究,實(shí)施了以激波管為測(cè)試手段的動(dòng)態(tài)特性實(shí)驗(yàn),根據(jù)實(shí)驗(yàn)結(jié)果,分析研究了傳感器的動(dòng)態(tài)特性。

3.1 動(dòng)態(tài)特性實(shí)驗(yàn)系統(tǒng)組成

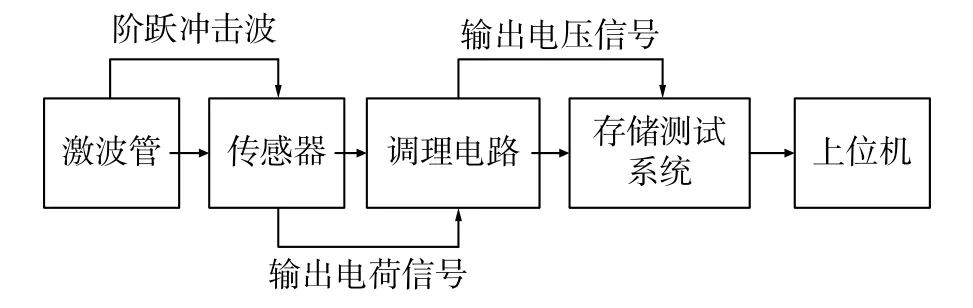

使用激波管產(chǎn)生的階躍信號(hào)作為壓電傳感器的激勵(lì)信號(hào),采集傳感器的輸出信號(hào),研究其動(dòng)態(tài)特性,系統(tǒng)的組成框圖如圖7所示。

動(dòng)態(tài)特性實(shí)驗(yàn)系統(tǒng)由激波管,柔性傳感器,電荷放大器、存儲(chǔ)測(cè)試系統(tǒng)以及上位機(jī)組成。箭頭方向表示信號(hào)傳輸方向:激波管產(chǎn)生的階躍信號(hào)施加到傳感器上,傳感器產(chǎn)生的電荷信號(hào)通過(guò)電荷放大器轉(zhuǎn)換為電壓信號(hào),被數(shù)據(jù)采集系統(tǒng)記錄后,軟件將采樣數(shù)據(jù)顯示在上位機(jī)。

圖7 動(dòng)態(tài)測(cè)試實(shí)驗(yàn)系統(tǒng)框圖

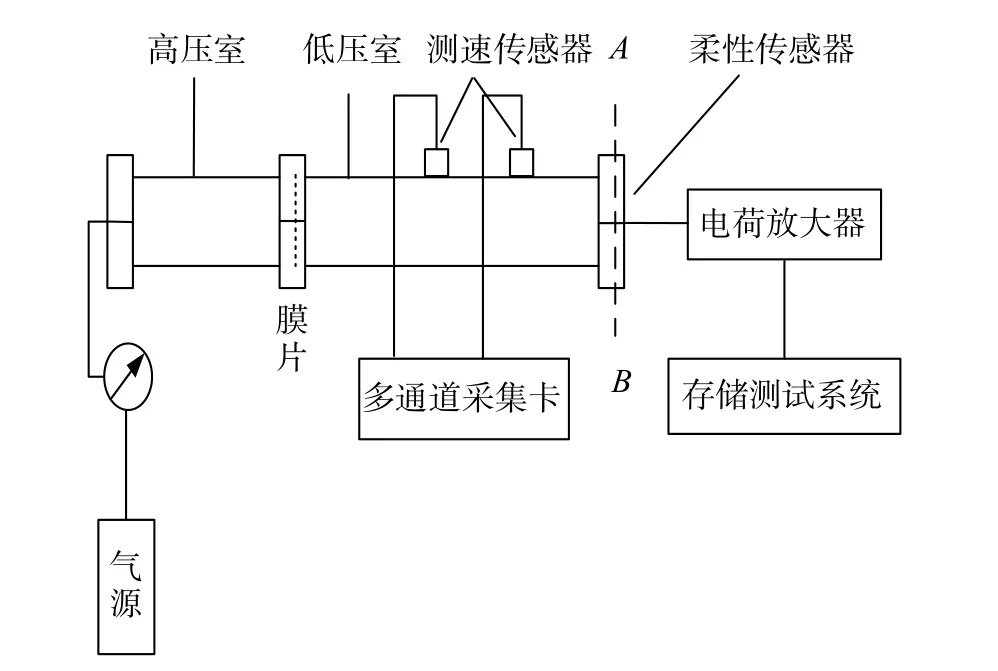

3.2 激波管及其工作原理

激波管由高壓室和低壓室組成,高壓室和低壓室之間用塑料膜片或鋁片隔開(kāi),高壓室充氣,在一定的壓力下膜片爆破后高壓氣體迅速膨脹進(jìn)入低壓室(膜片越厚產(chǎn)生壓力越大),從而形成激波,激波的波陣面壓力保持恒定,接近理想的階躍波,并以超音速?zèng)_向被標(biāo)定的傳感器,傳感器在激波的激勵(lì)下按固有頻率產(chǎn)生一個(gè)衰減振蕩,其波形被記錄下來(lái),用于分析確定傳感器的動(dòng)態(tài)特性。激波管實(shí)驗(yàn)示意圖如圖8所示,A-B處是安裝傳感器的端面截面。

圖8 激波管實(shí)驗(yàn)示意圖

將制作好的薄膜傳感器安裝到激波管堵頭端面上,傳感器安裝示意圖如圖9所示(注:傳感器與堵頭接縫處需要做密封處理以防漏氣)。傳感器接至電荷放大器,電荷放大器輸出端與采集存儲(chǔ)電路連接。調(diào)節(jié)電荷放大器的參數(shù)以及存儲(chǔ)測(cè)試電路參數(shù),在激波管高壓室與低壓室之間放置一定層數(shù)(4層)的薄鋁箔片(層數(shù)越多,激波管產(chǎn)生的超壓峰值越高),實(shí)施試驗(yàn)。

3.3 實(shí)驗(yàn)結(jié)果

圖9 傳感器安裝示意圖

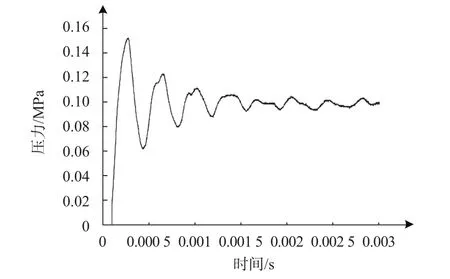

實(shí)驗(yàn)時(shí),由于電荷放大器放大倍數(shù)設(shè)置值偏大,導(dǎo)致輸出曲線出現(xiàn)截幅現(xiàn)象,調(diào)整電荷放大倍數(shù)及默片厚度反復(fù)實(shí)驗(yàn),得到的階躍響應(yīng)曲線如圖10所示。

從圖10可知,傳感器上升時(shí)間約為100 μs,峰值時(shí)間為150 μs,最大超調(diào)量為35%,調(diào)整時(shí)間為320 μs。

圖10 傳感器階躍響應(yīng)曲線

3.4 爆炸物仿真實(shí)驗(yàn)

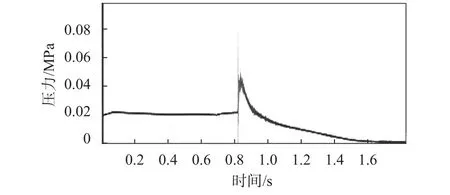

針對(duì)自制柔性傳感器的應(yīng)用背景,實(shí)施了基于小型爆炸物的仿真實(shí)驗(yàn),利用上文制作的柔性傳感器,電荷放大器及示波器實(shí)施了仿真實(shí)驗(yàn),在距離傳感器一定距離處引爆小型爆炸物,示波器記錄傳感器輸出波形,實(shí)驗(yàn)結(jié)果如圖11所示。

可以看出傳感器對(duì)小型爆炸物產(chǎn)生的沖擊波有瞬態(tài)響應(yīng)。

圖11 小型爆炸物試驗(yàn)曲線

4 結(jié)束語(yǔ)

激波管校準(zhǔn)系統(tǒng)的動(dòng)態(tài)試驗(yàn)表明傳感器上升時(shí)間約為100 μs,結(jié)合爆炸物仿真實(shí)驗(yàn),該柔性傳感器可初步應(yīng)用于瞬態(tài)壓力測(cè)試。通過(guò)改進(jìn)傳感器粘貼工藝提升傳感器性能,如固有頻率,最大超調(diào)量,上升時(shí)間等。