構建“雙冷”方法優化食品熱殺菌工藝規程的研究

(中國檢驗檢疫科學研究院,國家食品安全危害分析與關鍵控制點應用研究中心,北京100176)

熱力殺菌作為傳統的殺菌方式之一,因其經濟、易控制、高效等特點仍為現代食品殺菌的主要方式。伴隨著食品工業的發展,傳統手段的革新,對食品加工的要求越來越高,因此如何更加有效優化傳統熱力殺菌規程,既能達到科學合理、提高生產效率,又能夠達到節能減排便成為了一個重要的研究方向。

現階段對于熱力殺菌的研究主要集中在以下4方面:1)熱力殺菌對于產品營養指標影響的研究,陳計巒等[1]研究熱處理對哈密瓜果汁品質影響的研究,孫儷娜等[2]研究熱力殺菌對于赤霞珠葡萄汁揮發性成分的影響;2)熱力殺菌管理的研究,高楊等[3]研究熱力殺菌驗證有效性能力建設探討,王鐵龍等[4]研究熱力殺菌移動實驗室管理規范;3)熱力殺菌效果的研究,單再成等[5]研究F值、C值、E值及熱力殺菌最佳條件,周建偉等[6]研究罐頭食品熱力殺菌工藝仿真平臺的設計與開發;4)熱力殺菌檢測及工藝研發的研究,劉戰民等[7]研究中式肉品快餐分段升溫熱力殺菌工藝研究,紀金龍[8]研究熱力蒸汽滅菌器的性能檢測和驗證分析。以上從不同角度出發研究了熱力殺菌,而對熱力殺菌規程優化方面的研究相對較少,因此科學構建“雙冷”方法對熱力殺菌規程進行優化,以期達到科學優化的目的。

1 材料與方法

1.1 材料與儀器

ERC-150-A型臥式靜止蒸汽式殺菌鍋:溫州伊瑞機械有限公司;TSPRO XL型ELLAB溫度傳感器:武漢恒綠工程技術有限公司;X240型聯想ThinkPad:聯想集團有限公司;240 mL原味馬口鐵罐露露杏仁露:河北承德露露股份有限公司。

1.2 “雙冷”方法的確定

1.2.1 定義

熱加工設備:一般的是指在加工產品過程中所使用的設備,該設備是通過加熱方式來對產品進行熟制和殺菌的。

熱分布:一般的是指熱加工設備內各個點位溫度分布情況。

熱穿透:是指測量待測試食品的加熱速率。

熱加工設備冷點:指的是熱加工設備在整個熱加工過程內熱累計效應最差的位置。

產品冷點:指的是產品包裝罐體或是袋體等內部最難加熱的區域。

雙冷:指熱加工設備的冷點和產品的冷點。首先確定殺菌設備的冷點,尋找出殺菌設備性能最差的位置;其次確定產品的冷點,通過產品的冷點確定出產品加熱最慢的區域。最后把溫度傳感器安裝在產品冷點位置,放置在熱加工設備冷點處收集數據,確保最差的條件下產品的安全性。

1.2.2 熱加工設備冷點的位置的確定

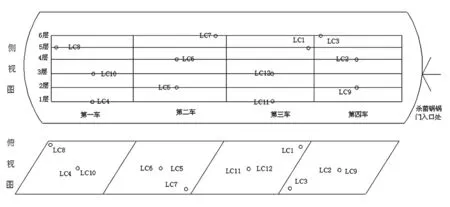

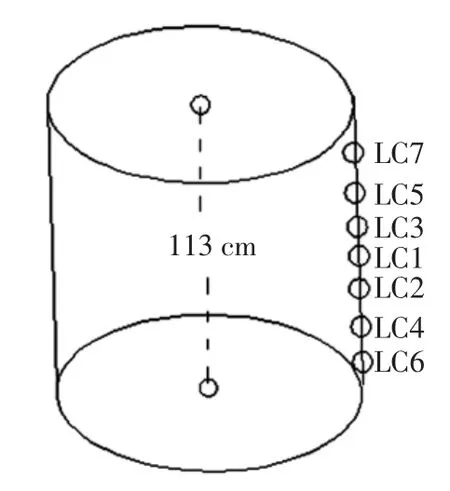

設置好電腦,啟動溫度傳感器,采集頻率設定為1 min,在殺菌籃筐不同位置(殺菌鍋放置4個殺菌籃筐,每個殺菌籃筐擺放6層產品)進行布點,其布點圖見圖1。每個殺菌籃筐滿載240 mL水罐,放置3個單探針傳感器,進行3次平行檢測(LC代表傳感器的編號)。

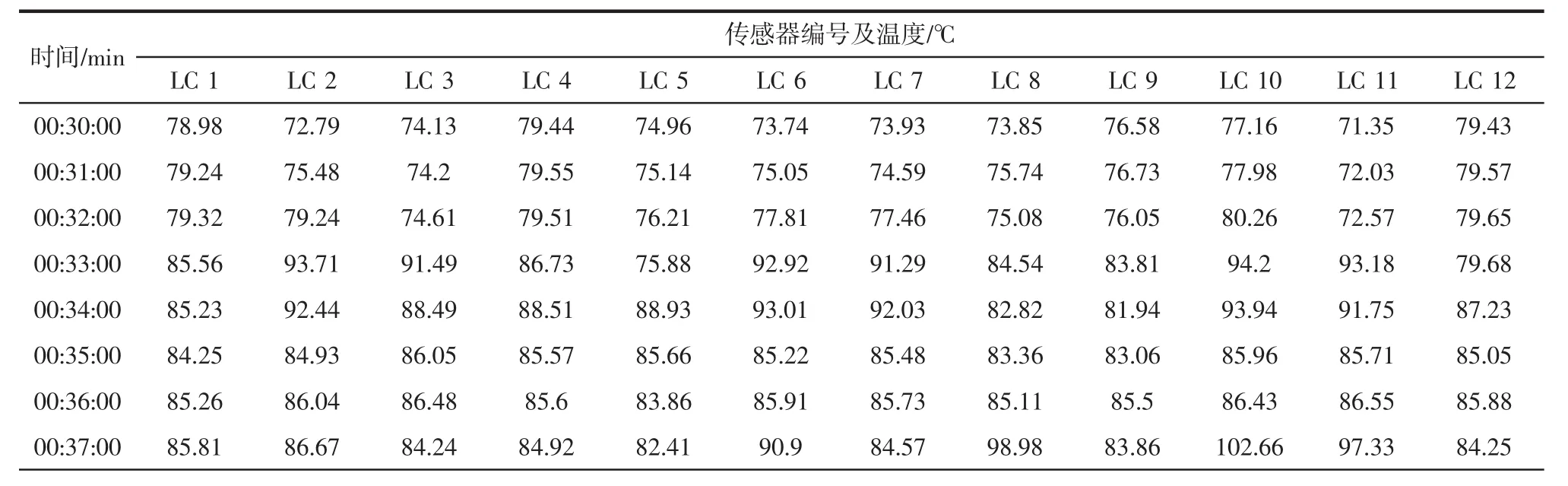

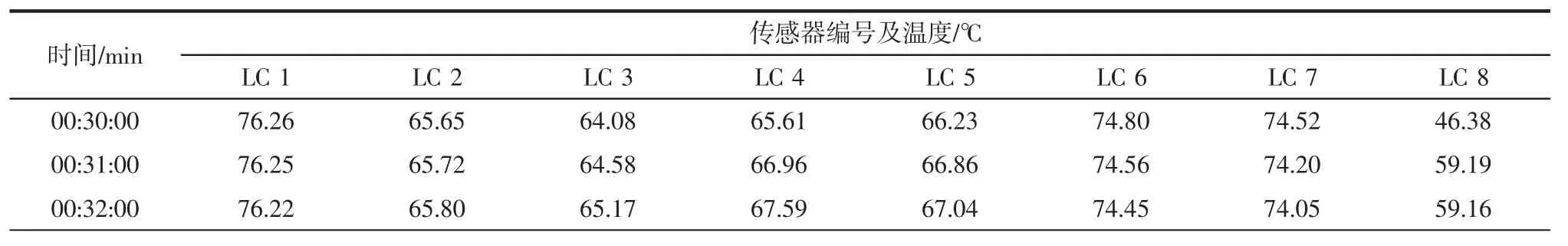

殺菌鍋自動控制系統設定30 min/121℃的殺菌規程,啟動程序。待殺菌過程結束之后,收集數據進行處理。第1次熱分布度檢測數據見表1。

圖1 溫度傳感器布點圖Fig.1 Scatter diagram of the temp probe

表1 熱分布溫度檢測數據Table 1 Test data of temperature distribution

續表1 熱分布溫度檢測數據Continue table 1 Test data of temperature distribution

根據表1中熱分布傳感器顯示的溫度變化情況得出,LC12號傳感器溫度上升較慢,且溫度相對于其他傳感器溫度較低,因此該傳感器所在位置熱累積效應最差,再對照圖1溫度傳感器布點位置,確定出該設備的冷點位置為第3車第3層幾何中心位置。

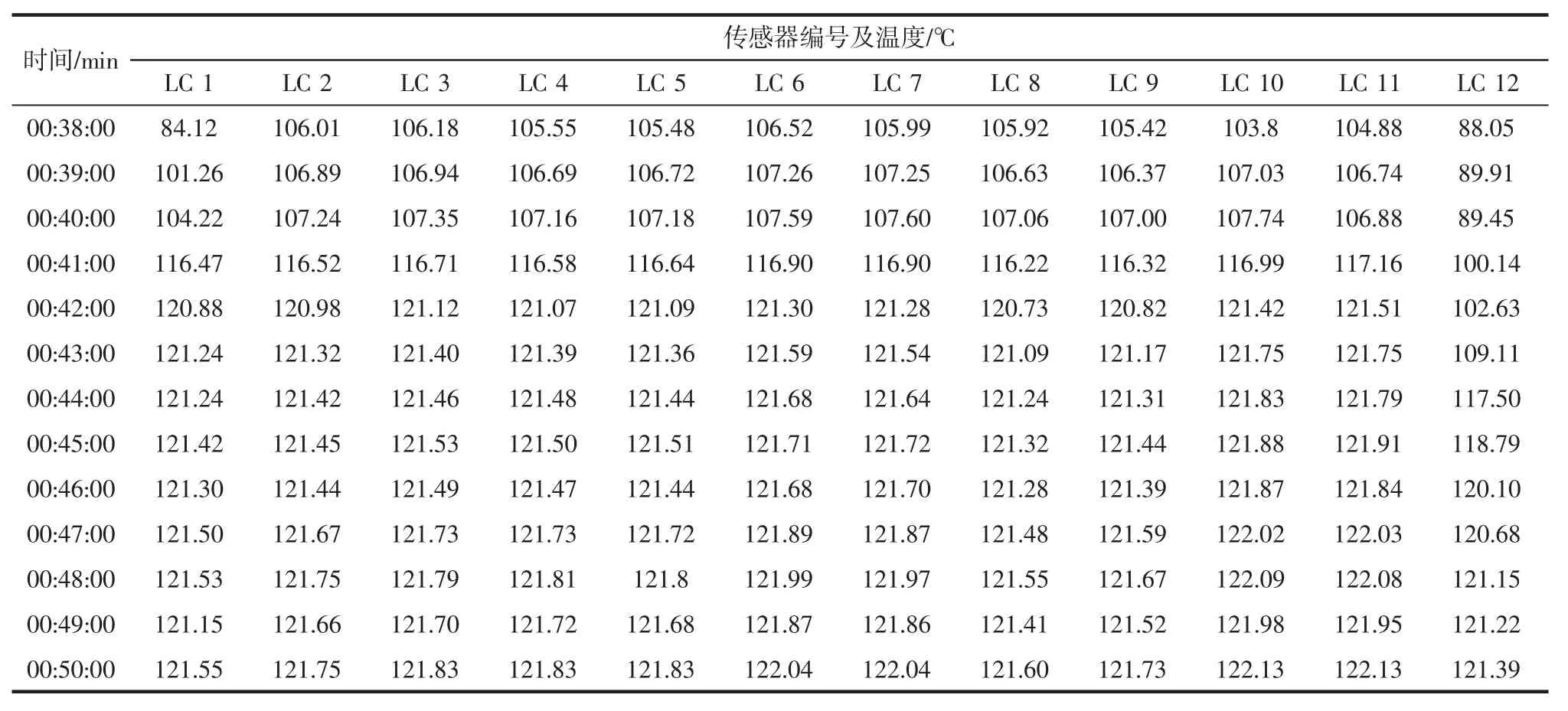

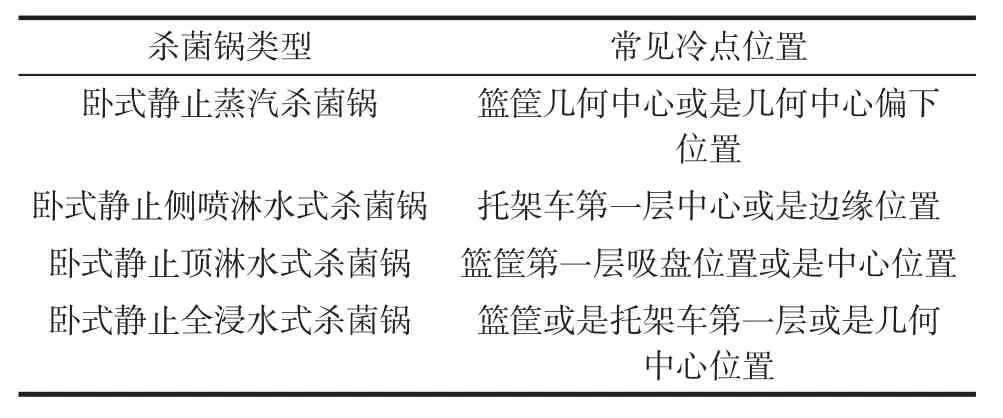

采用同樣的布點方式和熱加工過程進行平行試驗,在3次試驗中,如果兩次以上試驗顯示同一位置,則該位置確定為殺菌鍋的最終冷點位置。本試驗確定的最終冷點位置為第3車第3層幾何中心位置。按照殺菌鍋冷點位置確認方法,中國檢驗檢疫科學研究院熱力殺菌實驗室整理了近5 000臺次殺菌鍋熱分布的檢測結果,總結確定出的殺菌鍋的冷點位置見表2。

表2 不同類型殺菌鍋常見冷點位置Table 2 Cold spot position of different type retort

1.3 產品冷點位置的確定

試驗以240 mL原味馬口鐵罐露露杏仁露液體飲料為例,首先在罐體側壁以幾何中心位置為中間點進行等分,一般進行奇數點等分。以罐型中心點為中間點向兩側每隔約1.6 cm打一個孔,一共打7個孔,罐體打孔方式見圖2。然后把探針穿入到罐頭內部,穿入的深度為26.5 cm(即中心位置)。把該罐產品放置在上述試驗檢測出的殺菌鍋冷點位置進行30 min/121℃的殺菌,待殺菌過程結束之后收集數據進行處理。第1次熱穿透檢測數據見表3。

圖2 罐體側壁打孔方式Fig.2 Dig the hole on the side

表3 熱穿透溫度檢測數據Table 3 Test data of heat penetration

續表3 熱穿透溫度檢測數據Continue table 3 Test data of heat penetration

續表3 熱穿透溫度檢測數據Continue table 3 Test data of heat penetration

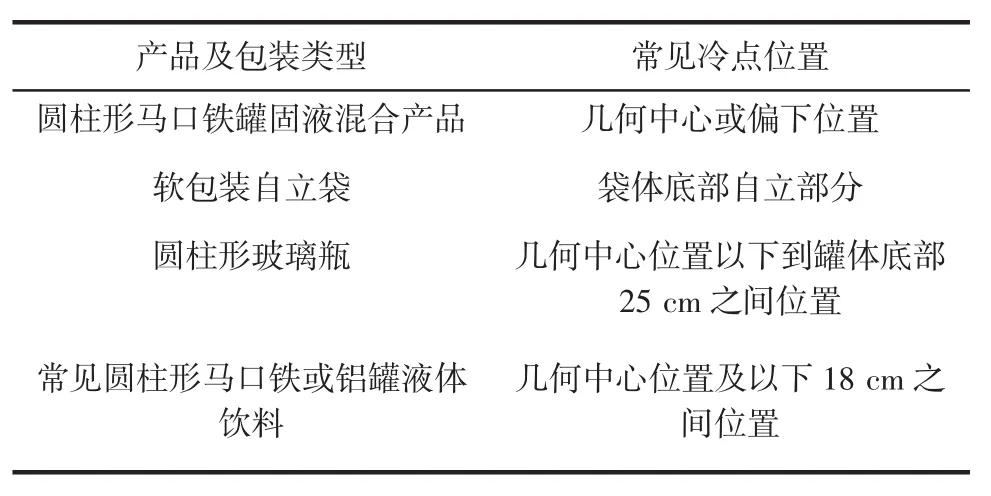

表3熱穿透檢測數據中,LC8跟蹤測試殺菌鍋溫度控制系統的溫度,其他傳感器按照圖2的打孔方式穿入產品相應的位置,采集不同時刻的溫度情況。綜合表3數據,LC2溫度明顯低于其他位置的溫度,綜合加熱效果最差。因此確定產品中心溫度的冷點為LC2位置。采用同樣的打孔方式和熱加工過程進行平行試驗,在3次試驗中,如果兩次以上試驗顯示同一位置,則該位置確定為產品的最終冷點位置。本試驗確定的最終冷點位置為LC2所處的位置。按照產品冷點位置確認方法,中國檢驗檢疫科學研究院熱力殺菌實驗室整理了近8 000產品次的檢測結果,總結確定出產品的冷點位置見表4。

表4 不同產品包裝類型常見冷點位置Table 4 Cold spot position of different type package

由表4可知,在“雙冷”方法運用過程中應注意先后順序,先確定熱加工設備冷點位置,再確定產品冷點位置,結合“雙冷”位置進行最終熱穿透試驗,既可以科學合理的得出冷點位置,又可以最大限度的保證食品安全,為科學制定熱殺菌工藝規程奠定基礎。

2 熱殺菌工藝規程的優化

2.1 定義

低酸性食品:意指除酒精飲料外,最后平衡pH值大于4.6及水分活性(Aw)大于0.85的任何食品。最后平衡pH值低于4.7的番茄及其制品不列為低酸性食品[9]。

酸性食品:指天然pH值為4.6或更低的食品[10]。

酸化食品:指加有酸或酸性食品的低酸性食品;這些食品包括有,但并不局限于豆類、黃瓜、卷心菜、朝鮮薊、花菜、布丁、辣椒、熱帶水果和魚類。這些食品可以是單一的或混合配制的。它們的水分活性(Aw)大于0.85,最終平衡pH值為4.6或更低一些[10]。

D值:在一定的處理環境中和在一定的熱力致死溫度條件下某細菌數群中每殺死90%原有殘存活菌數時所需要的時間。D*表示在*溫度下產品的D值。

F值:在一定溫度下殺滅一定濃度微生物所需加熱的時間。

2.2 產品最低殺菌值

由于常見低酸和酸化食品種類不同,控制的目標細菌也不一樣,因此殺菌值存在較大差異。低酸罐藏食品涉及的最主要的公眾健康問題就是肉毒桿菌毒素的形成,該毒素是由稱為肉毒梭狀芽孢桿菌產生的。酸化和酸性食品中多以凝固芽孢桿菌和多粘芽孢桿菌為目標菌[11]。

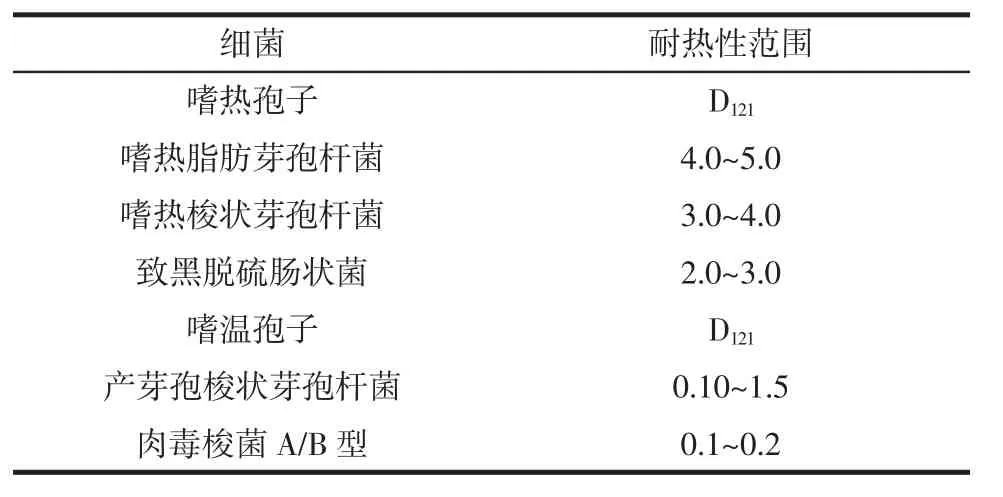

按照行業標準SN/T040.6-2005《熱力殺菌》中規定,低酸食品的殺菌強度不低于“12D”、酸性或酸化食品的殺菌強度不低于“6D”[12]。因此對于不同細菌的D值[13]需要更加明確,低酸食品的D值見表5,酸化食品的D值見表6。

表5 低酸食品(pH>4.6)的D值Table 5 D value of low acid food(pH>4.6)

表6 酸化食品(pH4.0~4.6)的D值Table 6 D value of acidified food(pH4.0~4.6)

結合不同產品不同的目標細菌的D值,確定最終的F值(F=nD,低酸食品n=12,酸性或酸化食品中n=6)。根據F值,運用鮑爾法或是一般法進行反向推導,得出最終優化后合理的殺菌工藝規程。

3 熱殺菌工藝規程優化驗證

3.1 熱殺菌工藝規程優化的路線圖

綜合分析“雙冷法”的優化思路,提出綜合優化工藝規程的路線圖見圖3。

圖3 熱力殺菌工藝規程優化路線圖Fig.3 Map for optimization of thermal sterilization process

3.2 殺菌工藝規程優化路線的驗證

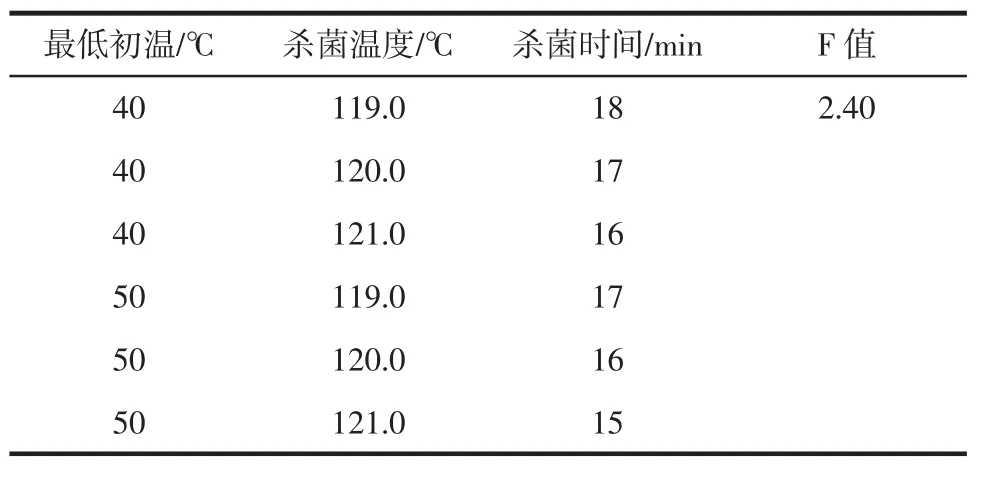

驗證中仍以240 mL原味馬口鐵罐露露杏仁露液體飲料為例。根據優化路線圖確定流程:1)確定設備的冷點位置:第3車第3層幾何中心位置;2)產品冷點位置:幾何中心以下1.6 cm處;3)產品屬于低酸產品,目標菌為肉毒芽孢A/B型,最大D值為0.2;4)確定最低殺菌值F:F=nD=12D=2.4;5)雙冷位置進行熱穿透試驗;6)運用鮑爾法進行反向推算;7)得出優化后的殺菌規程見表7。

表7 優化后的殺菌規程Table 7 Optimized thermal sterilization process

為了證明“雙冷”方法的科學性,設計了兩組對比試驗。第1組不去確定“雙冷”位置,即省去路線圖中步驟1和2,步驟5調整為在殺菌籃筐頂部進行熱穿透試驗,得出的殺菌規程見表8;第2組只確定設備冷點,不確定產品冷點,即省去路線圖中步驟2,把步驟5調整為在設備冷點位置進行熱穿透試驗,得出的殺菌規程見表9。

表8 不確定“冷點”位置的殺菌規程Table 8 Thermal sterilization process with non-double cooling spot

表9 只確定殺菌鍋“冷點”的殺菌規程Table 9 Thermal sterilization process with cooling spot of retort

根據表8、表9得出,在目標F值一定的情況下,同一溫度下相對殺菌時間變短,與“雙冷”方法確定的合理殺菌規程存在一定的差別,這種時間的縮短勢必造成產品殺菌不足,產品的安全性能無法保證。對比企業使用的殺菌規程30 min/121℃,又遠大于“雙冷”方法確定的合理殺菌規程,這種情況會浪費大量的時間和能源,因此缺乏科學性和合理性。

4 結論

該文從目前熱力殺菌工藝規程中存在的問題著手進行分析,構建了“雙冷”的方法,即合理確定熱加工設備的冷點和產品的冷點,再進行總結,得出“雙冷”優化的路線圖,最后進行綜合論證。目前企業普遍采用的是,不考慮初溫的影響,只采用30 min/121℃的殺菌規程來進行殺菌。而根據“雙冷方法”得出的殺菌規程為,在初溫為40℃的條件下殺菌規程為16 min/121℃;在初溫為50℃的條件下殺菌規程為15 min/121℃。相對于企業普遍采用殺菌規程,時間明顯縮短。如果在不確定“雙冷”位置的條件下,在初溫為40℃的條件下殺菌規程為10 min/121℃;在初溫為50℃的條件下殺菌規程為9 min/121℃。如果只確定殺菌設備冷點的條件下,在初溫為40℃的條件下殺菌規程為13min/121℃;在初溫為50℃的條件下殺菌規程為12 min/121℃。殺菌時間都明顯低于合理殺菌規程,無法保證食品的安全性。通過綜合比較,“雙冷”方法既可以有效地達到有效殺菌的目的,又可以避免產品殺菌不足的情況,具有一定的科學性和合理性。