富水卵石層土壓平衡盾構水下接收技術

吳 鎮, 耿傳政, 王 磊

(1. 中鐵工程設計咨詢集團有限公司濟南設計院, 山東 濟南 250022; 2. 中鐵十四局集團隧道工程有限公司, 山東 濟南 250002)

0 引言

盾構始發與接收是盾構法隧道施工過程中的關鍵點,特別是盾構接收,施工風險高,是事故發生頻次較高的階段。在國內城市軌道交通建設過程中常用的接收方法為接收井端頭土體改良加固接收[1-4],近幾年鋼套筒接收及水下接收等新型技術在部分城市軌道交通工程及超大型泥水盾構過江隧道中得到應用。朱世友等[5]基于相關工程材料和研究成果,提出加固方案庫,通過程序構建一套自動推理方法,根據輸入條件可提出合理的加固方案;趙亮等[6]、丁國勝[7]針對富水砂層中盾構接收提出了水平凍結+鋼套筒輔助接收方法;邢慧堂[8]、葸振東等[9]、徐延召[10]介紹了超大型泥水盾構水中接收關鍵技術;賁志江等[11-12]對地鐵過江隧道大型泥水盾構接收方式及水下接收技術進行了研究;肖衡等[13]對富水卵石層中土壓平衡盾構鋼套筒接收關鍵技術進行了介紹;段鋒等[14]針對無水卵石層中盾構接收提出了素樁加固的方法;雷金山等[15]基于板塊強度理論對砂卵石地層端頭合理縱向加固長度進行了研究。經過前人研究和實踐,在盾構接收方面取得了重要的成果和經驗,但截至目前未見富水卵石層中土壓平衡盾構水下接收的相關報道。本文結合濟南軌道交通R1號線大楊站小里程端盾構水下接收的工程實例,介紹土壓平衡盾構水下接收技術。

1 工程概況

濟南軌道交通R1號線區間風井—大楊站區間線路沿黨楊路向北到達大楊站。區間隧道采用盾構法施工,為標準單洞單線圓形斷面,管片內徑為5.8 m,外徑為6.4 m,厚度為0.3 m,環寬為1.2 m。該段區間左右線分別采用1臺土壓平衡盾構施工,由區間風井始發,在大楊站接收。接收端頭隧道線間距為17 m,地面標高為32.5 m,隧道底部標高為15.4 m,隧道覆土厚度為10.7 m。

大楊站位于經十西路與黨楊路、齊魯大道相交處,是R1線與規劃M3線的換乘站。車站采用明挖法施工,接收端為地下3層結構,盾構在負2層進行接收,接收底部澆筑臨時板,作為接收下沉井使用。車站主體結構頂板覆土為2.8~4.1 m,與M3線換乘節點處底板埋深約為26 m。

接收端頭上方存在臨時改遷的220 kV供電管溝、DN1000給水管、DN1000雨水管及綜合電信管線若干,管線均于端頭加固完成后遷改至現位置。車站端頭南鄰交通導改后的經十路,為濟南市貫穿東西的主干道,交通量極大。

2 工程地質及水文地質條件

2.1 工程地質條件

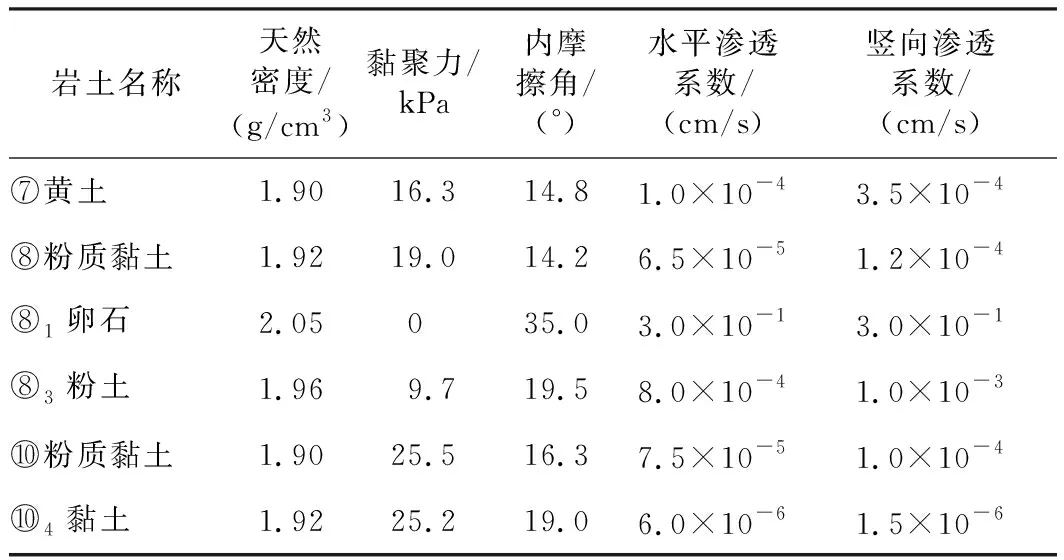

根據詳勘報告,大楊站接收端頭場地揭露的地層自上而下分別為①1雜填土、①2素填土、⑦黃土、⑧粉質黏土、⑧3粉土、⑧1卵石、⑩4黏土、⑩粉質黏土。各層土的物理力學參數如表1所示。

大楊站南端頭地處濟西水源地,隧道拱頂覆土為10.95 m,區間左右線隧道洞身均處在⑧粉質黏土層中,隧道底部以下0.5 m為⑧1卵石層。

表1 土層物理力學參數Table 1 Physico-mechanical parameters of soils

2.2 水文地質條件

車站接收端頭處勘察揭露地下水主要為潛水和承壓水。潛水的含水層主要為⑧粉質黏土和⑩粉質黏土,承壓水的含水層主要為⑧1卵石層。潛水的現狀水位標高為25.82 m,位于地面下6.88 m。承壓水的水頭標高為27.08 m,水頭埋深為5.62 m,水頭高度為12.35 m。

3 原設計方案存在問題及解決措施

3.1 原設計方案

車站端頭加固采用φ800 mm@600 mm高壓旋噴樁+φ800 mm@600 mm外圍單排素咬合樁止水帷幕+6口備用降水井。大楊站端頭加固如圖1所示。旋噴樁加固體長度為9 m,加固范圍為隧道結構周圈3 m。外圍套管咬合素樁插入⑩4黏土層約3.3 m,位于隧道結構以下6 m;咬合素樁與地下連續墻接口位置處采用φ800 mm@600 mm旋噴樁進行補強,旋噴樁長度與套管咬合素樁等長。加固體外側和中部的降水井井底位于隧道結構底板下8 m,埋深為25.3 m。

3.2 現場存在的問題及原因分析

洞門破除前進行洞門水平取芯(鑒于大楊站基坑開挖及管線遷改的緊迫性,加固效果未及時取芯驗證),取芯鉆孔呈梅花形布設,共11個。通過取芯發現,洞門下半斷面鉆孔中存在涌水現象,水量較大。現場探孔涌水情況如圖2所示。

根據鉆孔取芯揭露的地質情況并結合降水井成井過程中的地質記錄,發現左右線隧道洞身及下方均存在厚度達9 m的⑧1卵石層,與地勘報告中揭露卵石層厚度2 m相差較大。端頭加固體中外圍素樁實際沒有完全插入⑩4黏土層,未能完全隔斷卵石層中地下水的水平補給。

3.3 解決措施

考慮到隧道洞身范圍內及以下存在較厚的卵石地層,結合降水情況發現該地層滲透系數及水量均較大,洞門破除及盾構進洞接收期間存在洞門涌水風險,分析本工程地質條件及周邊環境,采取如下措施。

(a) 平面圖

(b) 剖面圖圖1 大楊站端頭加固圖(單位: mm)Fig. 1 End soil reinforcement of Dayang Station (unit: mm)

1)采用液氮垂直凍結,在洞門背后形成一道連續的凍結壁,封堵地下水,同時優化洞門破除工藝流程,降低洞門破除過程中的涌水風險。

2)在盾構接收井內澆筑臨時擋水墻,采用水下接收,降低盾構接收期間的涌水風險。

3)做好施工監測及施工應急預案,動態調整盾構接收過程中的掘進參數。

4)在盾構接收過程中,控制同步注漿質量,并做好二次及多次補強注漿,封堵地下水。

5)盾構接收完成后,將常規的內置式洞門調整為外凸式洞門,避免內置式洞門位置處破除管片時的風險。

4 盾構水下接收技術

4.1 水下接收施工流程

在盾構接收前及接收過程中,應合理安排液氮垂直凍結、洞門鑿除、擋水墻施作及注水、盾構掘進、凍結管拔除等各個工序,做好工序銜接,確保接收安全。盾構接收施工工藝流程如圖3所示。

圖3 盾構接收施工工藝流程圖Fig. 3 Flowchart of shield receiving

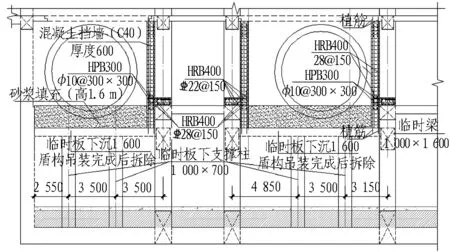

4.2 擋水墻及臨時板支撐

由于臨時中板原設計僅考慮了盾構荷載及部分附加人行荷載,未考慮注水的影響,故臨時板下澆筑混凝土支撐柱,提升臨時板豎向載荷的承載能力。柱子縱向間距為3.7 m,設置3排,橫向間距為3.5 m,每排設置4根。支撐柱尺寸為1 000 mm×700 mm,柱子內配4根鋼管(直徑48 mm、壁厚3.1 mm),混凝土等級為C40。

圖4 擋水墻及板下支撐柱布置圖(單位: mm)

Fig. 4 Layout of water retaining wall and under-supporting column (unit: mm)

4.3 盾構接收基座

考慮到盾構水下接收,常用的鋼制或混凝土接收臺對盾構接收掘進的控制精度要求相對較高,故本次盾構接收基座采用M7.5水泥砂漿基座。基座在盾構井內為矩形結構,基座寬度與接收井同寬。基座厚度為1.6 m,盾構切削水泥砂漿的最大厚度為0.8 m。長度方向比接收井短1.2 m,是為了防止盾構在剛出洞門進入接收井時刀盤轉動破壞簾布橡膠板,盾構在通過該1.2 m范圍時,刀盤處于靜止狀態。盾構接收基座剖面如圖5所示。

圖5 盾構接收基座剖面圖(單位: mm)Fig. 5 Profile of shield receiving base (unit: mm)

4.4 端頭凍結加固

在原旋噴樁加固地層中利用垂直凍結孔液氮凍結進行加固地層,使地下連續墻外側形成不透水的凍結壁,凍結壁起封水作用和承載作用,為盾構接收鑿除洞門提供條件。

凍結孔數量及布置: 采用垂直凍結孔單排布置,間距為700 mm,每個端頭布置凍結孔15個、測溫孔2個。凍結管距離既有地下連續墻300 mm。

根據測溫孔溫度計算凍結壁平均溫度為-17.3 ℃,實際凍結壁帷幕厚度達2.36 m。

凍結體圓板中心處所承受的側向水土壓力

(1)

凍結體強度按照彈性薄板理論進行檢算。在側向水土壓力作用下凍結體圓板中心處最大彎拉應力

0.28 MPa<2.0 MPa。

(2)

在側向水土壓力作用下凍結體圓板支座處最大剪應力

(3)

式(2)—(3)中:D為洞口直徑,m;t為凍結壁厚度,m;μ為凍結體泊松比。

通過計算可知,2.36 m凍結壁帷幕厚度可滿足凍結體強度要求,能夠保證洞門鑿除的安全。

4.5 洞門鑿除

大楊站接收端洞門處地下連續墻槽段長度為6 m,豎向主筋的混凝土保護層內外側厚度均為70 mm,采用C35水下混凝土。配筋洞門處地下連續墻配筋及連接節點如圖6所示。地下連續墻槽段間采用888 mm×500 mm×14 mm×12 mm工字型止水鋼板連接,左、右線隧道洞口范圍內工字鋼連接節點分別為1處和2處。

圖6 洞門處地下連續墻配筋及連接節點圖(單位: mm)

Fig. 6 Reinforcement and connection nodes of underground diaphragm wall out of tunnel (unit: mm)

盾構接收前,對接收洞門范圍內的地下連續墻結構進行人工分層鑿除。為降低洞門破除對液氮凍結的影響,避免洞門發生涌水涌泥風險,洞門位置處地下連續墻分3次鑿除,每次鑿除的厚度分別為10、50、40 cm。為防止盾構進入凍結加固區后刀盤凍結,整個洞門破除過程中應保證刀盤與凍結加固區之間凈距大于2 m。洞門破除完畢后,結合盾構掘進情況及時拔除凍結管。當凍結管拔除完畢,盾構刀盤到達凍結加固區外邊緣時,開始向明洞內注水,明洞水位線應與外部降水穩定水位線齊平。

4.6 盾構掘進模式及掘進參數

為確保盾構整個接收過程的安全,根據刀盤切削外圍套管咬合素樁、旋噴樁、凍結加固區、地下連續墻外邊緣至砂漿基座范圍、砂漿基座區等5個不同區域(Ⅰ—Ⅴ區)設定不同的掘進模式及掘進參數。盾構掘進參數及掘進模式分區控制如表2所示。Ⅰ—Ⅲ區盾構掘進過程中考慮到掌子面存在水土壓力,采用與常規地段相同的全土壓掘進模式;Ⅳ—Ⅴ區掌子面為全水壓力,采用全土壓掘進模式螺旋輸送機不能形成“土塞”效應,會出現噴涌現象,故采用封閉掘進模式。盾構掘進參數均是通過經驗公式進行推算,然后根據現場掘進反饋數據進行修正總結。盾構在不同區域掘進的示意圖如圖5所示。

表2盾構掘進參數及掘進模式分區控制表

Table 2 Shield tunneling parameters and tunneling mode corresponding to partition control

掘進區域土艙壓力/MPa盾構推力/kN掘進速度/(mm/min)刀盤轉速/(r/min)掘進模式 Ⅰ區(素樁加固區)≤0.01≤1×106101 全土壓掘進模式 Ⅱ區(旋噴樁加固區)≤0.05≤8×10510~201 全土壓掘進模式 Ⅲ區(凍結加固區)≤0.01≤3×105101 全土壓掘進模式 Ⅳ區(地下連續墻外邊緣至砂漿基座邊緣范圍區)≤0.01≤1×105100 封閉掘進模式,關閉螺旋輸送機 Ⅴ區(砂漿基座區)≤0.01≤1×105100.5 封閉掘進模式,關閉螺旋輸送機

4.7 同步注漿及補強注漿

盾構自進入加固區至接收完成整個過程中,應嚴格控制同步注漿質量,封堵管片與加固區、圍護結構、主體接收之間的孔隙,避免涌水現象發生。同步注漿采用水泥砂漿,膠凝時間控制為3~6 h,注漿壓力為0.3 MPa,固結體強度1 d不小于0.2 MPa,28 d不小于2.5 MPa,注漿量控制為構筑空隙的1.3~2.5倍。待盾構接收完成后,進行洞內二次補強注漿,注漿材料采用水泥-水玻璃雙液漿,水泥漿水灰比為1∶1,水泥漿與水玻璃體積比為1∶1,注漿壓力一般為0.3~0.4 MPa,注漿范圍為洞門內10環。若在后續施工過程中發現滲漏水現象,繼續進行補強注漿,直至無滲水、漏水現象。

4.8 洞門外凸式環梁設計

靠近洞口處3環管片背后注漿凝固后,開始現澆洞門環梁,環梁混凝土型號為C40。考慮到洞門范圍內分布有卵石層,且地下水具有承壓性,同時受接收端頭上方管線及城市主干道變形控制的影響,將左右線洞門后澆環梁做成外凸式。使得拆除或切割后最后一環管片端部距離內襯墻內皮為4 cm,然后通過向管片、內襯墻植筋方式保證兩者之間的連接。外凸式環梁現場施工情況如圖7所示。

圖7 外凸式洞門實物圖Fig. 7 Outer convex portal

4.9 現場接收效果

根據現場監測結果,盾構在接收過程中管線最大沉降為1.41 mm,地表、管線及道路均未出現異常,沒有出現涌水、涌泥等現象,盾構順利完成接收。現場盾構接收實物圖如圖8所示。

圖8 現場盾構接收實物圖Fig. 8 Shield receiving photo

5 結論與建議

1)富水卵石層中盾構接收可按照洞門破除和盾構接收2個階段進行考慮。在巨厚富水卵石層中盾構接收,常規加固措施無法保證加固效果時,建議采用水下接收方式。

2)為確保破除地下連續墻后洞門的安全,采取地面垂直凍結對墻后土體進行加固,防止鑿除過程中產生涌水、涌泥現象,并通過優化洞門鑿除工序,視情況分層分塊鑿除,以降低洞門鑿除的風險。

3)盾構接收階段采取水下接收方案,使洞門內外側水土壓力得到平衡,防止突水、突泥現象的發生。同時刀盤從開始進入外圍素樁至最后完成砂漿基座切削整個過程中,盾構采用不同的掘進模式,保證了土壓平衡盾構水下接收的順利實施,成功解決了富水卵石層中土壓平衡盾構的接收難題。

4)外凸式洞門后澆環梁設計減小了洞門永久封堵的施工風險。當洞門處于復雜地質條件,采用內置式洞門位置處管片破除風險較大時,該種做法可推廣應用。

5)由于本次臨時改變為水下接收方案,總體的費用比較高,而且其中液氮凍結費用所占比例達70%。遇到類似情況接收,建議在洞口范圍內采用玻璃纖維筋。針對長大鋼筋籠,為防止吊裝過程中產生過大變形,建議對鋼筋籠剛度保護措施進行研究。另外,優化地下連續墻施工工藝,加大槽段長度,使得工字鋼連接節點位于洞口范圍以外,或者調整地下連續墻接頭形式,可避免鑿除洞門風險,不必進行端頭凍結加固,直接進行水下接收。