某型吸聲頭罩到壽更換技術探究

馮明瑛 管萍

摘要:某型吸聲頭罩主要作用為吸收海水噪聲,為確保噪聲吸收性能,選用專用吸聲阻尼材料制作而成。隨著時間的延長,該型吸聲頭罩存在不同程度老化或性能降低現象,需對其進行更換,確保其技術性能。本文主要圍繞某型吸聲頭罩的更換技術和方法進行研究、分析。

Abstract: A certain type of sound absorption hood is mainly used to absorb seawater noise. In order to ensure noise absorption performance, a special sound absorption damping material is used. Over time, this type of sound absorbing hood has different degrees of aging or performance degradation. It needs to be replaced to ensure its technical performance. This article focuses on the research and analysis of the replacement technology and method of a certain type of sound-absorbing hood.

關鍵詞:吸聲頭罩;到壽;更換;技戰性能

Key words: sound-absorbing hood;end of life;replacement;technical performance

中圖分類號:TQ339? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1006-4311(2019)36-0214-02

0? 引言

為確保某產品目標信號探測、識別的精確性,在其頭蓋組上設計有吸聲頭罩主要用于吸收干擾噪聲。隨著時間的延長和材質特點,吸聲頭罩隨之存在不同程度的老化現象,對噪聲吸收性存在一定影響。目前,該型吸聲頭罩的更換技術尚屬空白。因此,研究和掌握吸聲頭罩的更換技術是提升該產品修理能力的迫切需要。

1? 結構、材料性質分析

頭蓋組使用耐海水腐蝕的某型鋁合金材料,采用卷板焊接工藝加工而成。吸聲頭罩選用海洋科研專用吸聲阻尼材料,采用模壓工藝一次成形。該阻尼材料是能夠吸收、耗散聲能,其特性阻抗與海水聲特性阻抗匹配,使聲波能無發射的進入材料內部,利用材料中的內耗使進入材料內部的聲波信號能有效衰減掉,繼而達到抗干擾效果。其結構特性為中間厚、邊緣薄,呈厚度漸變結構特性。

吸聲頭罩與頭蓋組之間采用專用膠粘劑粘貼,為避免裝備長期與海水接觸的脫膠與腐蝕等問題,膠粘劑采用高強度、高防水防腐的無溶劑改性環氧樹脂材料,其與鋁制材料的粘合強度高,從而保證了其在海水長期腐蝕浸泡下的粘貼可靠性和耐腐蝕性。

2? 難點分析

2.1 舊吸聲頭罩的拆卸

拆卸舊吸聲頭罩要解決的首要問題就是專用膠粘劑的脫膠。通過樣板試驗發現,該膠粘劑系A、B組分配比混合而成,固化后的硬度較高、且涂抹厚度為2mm~3mm,在拆卸舊吸聲頭罩時,專用膠粘劑的脫膠成為難點。如何在不影響頭蓋組殼體性質的前提下,有效去除膠粘劑,保證舊吸聲頭罩的可靠拆卸,是亟需解決的首要問題。近年來,隨著科學技術的發展,對環氧膠粘劑的耐熱性提出了更高的要求,一般環氧膠使用溫度為-60℃~150℃,長期可靠工作溫度低于100℃[1]。為滿足更多領域的使用需求,提高膠粘劑粘貼可靠性。近年來,專業研制單位采取諸多改性措施提升膠粘劑的耐熱性,該膠粘劑就是其中之一。經對膠粘劑組分分析,其理論稀釋值為180℃~200℃,可采取熱傳遞方式對頭蓋組恒溫加熱,降低膠粘劑粘接強度,實現吸聲頭罩的拆卸;由于該膠粘劑系化學試劑,考慮是否可用其他試劑的化學作用降低該膠粘劑的強度;由于膠粘劑強度較高,在加熱、試劑等物理、化學方法無效情況下,可考慮采用機械方式實現吸聲頭罩的拆卸。

2.2 頭蓋組上專用膠粘劑的去除

舊吸聲頭罩取下后,頭蓋組殼體表面尚殘留一定厚度的專用膠粘劑,表面凹凸不平。依據膠粘劑的粘接原理,從機械理論認為,膠粘劑必須深入被粘物表面的空隙內,并排除其界面上吸附的空氣,才能產生粘接作用。從吸附理論認為,粘接力的主要來源是分子間作用,只有膠粘劑浸入固體表面的凹陷與空隙才能形成良好的潤濕。利用公式:γSV=γSL+γLVcosθ[2]

其中,γSV、γSL、γLV各代表了固氣接觸,固液接觸和液氣接觸。θ為0°表示完全浸潤。

如果膠粘劑在表面的凹處被架空,便減少了膠粘劑與被粘物的實際接觸面,從而降低粘接強度[3]。這就要求被粘接物表面具有一定的清潔度、平整度,若頭蓋組殼體表面膠粘劑清除不徹底,殼體表面平整度不高,將使新吸聲頭罩與頭蓋組的貼合度降低,從而影響吸聲頭罩粘接的牢固性與可靠性。吸聲頭罩與海水接觸,極易導致脫膠現象。因此,頭蓋組殼體專用膠粘劑的徹底去除及殼體表面處理,是保證吸聲頭罩更換質量的前提。對于殘留膠粘劑的去除,可考慮采取化學試劑稀釋的化學方式或機械方式。

2.3 開孔位置的灌膠封堵

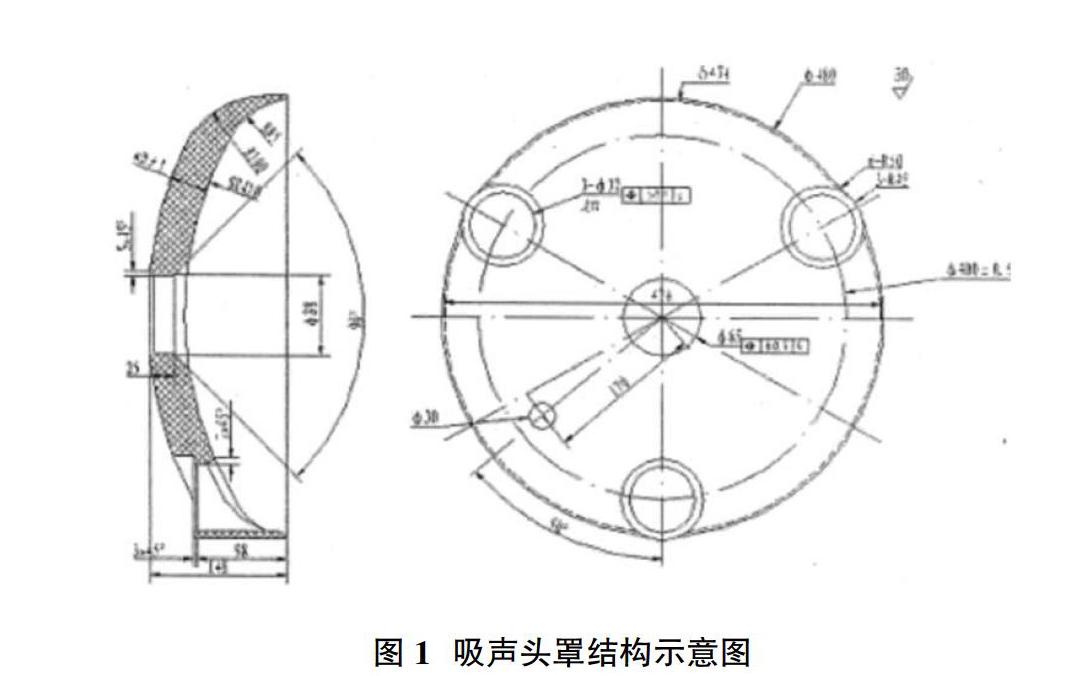

頭蓋組上設有三個換能器安裝孔、一個吊環安裝孔及一個深度傳感器安裝孔。依據頭蓋組定型設計尺寸,吸聲頭罩上也相應開有五個安裝孔。吸聲頭罩結構示意圖見圖1。

因頭蓋組及吸聲頭罩的曲面結構特性,兩者安裝后開孔處均存在一定縫隙。為保證新吸聲頭罩安裝后的密封性及粘接可靠性,需對各開孔縫隙可靠灌膠封堵以保證氣密及粘貼要求。要保證吸聲頭罩粘貼質量首先要保證兩者縫隙的可靠填充并保證內部無氣泡和空隙。吸聲頭罩與頭蓋組之間的間隙較小,在狹小的空間中實現膠粘劑的灌注可采用注射方式實現封堵。

3? 可行性分析

3.1 舊吸聲頭罩的拆卸

可采取的方案主要有以下幾種:化學方法即化學稀釋劑脫膠、物理方法即高溫脫膠、機械方法即機械切割。

①化學試劑脫膠:利用化學特性采用專用化學稀釋劑使專用膠粘劑的化學特性發生變化,粘接強度降低,當粘接強度降低至一定程度后,整體將吸聲頭罩整體從頭蓋組上取下。

可行性分析:因吸聲頭罩與頭蓋組殼體之間的接觸面積較大,且膠粘劑位于吸聲頭罩與頭蓋組殼體之間,無法將稀釋劑完全滲透于吸聲頭罩與頭蓋組之間的粘貼部位,在操作實施上可實現性不強。

②高溫脫膠法:膠粘劑的密度與溫度有著密切關系,其粘接強度隨著溫度的升高而會呈曲線減低。利用這一特性,可從頭蓋組內腔給其恒溫加熱,利用熱傳遞原理,使吸聲頭罩與頭蓋組之間的膠粘劑受熱而減低其粘接強度,從而將吸聲頭罩整體從水雷頭蓋組上取下。

可行性分析:通過進行樣板試驗驗證,當對涂抹于樣板上的專用膠粘劑恒溫加熱至180℃~200℃時,專用膠粘劑的粘接性未呈下降趨勢。考慮到頭蓋組殼體材質為5A06鋁合金,若長時間高溫加熱,可能會導致頭蓋組殼體的物理性質發生變化。若其材質因高溫而產生物理性變化,有可能影響其耐壓性,是否能可靠承受技術指標要求的強度無法論證。因此,此方案可行性不強。

③切割法:利用機械切割的方法,將吸聲頭罩切割至塊狀,將頭蓋組上呈塊狀的吸聲頭罩逐一取下。

可行性分析:采用自動或手動切割的方法進行切割。使用此方案,需對吸聲頭罩結構了解,掌握吸聲頭罩厚度尺寸及厚度變化規律,采用定深切割的方式進行切割,有效避免頭蓋組殼體的劃傷。實施此方案,在不影響頭蓋組殼體材質的物理性能的前提下能實現吸聲頭罩的拆卸。

3.2 頭蓋組上專用膠粘劑的去除

頭蓋組上殘留專用膠粘劑可采用化學稀釋劑的方法去除,也可采用機械打磨的方法去除。

①化學稀釋:對專用膠粘劑的化學特性進行分析,配置與其相適用的專用稀釋劑,清除附著于頭蓋組殼體表面的膠粘劑。經樣板試驗,對于涂抹1mm以下的膠粘劑采用化學試劑稀釋的效果較為理想。但吸聲頭罩與頭蓋組涂抹的膠粘劑為2mm~3mm之間,由于厚度的增加,利用化學試劑去處效果不佳,此方案可行性不強。

②機械處理:采用表面處理的方法,將附著于頭蓋組表面的膠粘劑清除打磨,使其表面平整性得到滿足。此外,經打磨處理后,使表面產生一定的粗糙度,增加了膠粘劑與頭蓋組接觸的表面積,從而提高了粘接強度,可操作性強。

3.3 開孔位置灌膠封堵

利用注射式灌膠的方式對五個開孔位置的縫隙進行封堵,因該專用膠粘劑具有一定的熔體流動性,灌膠后需使膠粘劑可靠沉淀,應經過“注膠→沉淀→再注膠”的過程,在此期間,及時消除膠粘劑內部隱含的氣泡和空隙,保證開孔縫隙處膠粘劑的充實填充,直至灌注的專用膠粘劑高于吸聲頭罩與頭蓋組接觸的上接觸面,待膠粘劑完全固化后打磨平整,該方法能夠解決開孔位置的灌膠封堵要求,可操作性強。

在解決以上技術難點后,可實現吸聲頭罩的到壽更換問題。

4? 結束語

某型吸聲頭罩更換技術的成形,將大大解決該型吸聲頭罩的到壽更換問題。

參考文獻:

[1]李廣宇,李子東,吉利,等.環氧膠粘劑與應用技術[M].北京:化學工業出版社,2007,12.

[2]張玉龍,唐磊.環氧膠黏劑[M].北京:化學工業出版社,2001,23.

[3]李紅強.膠粘原理、技術及應用[M].廣州:華南理工大學出版社,2014,10.