電子束快速成形TC4合金的組織與斷裂性能

童邵輝,李 東,鄧增輝,方 虎

(1 上海工程技術大學 工程實訓中心,上海 201620;2 上海工程技術大學 材料工程學院,上海 201620)

電子束選區熔化(electron beam selective melting,EBSM)快速成形是基于粉末的增材制造技術,利用高能電子束逐層掃描和熔化合金粉末,合金粉末經過反復地熔化和凝固,最終得到致密的近終形零部件[1-2],而且整個過程具有較高的柔性,能夠成形外形輪廓復雜的零部件,并且可以制備蜂窩多孔結構,電子束選區熔化技術在航空航天領域應用較多[3-4],同時還應用于醫療領域中人體骨骼植入物的研發和制造[5]。

目前,針對電子束選區熔化快速成形制備Ti-6Al-4V(TC4)合金的研究主要集中在成形工藝、組織和性能的關系上,Gong等[6]的研究表明:電子束掃描線間距增大或在掃描過程中電子束離焦時,都會出現熔合不良的缺陷;Guo等[7]研究了EBSM工藝參數對TC4成形件致密度的影響,其研究表明:隨電子束電流的增加、掃描速率及其掃描線長度的減小,合金粉末熔化后的熔池的流動性增大,導致成形件致密度增大;Bauerei?等[8]的研究發現高功率能產生高溫,增加熔池的流動力,從而消除前一層熔合不良的缺陷,提高組織致密度;而Wang等[9]研究發現沉積態EBSM-TC4的彈性模量和硬度在速率變量為20,36,50和65范圍內與電子束掃描速率成正比;楊鑫等[10]利用電子束選區熔化制備出致密度較高的Ti-5Al-2.5Sn合金試樣,性能測試表明掃描方向上的拉伸性能大于沉積方向,與鍛造合金性能相當;Hrabe等[11]通過實驗發現EBSM成形試樣的沉積高度對其極限抗拉強度和屈服強度影響很小,僅為1%和2%; Cain等[12]則對比分析了激光選區熔化成形(selective laser melting, SLM)TC4合金的不同成形方向的斷裂性能;而針對EBSM制備的沉積態TC4合金試樣不同幾何成形的顯微組織與力學性能,特別是斷裂性能和機理的研究還較少。因此,本工作利用電子束快速成形設備Arcam Q10選區熔化制備TC4垂直和水平的試樣,分析不同幾何成形和加載方向的斷裂性能,對其斷口形貌進行觀察并深入探討其斷裂過程和機理。

1 實驗材料與方法

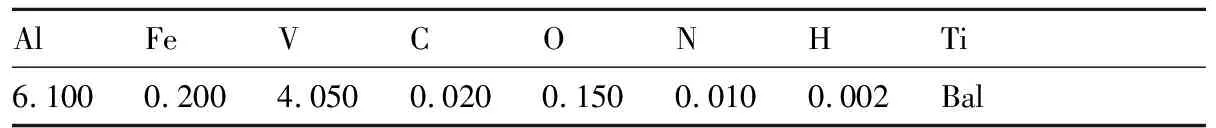

實驗材料為以惰性氣體霧化的球形Ti-6Al-4V合金粉末,粉末粒度范圍為25~100μm,其化學成分如表1所示。

表1 Ti-6Al-4V合金粉末的化學成分(質量分數/%)Table 1 Chemical compositions of Ti-6Al-4V alloy powder (mass fraction/%)

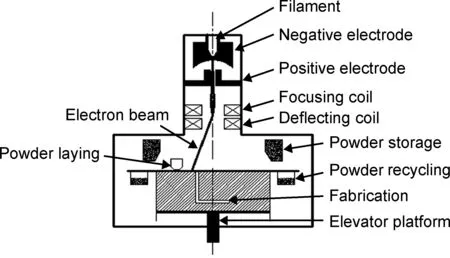

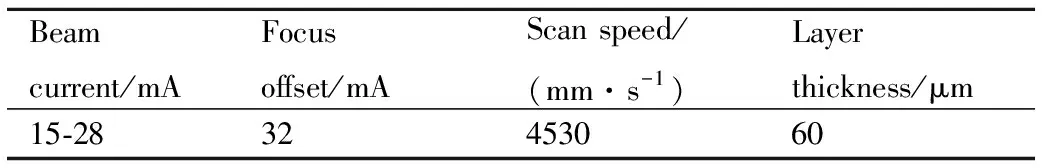

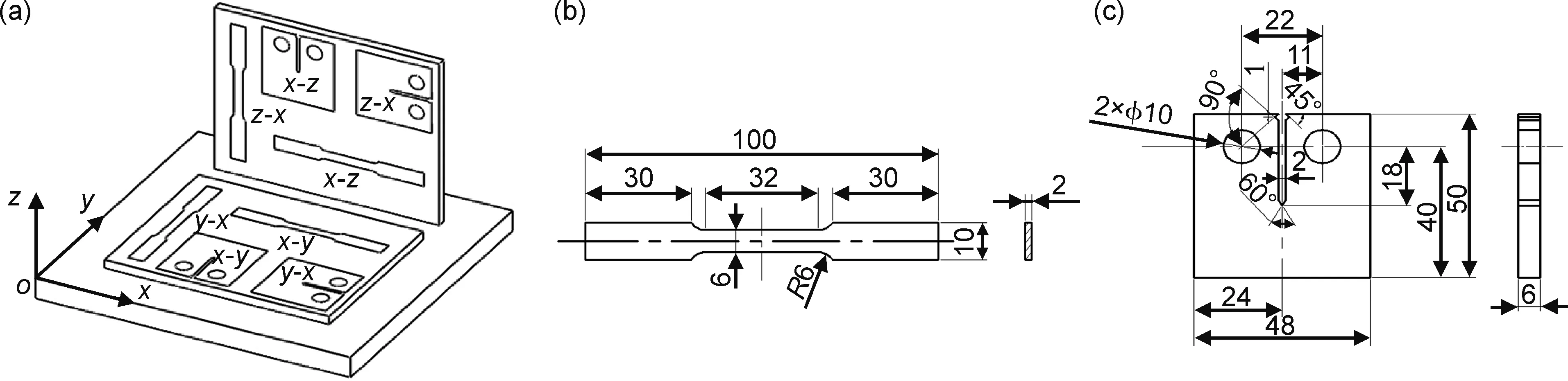

采用Arcam Q10型真空電子束設備進行TC4合金粉末的增材制造,實驗裝置圖如圖1所示。電子束在聚焦和偏轉線圈的控制下按照計算機軟件生成的零件每一層的輪廓截面數據逐層熔化粉末,最終零件堆積成形。本實驗在成形前首先利用電子束對基板進行預熱,已達到增加粉末黏性,提高其防潰散能力的目的,當基板預熱到700℃時開始逐層鋪粉,電子束以弓字形掃描方式熔化每一層粉末,而相鄰兩層粉末的掃描線方向相互垂直[9],工藝參數如表2所示。利用此工藝分別制備3組垂直和平行于基板的試樣,對沉積態的成形試樣利用線切割切取拉伸試樣、緊湊拉伸CT試樣及其開口,拉伸方向和CT試樣開口方向為x-z,z-x,x-y和y-x方向,單組試樣方向和尺寸示意圖如圖2所示。

圖1 電子束選區成形系統原理圖Fig.1 Schematic diagram of electron beam selective manufacturing system

Beam current/mAFocus offset/mAScan speed/(mm·s-1)Layer thickness/μm15-2832453060

采用腐蝕劑(HF+HNO3+H2O體積比為1∶2∶13)腐蝕精拋后的TC4試樣10s,使用KEYENCE Z100型超景深顯微鏡觀察顯微組織形貌,抗拉強度(σb)、屈服強度(σ0.2)、伸長率(δ)和斷裂韌度(KIC)的測試在MTS 810型(100kN)電液伺服試驗機上進行,加載速率為0.5mm/min,測得的數據取其平均值即為結果。利用Hitachi S-3400N型掃描電子顯微鏡觀察和分析不同試樣的斷口形貌。

圖2 EBSM-TC4試樣取樣方向(a)及拉伸試樣(b)和CT試樣(c)的示意圖Fig.2 Schematic diagrams of EBSM-TC4 sampling orientation (a) and tensile sample (b) and CT sample (c)

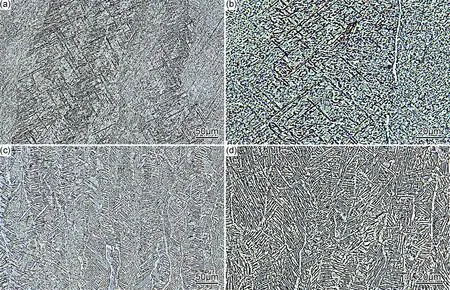

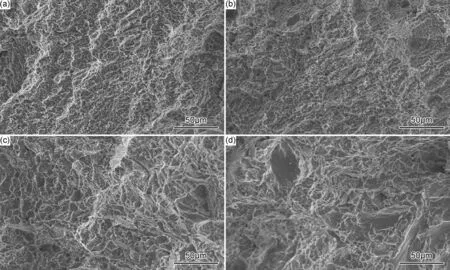

圖3 EBSM-TC4合金試樣組織垂直(a),(b)和平行(c),(d)于基板Fig.3 Microstructures of EBSM-TC4 sample perpendicular to (a),(b) and parallel to (c),(d) the plate

2 結果與分析

2.1 顯微組織觀察

圖3為EBSM-TC4合金試樣組織。由圖3(a),(b)可見:垂直于基板的試樣凝固成形后可以得到密集而細小彌散的組織,并且致密度大于平行于基板的試樣,次生α組織呈細針狀相互交錯,針狀α相寬度約為1~4μm,而且還可看到垂直試樣組織中的柱狀晶生長具有明顯的方向性,這是因為電子束掃描加熱后在合金粉末沉積方向產生了溫度梯度,使原β柱狀晶主軸近乎平行于沉積方向(z軸),而平行于基板試樣的顯微組織中柱狀晶轉化為晶粒態,晶粒內α相厚度明顯大于垂直試樣(圖3(c),(d)),α相組織呈寬針狀和片層狀且以不同取向的集束分布,α相寬度為3~8μm,并形成α片叢。

垂直于基板的試樣組織致密度和針狀α相長寬比大于平行于基板的試樣,這種組織差異性主要是因為不同的成形方式使試樣與基板接觸面積的大小不同(圖2(a)),從而導致試樣在電子束掃描后的冷卻速率不同,即水平于基板的試樣經過電子束加熱后,由于其緊貼于已經預熱的基板,對試樣具有保溫作用,使溫度梯度和冷卻速率減小,無法滿足柱狀晶生長條件而形成晶粒,而且形核速率和晶粒生長速率減小,使每個晶核都有足夠的時間長大,導致α相片層厚度增大;垂直試樣在堆積到一定高度后能與真空環境進行熱交換,因此垂直試樣晶核數量及其長大速率高于水平試樣,晶粒迅速長大至互相接觸,使其顯微組織具有較高的致密度。

2.2 斷裂性能與斷口分析

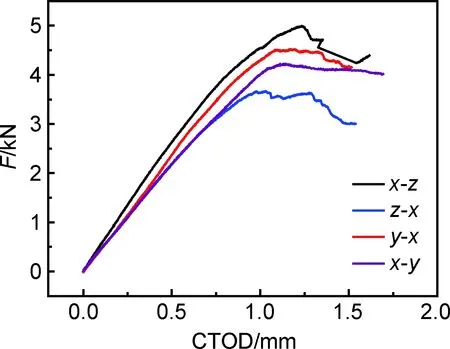

電子束快速成形不同幾何成形和加載方向的TC4緊湊拉伸試樣加載力F與裂紋尖端張開位移(crack tip opening displacement,CTOD)的關系曲線如圖4所示,可以看出4個方向的CT試樣加載力與裂紋尖端張開位移的曲線平滑且連續,沒有明顯的突進現象,說明試樣裂紋平穩擴展,圖4垂直試樣沿電子束掃描方向的x-z試樣相對于其他試樣裂紋張開所需要的載荷最高,為4.99kN,對應的裂紋尖端張開位移也最大,為1.24mm,而沉積方向上的試樣z-x裂紋張開需要的載荷最小,為3.64kN,且具有載荷平臺。水平CT試樣的加載力接近,處于兩個不同拉伸方向的垂直CT試樣之間。

圖4 不同幾何成形和取向的EBSM-TC4合金CT試樣加載力與裂紋尖端張開位移曲線圖Fig.4 F vs CTOD curves of EBSM-TC4 alloy CT sample in different shapes and orientations

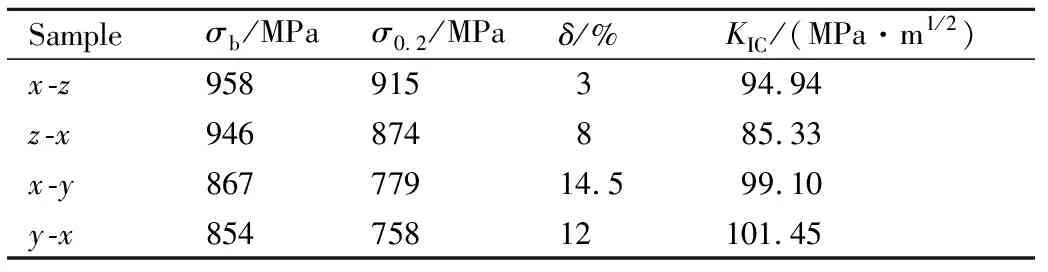

不同幾何成形和方向的電子束快速成形TC4試樣的抗拉強度、屈服強度、伸長率與斷裂韌度如表3所示,由表3可見試樣的斷裂韌度變化范圍在20MPa·m1/2之內。垂直試樣中載荷在沉積方向的z-x取向試樣斷裂韌度最低,為85.33MPa·m1/2,小于載荷在電子束掃描方向x-z的性能,而x-z取向的拉伸試樣伸長率很小,僅為3%。在水平試樣中的y-x取向斷裂韌度獲得最高值為101.45MPa·m1/2,而屈服強度最低值為758MPa,水平試樣的抗拉強度和屈服強度都小于垂直試樣,伸長率和斷裂韌度則大于垂直試樣。這些性能的變化與電子束選區熔化不同制備方向的試樣顯微組織和各試樣的拉伸載荷方向有關。

表3 EBSM-TC4不同幾何成形和方向拉伸性能與斷裂韌度Table 3 Tensile properties and fracture toughness of EBSM-TC4 in different shapes and orientations

利用掃描電鏡觀察斷口能夠有效地分析裂紋的性質和斷裂機理。圖5為不同加載方向和幾何成形EBSM-TC4試樣的斷口掃描電鏡微觀形貌,所有斷口都由許多不同尺寸的韌窩和彎曲的撕裂棱組成,斷口是由大量的微孔聚集和單獨成核的微裂紋互相連接合并而成的,表現出較大的塑性變形,因此各試樣的斷口形貌都具有延性韌窩狀沿晶斷裂特點。而各個試樣斷口又有一定的區別,有利于分析組織與斷裂韌度的相互聯系。

垂直試樣的α相片層尺寸小于水平試樣,而斷裂韌度的大小與α相片層的尺寸及形態有緊密聯系[13],z-x取向的CT試樣加載后的裂紋擴展方向垂直于原β柱狀晶,裂紋在細小彌散組織和細長針狀α相中穿越,同時針狀α相寬度較小,長寬比較大,細長的針狀α相在裂紋擴展過程中尖端微孔聚集所需要的能量比片狀α更少[13],而且z-x取向的試樣斷口韌窩最淺(圖5(b)),表明其裂紋尖端塑性區相對較小,而且針狀α相界面平直(圖3(c)),使裂紋經過α相界面時擴展相對平滑,消耗能量較少,因此,其抵抗裂紋擴展的能力下降,使斷裂韌度降低。此外,z-x取向的拉伸試樣加載方向平行于柱狀晶的晶界,晶界脆性作用減弱,從而使伸長率大于x-z試樣。x-z取向CT試樣載荷方向平行于電子束掃描方向,裂紋擴展方向與穿越各層的柱狀晶的晶界近乎平行,而柱狀晶的生長方向傾斜于電子束掃描方向(圖3(a)),當裂紋擴展至較寬的柱狀晶界處被改變方向,使裂紋擴展路徑增大[14],同時晶界會阻礙位錯的運動,產生位錯塞積,導致其塑性變形的抵抗力提升[15],而且x-z試樣的斷口具有相同位相關系的撕裂棱(圖5(a)),表明x-z試樣斷裂時經歷了較大程度的塑性變形,裂紋尖端塑性區尺寸擴大。因此,x-z試樣裂紋擴展時需要消耗較多的能量,其斷裂韌度相對于z-x提高了9.61MPa·m1/2,而且該取向拉伸后測得的抗拉強度和屈服強度也較大。

圖5 EBSM-TC4合金試樣斷口SEM形貌 (a)x -z;(b)z -x;(c)x -y;(d)y -xFig.5 SEM fracture morphologies of EBSM-TC4 alloy samples (a)x -z;(b)z -x;(c)x -y;(d)y -x

水平x-y和y-x取向試樣的斷裂韌度總體大于垂直試樣,分別為99.10MPa·m1/2和101.45MPa·m1/2,這是由于水平試樣的顯微組織中次生α相寬度增大,呈層片狀分布,形成不同取向集束組織,斷口形貌如圖5(c),(d) 所示,平行于基板的x-y和y-x取向的CT試樣斷口韌窩尺寸與深度都大于垂直于基板的試樣,而且斷口的撕裂棱呈不同位相曲折分布。這是因為當裂紋尖端擴展至集束邊界時,裂紋擴展方向沿不同取向的集束邊界移動,裂紋擴展更加曲折[13],而且集束尺寸隨α相片層的寬度增大而增大,在裂紋尖端擴展時需要抵抗更多的塑性變形,能夠更加有效地阻礙裂紋擴展,同時也能使裂紋擴展總長度增加,在此過程中會消耗更多的能量,從而表現出更高的斷裂韌度。因此,平行于基板試樣的斷裂韌度高于垂直試樣,同時由于垂直試樣的細晶強化作用,使水平試樣的抗拉強度和屈服強度都低于垂直試樣。此外,晶粒態的塑性變形能力大于柱狀晶,導致水平試樣的伸長率總體大于垂直試樣。

3 結論

(1)電子束選區熔化制備的垂直于基板的試樣存在生長方向平行于粉末沉積方向的柱狀晶,α相呈細針狀相互交錯,針狀α相片層寬度為1~4μm;平行于基板試樣組織致密度不及垂直試樣,α相呈寬針狀和片層狀在晶粒內以不同取向的集束分布,α相寬度為3~8μm。

(2)斷裂性能在EBSM-TC4垂直試樣中受到柱狀晶組織的影響,具有各向異性,在沉積方向上的斷裂韌度為94.94MPa·m1/2,大于電子束掃描方向的斷裂韌度85.33MPa·m1/2,而伸長率很小,僅為3%。

(3)α相形態對斷裂性能有影響:水平試樣片層狀的α集束組織伸長率及斷裂韌度優于垂直試樣相互交錯的細長針狀α組織,斷裂韌度達到最大值101.45MPa·m1/2,而抗拉強度和屈服強度較小。

(4)EBSM-TC4試樣斷口由許多不同尺寸的韌窩和彎曲的撕裂棱組成,斷裂方式以延性韌窩狀沿晶斷裂為主,水平試樣的斷口撕裂棱曲折程度、韌窩尺寸和深度大于垂直試樣。