40Cr13環件徑-軸向環軋工藝參數優化

成思福, 吳安東, 閻曉燕, 吳玉國

(1.馬鞍山市晨旭機械制造有限公司, 安徽 馬鞍山 243141; 2.安徽工業大學機械工程學院,安徽 馬鞍山 243011)

引言

環軋又稱環件的輾環和擴孔,它是通過輾環機和特殊孔型之間的配合進行軋制,使環件毛坯徑向厚度減小,內、外徑逐漸增大的塑性加工工藝[1]。

環軋工藝與傳統的模鍛、自由鍛等工藝相比,其優點在于:生產周期短、環件組織均勻、表面質量好、加工誤差小、材料的有效利用率高[2]。目前環軋被廣泛應用于加工火車輪轂、抗摩擦的軸承環內外圈和各種幾何形狀的法蘭。不同材料和不同尺寸的環件已經應用到化學、航空、汽車和核能等各個領域中。

隨著制造業的迅速發展,市場對40Cr13環件供不應求,但同時對環件的精度和性能要求也越來越高,因此國內外學者對環軋工藝做了大量研究。華林等人發現環件剛度對其軋制結果有影響,并通過力學方法建立了剛度數學模型,提高了環件尺寸精度[3]。付明杰通過設計軋制曲線,使環件易成形且尺寸精度高[4]。

PSMInc提出了充型極限方程,并結合在四種不同情況下的試驗,結果良好[5]。這在一定程度上解決了不能完全充型的問題。C.Wang針對環件經常出現空隙的現象,通過控制工藝參數,模擬不同環件外徑的增長速度對環件內空隙的影響,并通過紫外線探測法進行探測[6]。結果表明:外徑增長速快的環件要比速度慢的環件在空隙形成方面要少,這為解決環軋出現孔隙問題提供了新的方法。解決充型和間隙問題在很大程度上提高了環件的機械性能。

本文主要利用simufact forming對不同環軋參數進行數值模擬,并分析其對成品環件的影響,從而優化環軋參數,提高環件的尺寸精度和機械性能,降低報廢率和生產成本,提高企業市場競爭力,此外,對于40Cr13環件徑-軸向環軋工藝的研究具有重要意義。

1 環軋三維模型的建立及基礎理論

1.1 環軋三維模型的建立

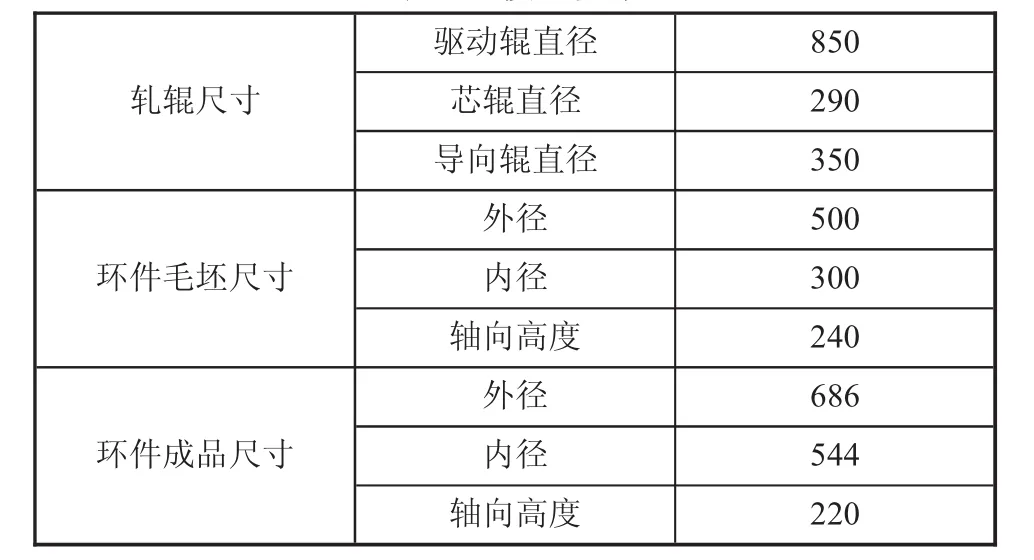

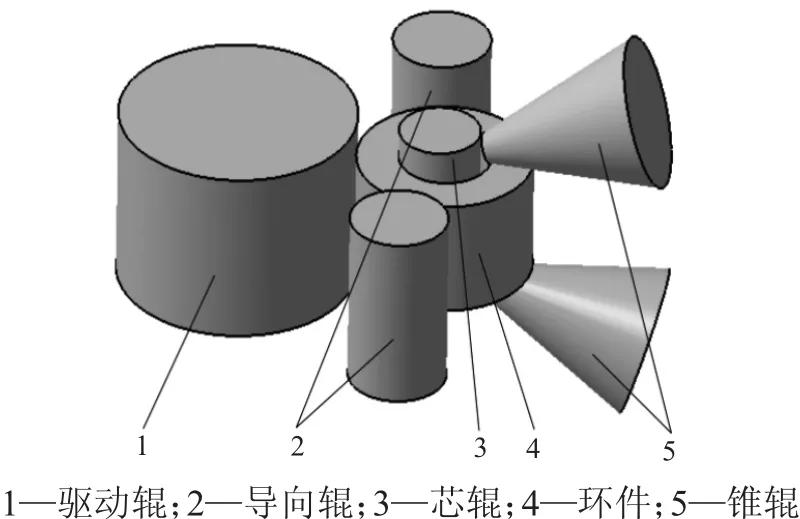

環軋的類型主要分為徑向環軋和徑-軸向環軋,根據不同的需要選擇不同的類型,由于對40Cr13環件的徑、軸向要求較高,因此本文選擇徑-軸向環軋。下面根據輾環機和所需環軋的環件尺寸如表1所示進行建模,模型如圖1。

表1 模型參數 mm

圖1 環軋三維模型

1.2 環件模型運動規律分析

在徑-軸向環軋過程中,驅動輥對環件的摩擦力使其轉動,使環件變形均勻。假設驅動輥和環件之間是純滾動,且環件在環軋過程中一直保持圓形。設環件毛坯的初始內徑為d0,初始外徑為D0,初始壁厚為B0,初始軸向高度為H0;環件在軋制過程中的瞬時內徑為d,瞬時外徑為D,瞬時壁厚為B,瞬時軸向高度為H,驅動輥直徑為D1,芯輥直徑為D2,驅動輥轉速為n1。

1.2.1 環件轉速計算

根據假設:驅動輥與環件之間為純滾動,則驅動輥的外表面與環件的外表面接觸處的線速度相等。則環件的瞬時旋轉速度n[7]。

由式(1)可知,若驅動輥的轉速n1保持不變,隨著環軋的進行,環件瞬時外徑D逐漸增大,環件的轉速n會隨著環軋的進行不斷減小。

1.2.2 內、外徑增長速度

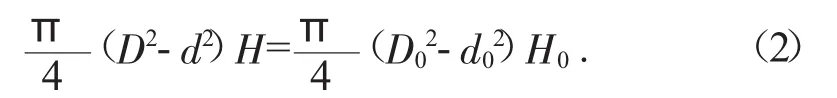

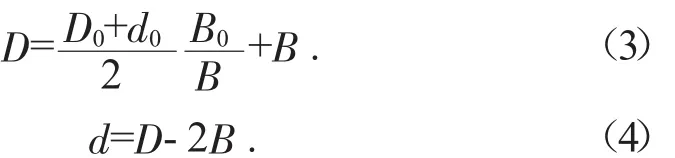

本文是利用剛塑性有限元法,只考慮塑性變形,根據環件軋制過程中體積不變得[52]:

將式(3)(4)對時間t進行求導得:

環件外徑增長速度:

環件內徑增長速度:

環件的瞬時厚度:

1.3 環軋參數設置

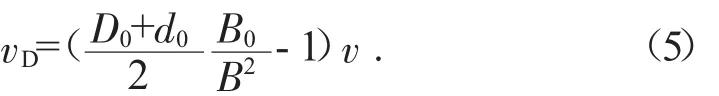

環軋參數設置如表2,這些參數是根據之前同類產品加工時的參數以及計算和環軋經驗所設置的。

把前面的三維模型導入simufact forming軟件中,根據表2設置參數,然后進行模擬仿真。

1-2 環軋參數

2 環軋參數的優化

表2的環軋參數是根據經驗以及計算設置的,但是環軋結果較差,環件的尺寸精度低、機械性能較差。為了解決這些問題,對環軋參數進行優化,本文選取了環件初始軋制溫度、驅動輥摩擦系數和驅動輥轉速三個參數,通過模擬仿真,采用單一變量法對其優化。

2.1 環件初始軋制溫度的優化

本文選取四組初始軋制溫度:1000℃、1100℃、1200℃、1300℃,保持其它參數不變,分別對四個不同參數進行模擬仿真。

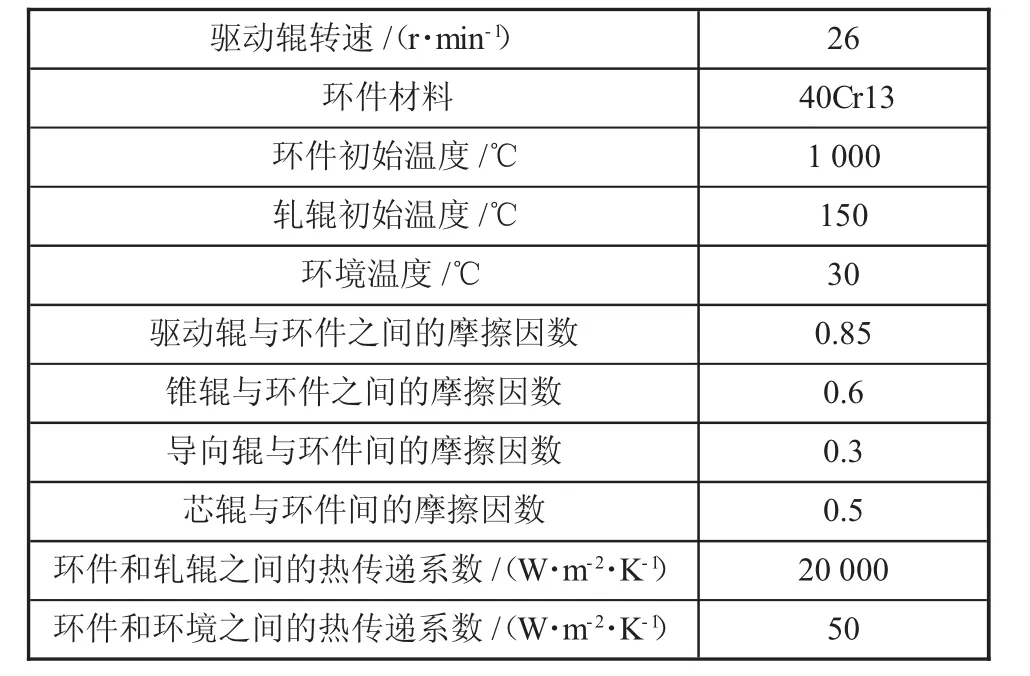

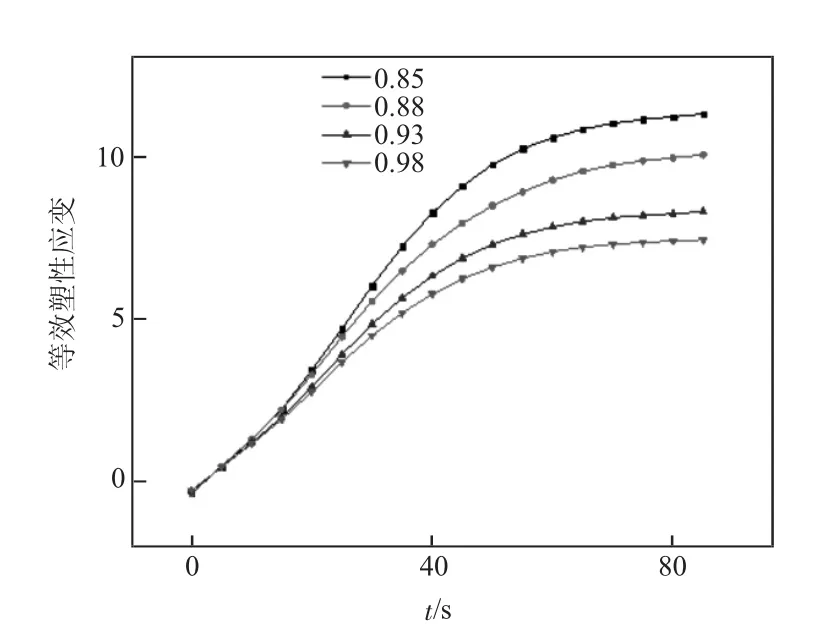

2.1.1 環件初始溫度對環件等效塑性應變的影響

圖2是環件外側某點(變形較大處)等效塑性應變隨軋制時間的變化規律曲線,可以發現:該點處的等效塑性應變速度隨著軋制的進行,先增大,后減小。相比于其他初始軋制溫度,在1000℃時,等效塑性應變的跨度較大,塑性變形不均勻,環件的機械性能會有所下降。所以環件的初始軋制溫度要大于1000℃。

圖2 不同環件初始軋制溫度下環件外側某點等效塑性應變變化規律

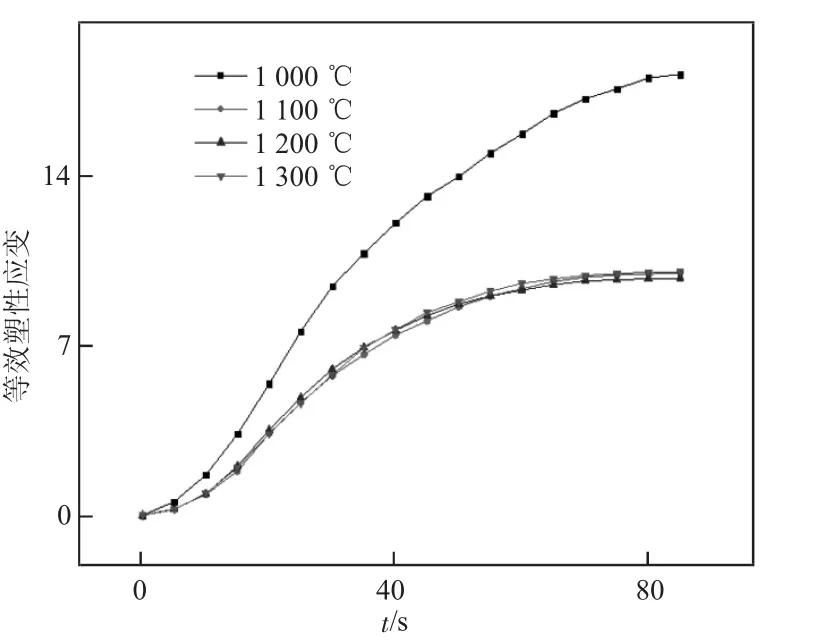

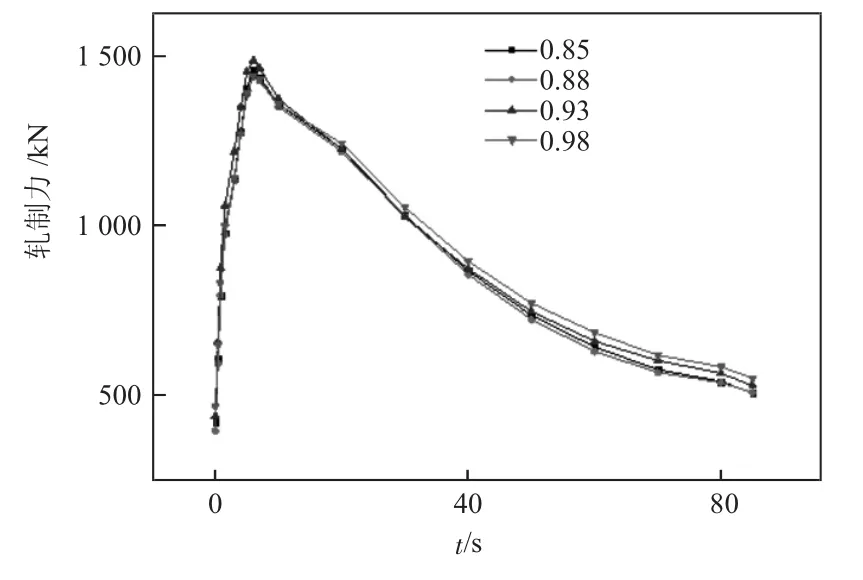

2.1.2 環件初始溫度對軋輥軋制力的影響

如下頁圖3所示:驅動輥所受軋制力在軋制初始階段迅速上升,在10 s達到峰值,隨著軋制的進行,軋制力大小逐漸趨于穩定。在不同的初始軋制溫度下,溫度越低,軋制力越大,大于1000℃時,軋制力的大小相差較小。

2.1.3 環件初始溫度對于環件溫度分布的影響

從下頁圖4可發現:在環件初始軋制溫度為1100℃時,環件溫度分布相比于其它溫度下較均勻,有利于環件機械性能的提高。

綜上所述,環件初始軋制溫度在1100℃時,環件的等效塑性應變的變化范圍較小,且溫度分布較為均勻。在環件初始軋制溫度為1100℃、1200℃和1300℃時,環件對于驅動輥的軋制力相差不大,所以綜合考慮,在其它條件不變的情況下,40Cr13環件初始溫度選擇1100℃比較合適。

圖3 驅動輥在環件不同初始溫度下所受軋制力的變化規律圖

2.2 驅動輥摩擦系數的優化

利用環件初始軋制溫度的優化結果,其他參數不變,選取四組驅動輥摩擦系數:0.83、0.88、0.93、0.98,并對其進行優化。

2.2.1 驅動輥摩擦系數對環件等效塑性應變的影響

和圖2一樣,圖5是表示環件外側某點(變形較大處)等效塑性應變在不同驅動輥摩擦系數下隨軋制時間的變化規律曲線,等效塑性應變變化速率總的變化規律是先增大,后減小,并趨向穩定。可以發現:隨著驅動輥摩擦系數的增大,等效塑性應變的跨度和峰值都逐漸減小。

2.2.2 驅動輥摩擦系數對驅動輥所受軋制力的影響

從圖6可以發現:驅動輥所受軋制力隨時間的變化先增大后,在10 s時達到峰值后逐漸減小。在不同的驅動輥摩擦系數下,驅動輥所受軋制力大小基本相等,驅動輥摩擦系數對于軋制力影響較小。

圖5 不同驅動輥摩擦系數下環件外側某點等效塑性應變變化規律

圖6 驅動輥在不同驅動輥摩擦系數下所受軋制力的變化規律圖

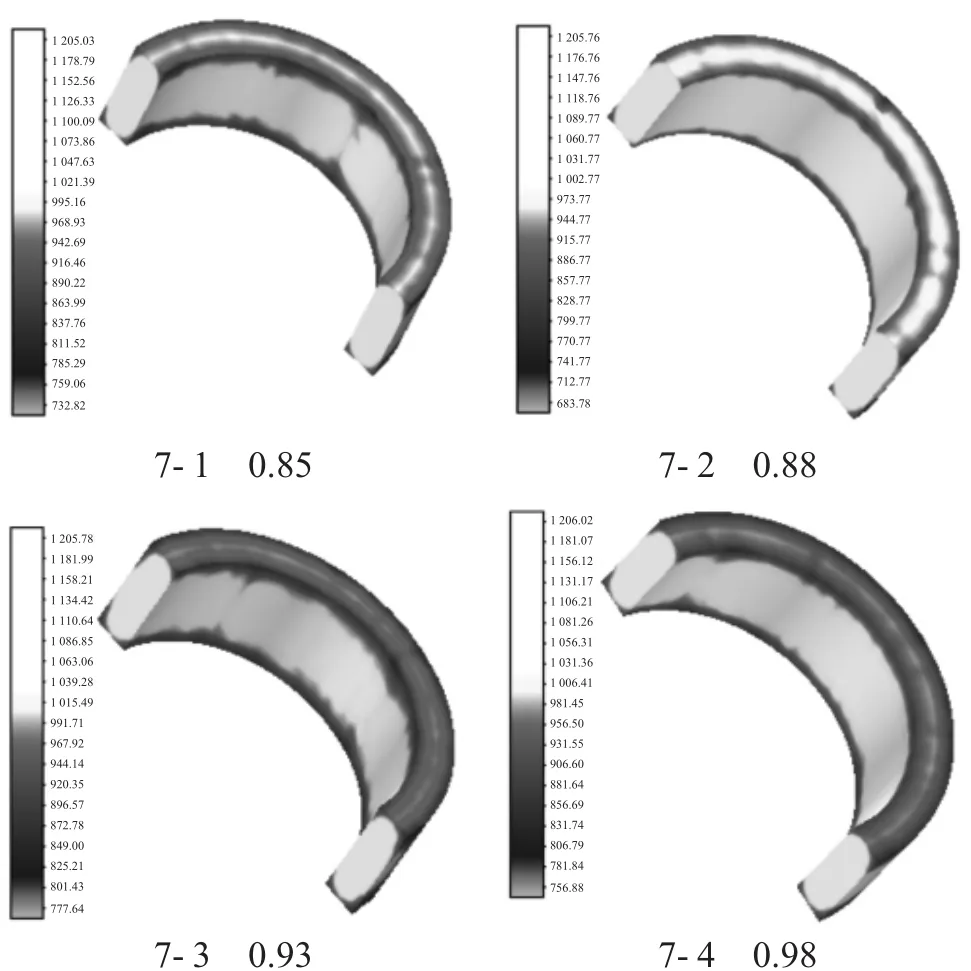

2.2.3 驅動輥摩擦系數對環件溫度的影響

從圖7可以發現,相對于其它驅動輥摩擦系數,摩擦系數為0.88時,環件溫度分布較為均勻。

圖7 不同驅動輥摩擦系數下環件溫度(℃)分布云圖

綜上所述,隨著驅動輥摩擦系數的增大,環件等效塑性應變分布越均勻,但對軋輥的軋制力影響不大,驅動輥摩擦系數為0.88時,環件等效塑性應變分布的均勻性與驅動輥摩擦系數為0.98時相差較小,且環件溫度分布較均勻,綜合三個方面考慮,驅動輥的摩擦系數取0.88較好。

2.3 驅動輥轉速的優化

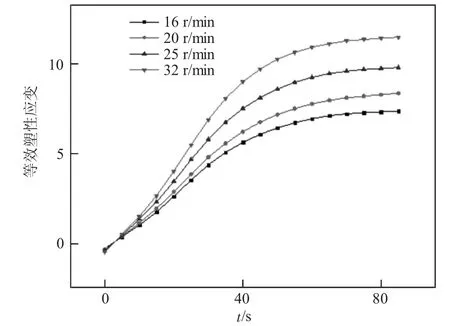

同樣利用上面的兩個參數的優化結果,其它參數不變,選擇四組驅動輥轉速:16 r/min、20 r/min、25 r/min、32 r/min,并對其進行優化。

2.3.1 驅動輥轉速對環件等效塑性應變的影響

從圖8可以發現:隨著驅動輥轉速的降低,環件等效塑性應變的變化跨度及峰值都越來越小,即變化越均勻。

圖8 不同驅動輥轉速下環件外側某點等效塑性應變變化規律

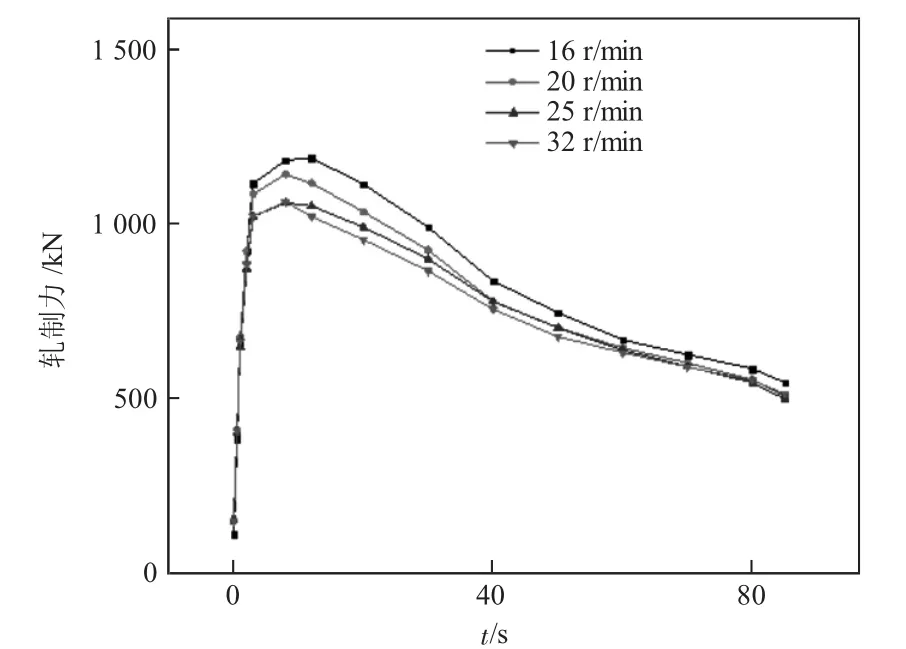

2.3.2 驅動輥轉速對驅動輥所受軋制力的影響

從圖9可以發現:驅動輥所受軋制力在軋制初始階段急劇增大,10 s時達到峰值,隨后軋制力逐漸減小。在不同的驅動輥轉速下,隨著驅動輥轉速的降低,驅動輥所受軋制力在達到峰值以及峰值之后越來越大。

圖9 驅動輥在不同驅動轉速下所受軋制力的變化規律圖

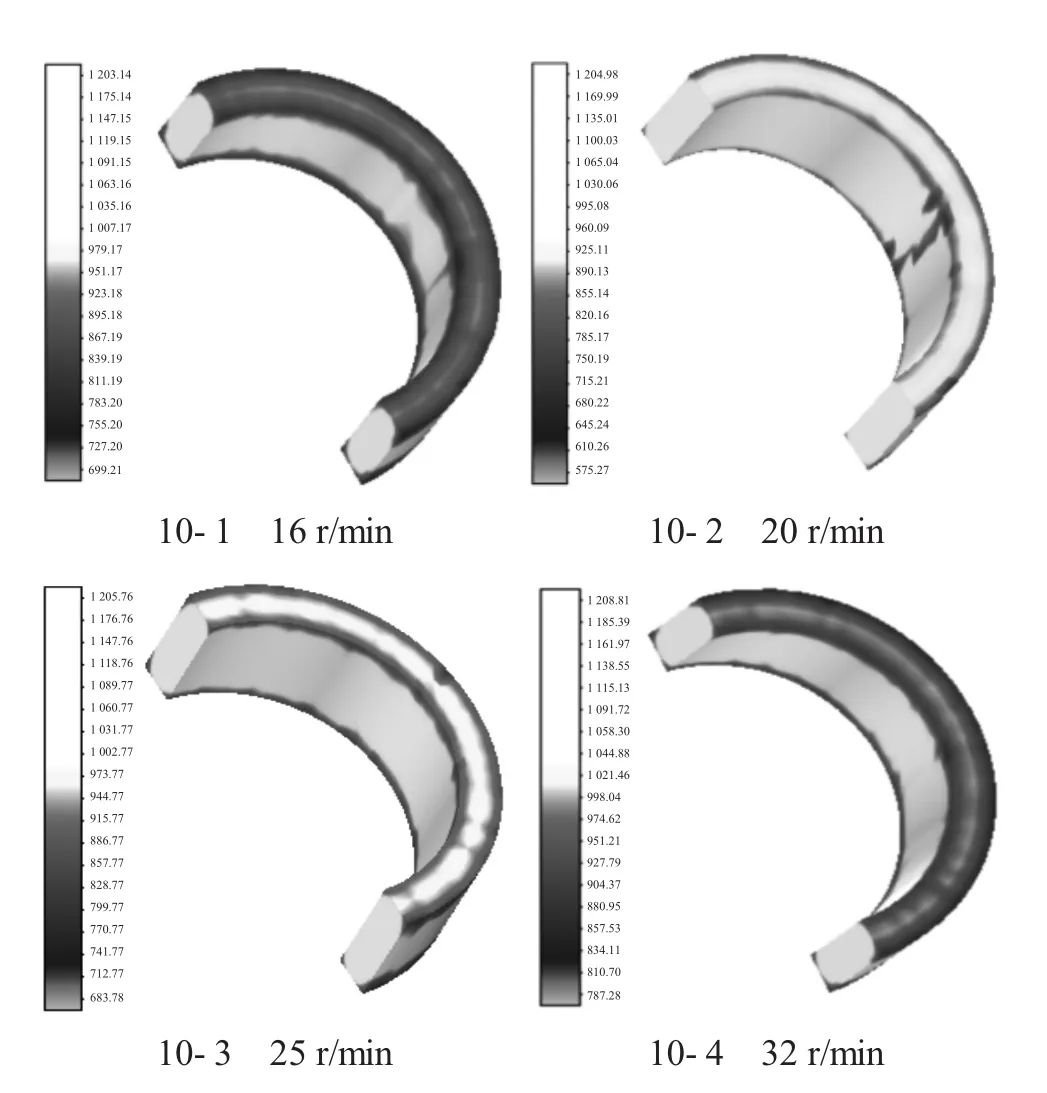

2.3.3 驅動輥轉速對環件溫度的影響

從圖10可以發現:相對于其它驅動輥轉速,轉速為20 r/min時,環件溫度分布較為均勻。

圖10 不同驅動輥轉速下環件溫度(℃)分布云圖

綜上所述,隨著驅動輥轉速的增大,環件等效塑性應變的不均勻性增大,軋輥受到的軋制力不斷減小,環件溫度在驅動輥轉速為20 r/min分布較為均勻,綜合三者考慮,驅動輥轉速選擇20 r/min較為合理。

以上利用單一變量法分別分析在不同參數下,對環件的等效塑性應變、軋制力以及環件溫度的影響。通過這三個方面綜合考慮優化出環軋的三個參數:環件初始溫度為1100℃,驅動輥摩擦系數為0.88,驅動輥轉速為20 r/min。

3 40Cr13徑-軸向環軋的實際生產驗證

根據上述優化參數的結果,將客戶訂單要求的40Cr13環件(外徑×內徑×高=Φ500mm×Φ300mm×240mm),在D53K-4000輾環機上進行環軋(環軋后成品環件的外徑×內徑×高=Φ686mm×Φ544mm×220mm)驗證。

待其冷卻及精加工后,檢測此環件的尺寸精度和機械性能。檢測結果顯示:與之前未經參數優化環軋出的同類環件相比,此環件的尺寸精度高,尤其是圓度有很大提高,內部組織更均勻,未發現任何缺陷,總體機械性能也大幅度提高,客戶滿意。

4 結語

針對40Cr13環軋參數設置的不合理對其進行參數優化,分別選取了環件初始軋制溫度、驅動輥摩擦系數和驅動輥轉速三個參數,通過模擬仿真,采用單一變量法對其優化。優化后的參數值為:環件初始軋制溫度為1100℃,驅動輥摩擦系數為0.88,驅動輥轉速為20 r/min,并將優化后的參數用于該規格環件的實際環軋生產,結果表明:該批環件具有尺寸精度高、機械性能好等特點。