車載煤炭采樣機制樣裝置的設計優(yōu)化

王建飛, 王敬斌

(陽煤集團二礦, 山西 陽泉 045000)

引言

煤炭采樣是煤炭煤質相關特性分析中最為重要的工序,對煤炭品質影響較大。目前常見的煤樣制備方式有人工采樣和機械采樣。人工采樣工作效率低,且在惡劣的環(huán)境下,工作人員難以長時間連續(xù)工作;機械采樣常見的有橋式采樣機、門式采樣機和懸臂式采樣機等,雖然大大提高了工作效率,降低了工人的勞動強度,但采用固定方式的采樣設備,完成對煤堆不同位置和不同形式的采煤制樣工作是很不容易的。

本文所研制的車載可移動式采樣機制樣裝置,用ABAQUS軟件對制樣裝置中關鍵部件回轉臺進行模態(tài)仿真分析,得到回轉臺的變形較為明顯。為了改善這一現(xiàn)象,對轉盤結構進行優(yōu)化,并進一步驗證結構優(yōu)化的合理性。

1 制樣裝置的三維模型

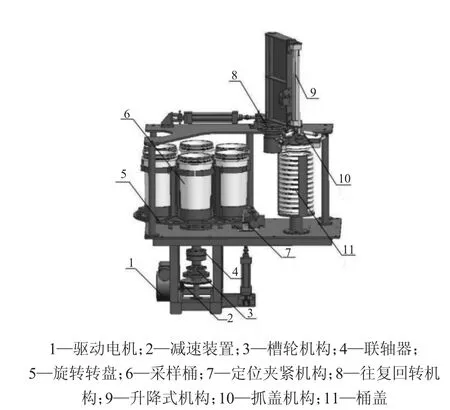

車載煤炭采樣機制樣裝置主要由三部分組成:傳動機構、轉臺機構和封裝機構。傳動機構的作用是傳遞力和扭矩,并實現(xiàn)了工位之間的間歇切換,主要包括電機、減速機構、槽輪機構、聯(lián)軸器等;轉臺機構的作用是切換料桶和定位夾緊,主要包括圓形工作臺、集料筒、定位機構、夾緊機構等;封裝機構的作用是完成抓蓋、轉移、對正和壓蓋密封等工序,主要包括桶蓋、抓蓋機構、升降機構、往復回轉機構等[1]。煤炭采樣機裝置的結構組成如圖1。

圖1 制樣裝置三維圖

2 采樣機裝置動態(tài)特性分析

各構件轉動慣量

式中:ρi為各構件密度;Vi為各構件體積;di為各構件直徑。

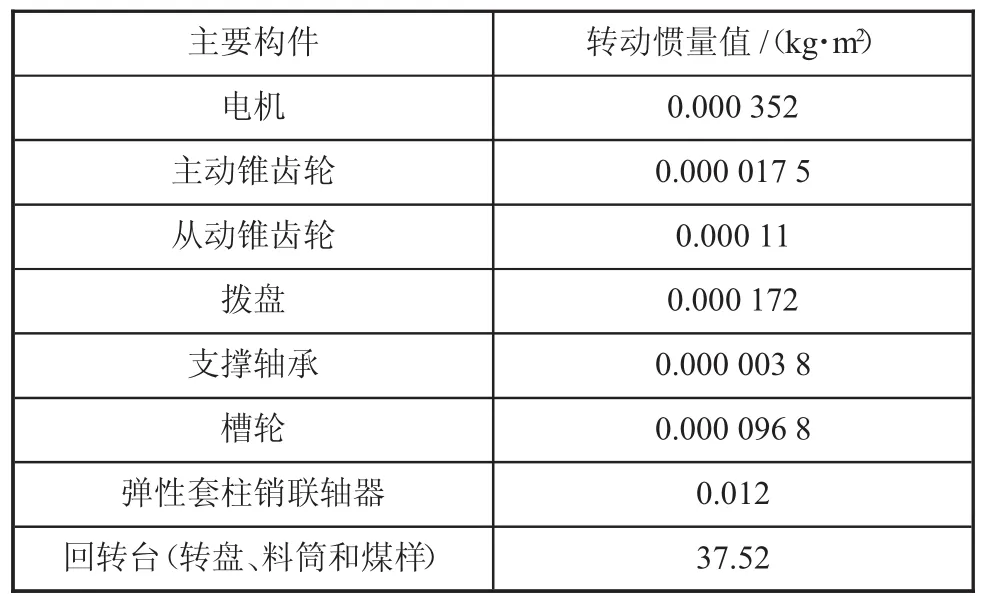

假設整個傳動過程能量守恒,經計算可得各構件的轉動慣量如表1所示。

表1 制樣裝置傳動系統(tǒng)各構件的轉動慣量

式中:ωn為固有頻率;J為總轉動慣量;K為扭轉剛度。

由表1可知J=37.52 kg/m2,查閱資料知K=1.25,故 ωn=0.18 Hz。

由表1可知,回轉臺的轉動慣量最大,且轉動慣量數(shù)量級數(shù)遠遠超過其他各構件的轉動慣量級數(shù)。由式(2)可知,回轉臺對系統(tǒng)的固有頻率有很大影響,因此需對采樣機往復回轉機構進行模態(tài)振動分析[2]。

3 往復回轉機構模態(tài)分析

3.1 回轉機構模態(tài)分析數(shù)學模型

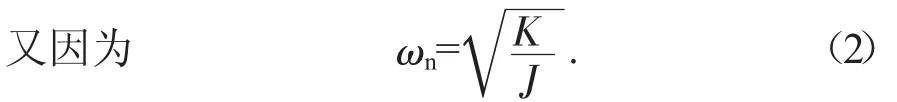

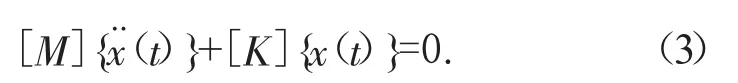

往復回轉機構的模態(tài)反映了其振動特性,為采樣機整體結構的系統(tǒng)振動特性分析及其結構優(yōu)化起重要作用。本文采用提取特征值的方法[3],其運動的線性微分方程為

式中:[M]為質量矩陣;[K]為剛度矩陣;為加速度向量;{x(t)}為位移向量。

假設結構做簡諧運動,則:

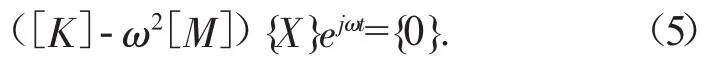

由此可得:

由此計算可得系統(tǒng)的固有頻率和振型。

3.2 模態(tài)仿真圖

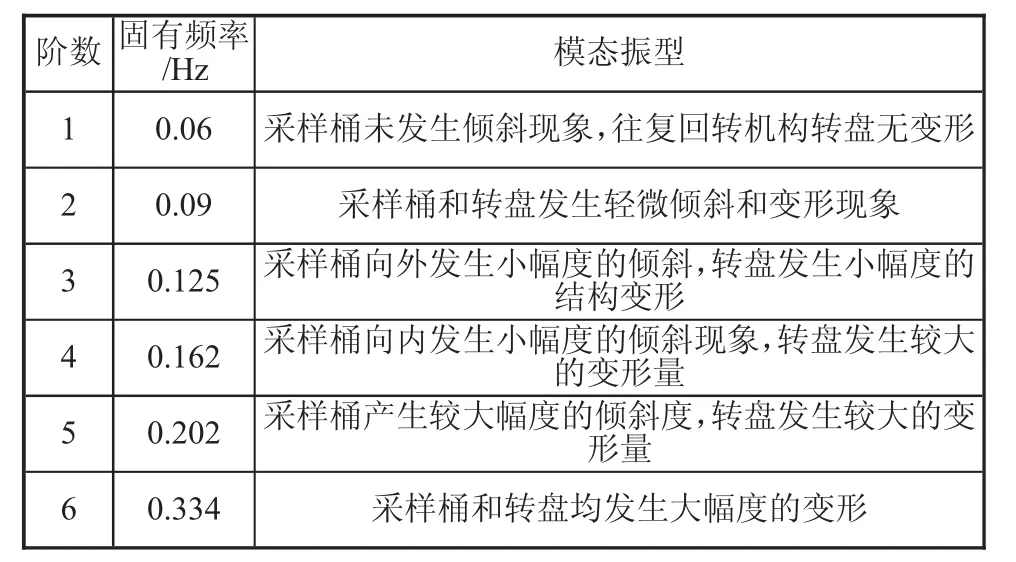

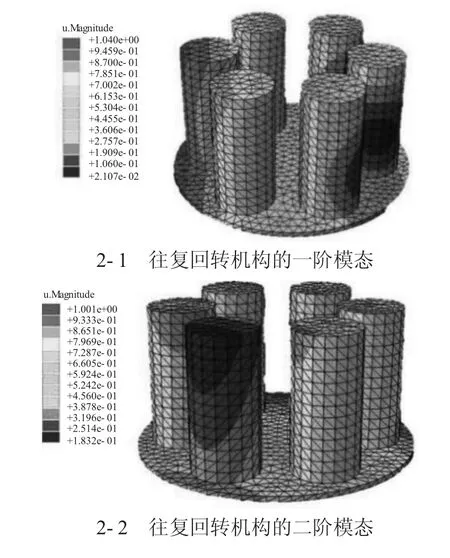

本文采用Lanczos法,對前六階進行模態(tài)分析[4],應用ABAQUS軟件可得回轉臺的固有頻率和振型如表2所示,各階模態(tài)振型圖如圖2所示。

表2 往復回轉機構的固有頻率及其模態(tài)振型

由表1和圖2可知,在三階模態(tài)振型下,主要是由于共振現(xiàn)象產生,采料桶和往復回轉機構在共振作用下均出現(xiàn)不同程度的結構變形,其中,轉盤的形變比較顯著。分析其原因為:轉盤在工作時承受了來自料桶、煤樣和傳動系統(tǒng)的較大的扭轉力作用,對其整體結構的抗振性能具有較高的要求,因此,有必要開展對轉盤的結構優(yōu)化研究。

4 轉盤結構優(yōu)化

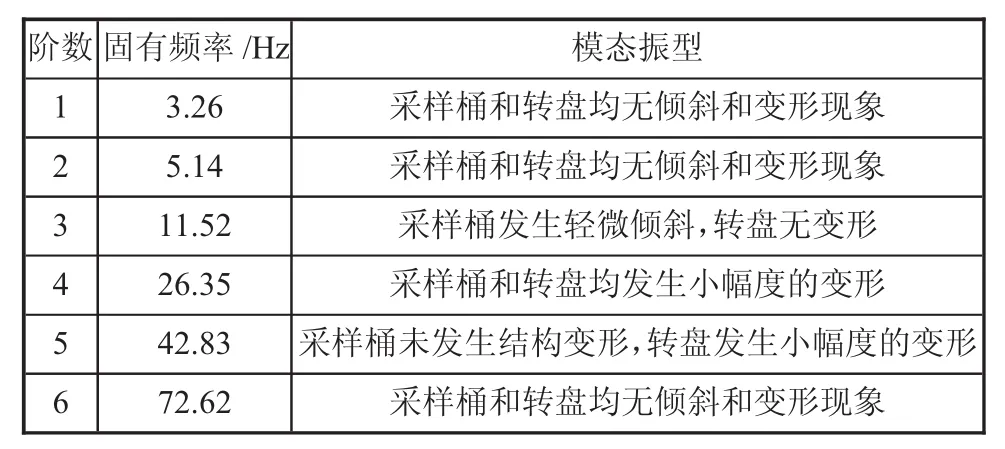

由前面計算可知,系統(tǒng)的固有頻率0.18 Hz,為避免出現(xiàn)共振現(xiàn)象,需改變轉盤的固有頻率,對轉盤采取的結構優(yōu)化設計措施如下:一是在轉盤上各主要采樣桶之間添加一定數(shù)量的加強筋;二是增加轉盤底座厚度,提高轉盤結構強度,降低轉臺機構在啟停瞬間受到較大程度的沖擊作用[5]。結構優(yōu)化后的轉盤三維模型如圖3所示。

表3 結構優(yōu)化后往復回轉臺的固有頻率和振型

通過對改進后的轉盤進行模態(tài)分析,得到回轉臺在前六階模態(tài)下的固有頻率和振型結果,其結果如表3所示。

5 結論

1)設計了一種車載煤炭采樣機制樣裝置,并對其進行了動態(tài)特性分析,得出回轉臺的轉動慣量遠遠大于其他構件;

2)通過ABAQUS軟件制樣裝置的關鍵部件回轉臺進行模態(tài)分析,從回轉臺的固有頻率和振型圖可知,回轉臺的變形較大,針對這個現(xiàn)象,對轉盤結構優(yōu)化設計;

3)經對比轉盤優(yōu)化前后的模態(tài)振型可知,結構優(yōu)化后的轉盤不再有明顯的變形,即優(yōu)化是合理和有效的,也進一步驗證了制樣裝置結構設計的合理性。