帶鋼清洗機組橫梁斜楔式卷取機卷筒的改造設計與計算

胡世標

(湖南科美達重工有限公司,湖南 岳陽 414000)

臺灣某鋼鐵公司冷軋廠清洗機組原為國際某冶金設備工程公司供貨,其卷取機卷筒結構形式為三棱錐橫梁斜楔式。因卷筒鋼卷板形和鋼卷內圈折痕問題,要求在原設備基礎上對卷筒進行改造設計,要求增加卷筒強度及漲縮靈活性,同時確保卷取機傳動和連接部分與原卷筒具有可更換性。

根據原在線卷筒的卷取張力,以及帶鋼厚度、帶鋼寬度,推導出卷筒徑向壓力、軸向斜楔所受的推力,設計出脹縮油缸缸徑。保證新設計卷筒的脹縮油缸所產生的推力可以滿足卷取的需要,避免大張力卷取時造成帶鋼在卷取過程中出現塌卷現象。

1 技術參數

帶 鋼厚度:0.15~3.0mm;帶 鋼寬度:600~1600 mm;鋼卷內徑:ф508mm;

鋼卷外徑:ф1600mm;卷取張力:T=34kN;脹縮油缸工作壓力:14MPa。

2 卷筒直徑確定和結構特點

對于冷軋帶鋼卷取機卷筒直徑的選擇一般以卷取過程中內層帶鋼不產生塑性變形為設計原則,由于受卷筒強度和生產工序互相銜接的限制,卷筒直徑不宜過小或過大。根據經驗方法:D=(150~200)hmax=450~600mm(hmax帶鋼最大厚度),取卷筒常用的規格:φ508mm。

根據卷筒工藝要求,選用四棱錐封閉斜楔式卷筒(圖1)。該卷筒由主軸、拉桿、扇形板、徑向斜楔、軸向斜楔、脹縮油缸等組成,通過拉桿帶動軸向斜楔沿卷筒主軸軸向移動,通過徑向斜楔與扇形板之間的連鎖斜面的相對滑動,使得卷筒直徑上產生脹縮,并依靠彈簧使扇形板復位。卷筒的扇形板除兩翼由徑向斜楔支持外,中部還有橫梁支承,因而剛度比較大。但由于斜楔都裝在主軸上,減少了主軸的有效截面積,對主軸的剛度有所影響,此外,扇形板與徑向斜楔有兩個配合面要求嚴格協調,加工比較復雜。

圖1 四棱錐斜楔式卷筒

3 卷筒徑向壓力計算

卷筒的徑向壓力根據經驗公式計算:

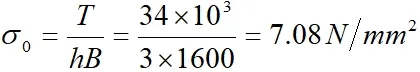

式中,σ0——單位張力,;T——卷取最大張力;H——帶材最大厚度;B——帶材最大寬度。

式中,Rc——帶鋼最大卷取半徑(Rc=D/2=800 mm);r2——卷筒外半徑(r2=254mm);f1——帶鋼層間磨擦系數(f1=0.1);K——卷筒壓力系數。

式中,C為卷筒剛性參數,取C=1.6。

卷筒的徑向壓力:

4 脹縮油缸平衡力計算

(1)帶卷對每塊扇形板的壓力可用等效力P(圖2)表示:

圖2 扇形板受力圖

(2)徑向斜楔承受兩側扇形板的合力P'。

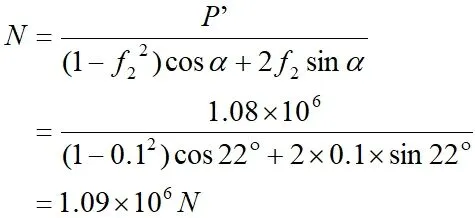

(3)徑向斜楔錐面反力N。

根據(圖3)徑向斜楔的受力分析列出平衡方程式為:

圖3 徑向斜楔受力簡圖

圖4 軸向斜楔受力簡圖

式中,S——徑向斜楔左端所受的壓力;N——斜面上的正壓力;f2——滑動摩擦系數,取f2=0.1;α——棱錐角,α=22o。

解方程式,得:

軸向斜楔平衡力Q(圖4)所示:卷取時,軸向斜楔的平衡力方程式為:

四塊軸向斜楔受到的推力為:

5 脹縮油缸缸徑確定

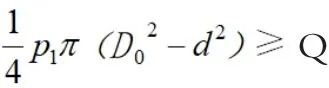

脹縮油缸脹緊力與卷筒脹縮所需的力的關系為:

式中,D0——脹縮油缸缸徑,d——活塞桿直徑,p1——脹縮油缸工作壓力。

活塞桿直徑取120mm,則脹縮油缸缸徑D0≥242mm,故脹縮油缸缸徑可取D0=245mm。

6 彈簧計算

因卷筒結構設計,每塊扇形板上裝配了十個復位圓柱螺旋彈簧,每塊扇形板重量為283kg,卷筒脹縮范圍40mm(φ468mm~φ508mm)。彈簧根據卷筒扇形板結構設定d1=4.5mm(鋼絲直徑),D1=28(彈簧中直徑),彈簧的最小工作載荷下的高度和最大工作載荷下的高度必須滿足扇形板的結構要求,同時要求最少最小工作載荷P1>G/10,(G為每塊扇形板重量),選定為310N。

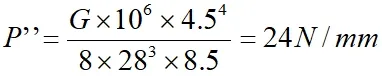

式中,G——材料的彈性模量(彈簧材料選取60Si2MnA ,G=78.5Gpa);n——彈簧有效圈數。

彈簧的最大工作載荷:Pn=P1+P”×△H(△H為彈簧的壓縮量為20mm)

=310+24×20=790N。

彈簧的設計結構圖(見圖5)。

圖5 彈簧的設計結構圖

(1)穩定性驗算(兩端固定)。根據手冊兩端固定的彈簧細長比b<5.3,則滿足彈簧制造和使用的穩定性。

(2)疲勞強度驗算(作用次數>103)。當彈簧受變負荷作用次數>103,應進行疲勞強度的驗算。

式 中,s—— 許 用 安 全 系 數, 取 s=1.3~1.7;τmax——最大工作載荷所產生的最大切應力,

式中,K1為曲度系數。

式中,C1為旋繞比。

式中,τmin——最小工作載荷所產生的最小切應力。

式中,τ0——彈簧材料的脈動循環剪切疲勞極限。

對優質鋼絲,變載荷作用次數>104。

τ0取0.45σb,(σb為材料的抗拉強度)。

經上述計算彈簧滿足強度驗算要求。

7 結語

該卷筒在空載高速度運轉時因離心力作用要求加安全箍,以防設備事故發生。在用戶現場上機后使用數年效果良好,鋼卷內圈消除了折痕現象,滿足了用戶的要求,證明改造是成功的。該卷筒還可以增設橡膠套筒,卷取φ610mm鋼卷。