機床進給系統爬行機理分析及消除方法

邵亞軍 ,王安

(1.甘肅省水利水電學校 機電工程系;2.蘭州理工大學機電工程學院,甘肅 蘭州 730050)

數控機床具有高速度、高精度、柔性化、集成化、智能化、高可靠性等特點,數控機床制造技術促使制造業向著高效、優質以及人性化的方向發展。爬行會影響超精密和精密數控機床運動的均勻性,對精密機床的加工精度、定位精度、裝配精度及表面粗糙度有更高的要求,甚至爬行損壞機床刀具、產生噪聲或使機床不能正常工作。對其爬行有不同的解釋,如F. P. Bowden從摩擦表面接觸凸峰之間的“微焊接橋”的行程與破壞的觀點,對摩擦力的瞬時變化進行了理論解釋。T. A. Stolarski指出只有塑性微觀接觸能夠形成焊合和粘附結點。M. O. A. Mokhtar認為爬行運動是滑動過程中的靜、動摩擦系數不同的結果。1960年代初,蘇聯學者B. J IIyru總結了爬行研究存在的兩種觀點,第一次將機床進給系統簡化為單自由度模型,并將摩擦力-速度關系曲線作了線性簡化,提出摩擦力-速度的數學模型,為解釋爬行現象提供了極大的便利。

1 爬行的機理分析

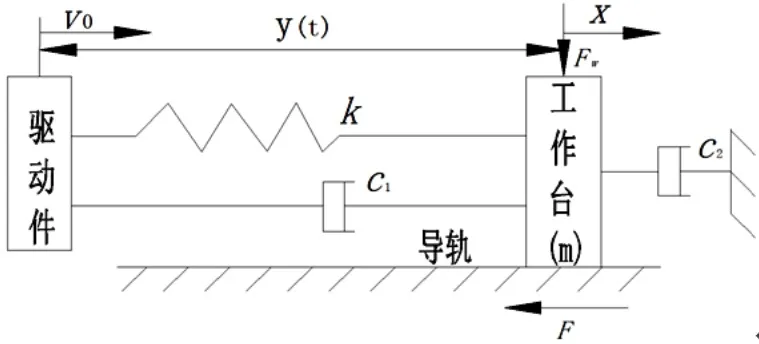

爬行現象是一個復雜的問題,當工作臺在導軌上低速運動時會出現爬行。導軌的爬行實質上是機床進給系統的摩擦自激振動,振動能量來自系統本身。為了更好的深入研究爬行的機理,需要建立一個如圖1所示的物理模型來描述爬行現象。根據機床導軌運行的實際情況,可以將聯軸器、絲杠螺母副簡化為剛度為k的彈簧和阻尼為c1的驅動阻尼,工作臺與導軌之間的作用簡化為摩擦力為F和導軌潤滑油的粘滯阻尼c2。

圖1 機床進給系統的理論模型

2 機床進給系統的數學模型

通過上述分析,從驅動件開始運動的瞬間(t=0)開始計算,工作臺所產生的位移為x,工作臺承受彈簧力、慣性力、摩擦力及結合面之間的阻尼力,根據牛頓第二定理可知:

式(1)中,k為驅動裝置和傳動系統的剛度,v0為恒驅動速度,c1為驅動裝置和傳動系統的阻尼系數,c2為導軌潤滑油的粘滯阻尼系數,x為工作臺的位移,為工作臺移動速度,m為工作臺的質量,F為工作臺與導軌之間的摩擦力,工作臺移動時所受的摩擦力是動摩擦力。則:

式(2)中,F為工作臺與導軌之間的摩擦力,Fw為工作臺所受垂直方向的外載荷力。f(˙)為工作臺與導軌之間摩擦系數,它是關于工作臺與導軌之間相對滑動速度的函數。

根據1902年R.Stribeck實驗測量有潤滑液的光滑固體表面間摩擦力與相對速度的斯特列貝格曲線、流體潤滑理論,結合華中工學院生產的工作臺導軌為滾—滑一體的一臺數控銑床的動摩擦系數的實驗數據,假設導軌副阻尼系數c2=10N·s/m,工作臺質量m=40kg時,則導軌副在不同質量和阻尼情況下動摩擦系數可近似為:

雖然式(3)不能準確的計算導軌副的真實的動摩擦系數,但能較為準確的定性描述導軌動摩擦系數和工作臺質量、潤滑油阻尼以及速度之間的關系。不同材質的導軌雖然其在數值上有所區別,但是其動摩擦系數變化規律是一致的,所以上述公式雖然不準確,但是可以輔助理論研究。

取Fw=0,將式(2)、式(3)代入式(1)整理得到二階非齊次非線性微分方程。即:

令x1=x,x2=˙,則=,=˙=x2,代入式(4)得:

3 爬行現象的理論仿真分析

3.1 二階非齊次微分系統的仿真分析

①取k=1000N/m

②取k=5000N/m

圖2 仿真速度圖

①取c1=1N.s/m,c2=10N·s/m

②取c1=1N.s/m,c2=20N·s/m

圖3 仿真速度圖

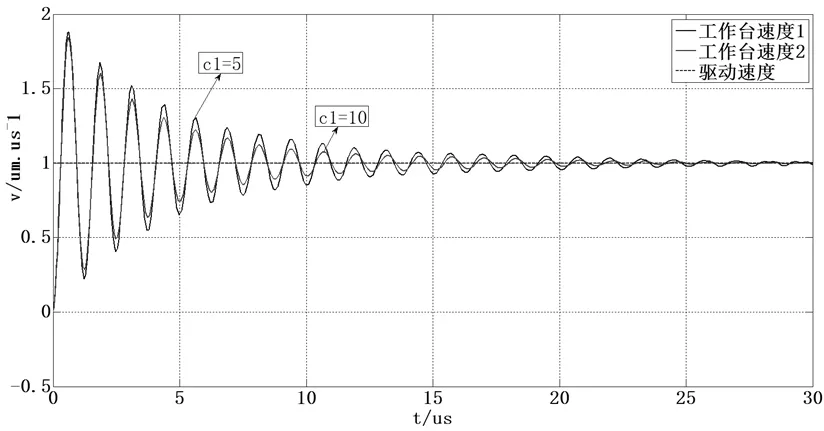

圖4 仿真速度圖

①取c2=10N·s/m,m=40kg

②取c2=15N·s/m,m=60kg

圖5 仿真速度圖

①取v0=1m/s

②取v0=5m/s

圖6 仿真速度圖

通過以上仿真結果可以看出:系統剛度k值增加,振動頻率加強,振動速度值依次下降;c1、c2值分別增加,振動速度值以較短的時間下降至幾乎為零;工作臺質量m值增加,振動速度值依次減小,振動頻率變小;驅動速度v0值增加,振動速度值以較短的時間下降,最終系統振動速度值變為零。

4 改善機床爬行可行性方案

(1)增大系統中的阻尼,系統中的阻尼是保證機床運動平穩的根本原因,阻尼越大吸振性越好,系統越不易出現爬行現象。增大系統阻尼包括增大傳動系統的驅動阻尼系數c1和導軌面摩擦阻尼系數c2。增大傳動系統驅動阻尼的方法有:絲杠—螺母副機構中采用油脂包絡螺母;在驅動裝置上安裝阻尼器;采用靜壓絲杠—螺母副,但費用較高,增大導軌面間的摩擦阻尼常用高粘度潤滑油的方法。

(2)提高進給機構的傳動剛度k,降低爬行出現的可能性。

①在進給機構結構允許的條件下,可以適當加粗進給機構中傳動絲杠的直徑,縮短傳動絲杠的長度,以減少其在進給傳動時的受力變形。可參考下述經驗公式進行計算:

其中,d1——傳動絲杠的螺紋中徑(mm),L——傳動絲杠的長度(mm)。

②盡量消除進給機構中各傳動元件之間的裝配間隙,特別是絲杠和螺母之間的間隙。如圖7所示。

圖7 消除絲杠、螺母間隙的裝置

③減少動力傳遞層次,對傳動類零件從材料和工藝上提高其剛度。

④增強液壓元件及接合處的密封程度,防止空氣進入液壓系統,使其零部件產生銹蝕。

(3)提高驅動速度,采用一種新型的雙軸差速微進給系統(Dual-axis differential micro-feed system,簡稱DDMS)。將常規“絲杠旋轉型”滾珠絲杠副替換為“螺母旋轉主驅動型”滾珠絲杠副,絲杠和螺母均由伺服電動機驅動,兩個驅動軸(電動機驅動絲杠和電動機驅動螺母)的運動方向一致,速度幾乎一樣,通過“螺母和絲杠復合驅動”的差速式傳動結構進行合成,可以使工作臺在極低速下獲得均勻、穩定的微量進給。

(4)適當的增大工作臺質量m。質量對爬行的影響比較復雜,一方面它可以降低臨界爬行速度,勻化速度波動防止爬行;另一方面質量越大慣性力越大,運動中的摩擦力越大越易出現爬行,實踐證明后者的作用要大于前者。

(5)采用先進的運動控制策略,如在控制算法中采用神經網絡、模糊控制等防止機床運動部件爬行,還可以采用一種抑制機床導軌爬行的裝置,能有效消除爬行現象。

5 結語

隨著納米加工技術、微機械、微型航天器、微電子、微操縱及微驅動等技術的不斷發展,人們對數控機床加工精度的要求越來越高。因此,對數控機床爬行問題的研究顯得尤為重要。本文解釋了機床進給系統爬行現象的發生機理,并對影響爬行現象的因素做了分析,提出一些可行性的整改方案,避免不穩定爬行現象的發生。