汽車變速箱閥體機加工工藝設計與研究

蔣榮期

(廣東文燦壓鑄股份有限公司,廣東 佛山 528241)

本文主要探討的是汽車變速箱閥體的機加工工藝設計方面的問題,在傳統工藝的基礎上,本文通過加工過程和走刀路徑的編程修改來調整與編制該變速閥閥體零件在機加工過程中遭遇的效率低,材料浪費和使用不合理等方面的問題,所以本文主要講述汽車變速箱閥體機加工工藝的設計,機床和刀具的選擇以及合理的加工工藝和走刀路線等內容。要完成這樣的研究內容,自然要對該變速箱閥體有足夠的了解與研究,譬如在汽車變速箱閥體的結構特點和生產規程等生產技術要求方面要有一定的理解和思考。

1 變速箱閥體的結構工藝性分析

1.1 閥體的作用、結構和特點

文中分析的汽車變速箱閥體是某企業設計并且開發和制造的由動力驅動,具有4個或4個以上車輪的非軌道承載的車輛自動變速系統的核心部件。各類汽車自動變速器最核心的關鍵部件就是電液控制模塊,電液控制模塊從根本上決定了自動變速箱是否先進的問題。因為閥體是電液控制模塊最核心的載體。變速箱閥體是通過控制液壓油,借以控制汽車擋位的一個載體。汽車變速箱閥體是該變速箱的核心零部件之一,閥體零件直接影響變速箱的各項性能,其結構較為復雜,在室溫條件下,耐內壓強度和力學性能要求方面均要承受較大負荷的零件。

1.2 材料的成分與閥體各表面質量的分析

通過了解和學習,汽車變速箱閥體主要為鋁合金壓鑄件,是通過承載液壓油實現擋位轉換的重要零部件,對表面質量和平面度要求較高,于是根據設計要求和生產條件等,采用適當的加工生產工藝,首先必須使產品的質量達到要求,并在保證產品質量的大前提下,通過優化其中的各個設計思路與工裝刀具的設計提高變速箱閥體的生產效率,縮短加工生產的時間,合理規劃生產的各個步驟和生產工藝的整體安排,從而達到提高生產效率的效果。

1.3 重要尺寸分析

由于該變速箱閥體零件平面度會對變速箱閥體的使用性能產生一定影響,比如在配合性質、耐內壓強度、抗腐蝕性能、耐磨性、接觸剛度、力學性能、疲勞強度和穩定性等方面,所以需要對該閥體的一些重要表面提出質量要求。

同時,根據企業提供的關于該變速閥閥體產品的一些基本數據如下:

產品的最大外形尺寸:270×175×34

產品的成品重量:1.126kg

產品的成品體積:429846mm3

產品成品的面積:223680mm2

產品的硬度:>74HBW

抗拉強度:Rm≥228MPa。

1.4 主要加工表面及要求

在通過對產品2D、3D圖的深刻了解、分析與研究后,關于主要加工表面和要求方面得出以下幾點:

(1)該變速箱閥體零件的外形尺寸為270×175×34,體形較大,為了能方便零件的裝夾并充分滿足加工設備的行程要求,我們選擇成單工位生產工裝夾具。

(2)該變速箱閥體零件存在3個角度方向的加工,所以需要分成兩道工序加工。

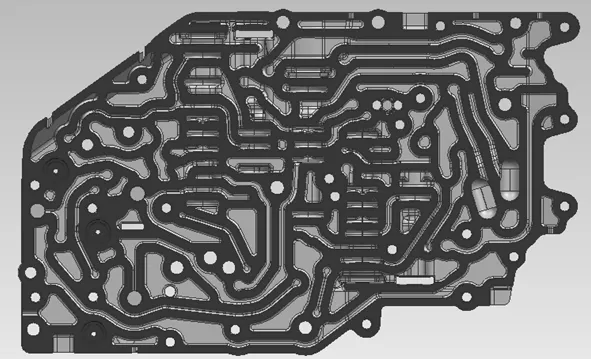

(3)該變速箱閥體零件需要銑削的面的面積比較大且平面度比較高,需合理的選用面銑刀以提高加工效率,如下圖1。

1.5 工裝設備的選擇

(1)通過分析與比較,選用的op10和op20的CNC加工中心均為立式加工中心,以下是機床基本資料:

機床規格:Mazak-410

工作臺長度:X:900mm Y:410mm

機床行程:X:560mm Y:410mm

工作臺距刀架距離:630mm

圖1 閥體模型加工面(紅色部分)

工作臺槽距:125mm

刀柄要求:BT40

刀具容量:30+1

轉臺要求:回轉精度±0.01度

這是汽車變速箱閥體設計與研究的前提工藝分析,分析了工藝加工的步驟和方式,列舉了汽車變速箱閥體在機加工方面的基本信息和對工裝設備的選擇,即為走刀路徑的合理安排和加工工序的設計做了一定的準備工作。

1.6 設計機加工工藝思路

根據實習處學習到的經驗和知識,下面對工件的定位和方法進行初步確定和分析。

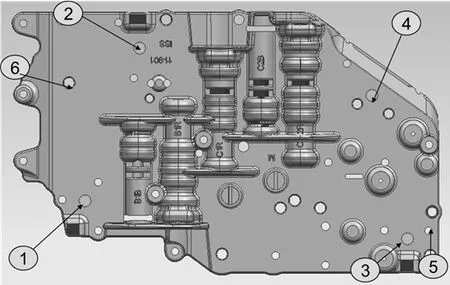

工序一采用圖2中⑤Y基準孔與⑥D7.2毛坯孔浮動定位,以①②③3點毛坯定面,第④支撐剛輔助支撐,①②③3點反面杠桿缸夾緊杠桿缸。如圖2所示。

圖2

工序二采用如圖2中⑤W基準孔與⑥B基準孔定位,以①②③3點已加工的平面作為定面,第④點支撐剛輔助支撐,①②③3點反面杠桿缸夾緊杠桿缸。

1.7 工裝夾具的設計

該工件由于形狀較為復雜,溝壑凹槽較多,所以需要的夾具也較多。以下列出夾具總的工程圖和部分夾具工程圖。

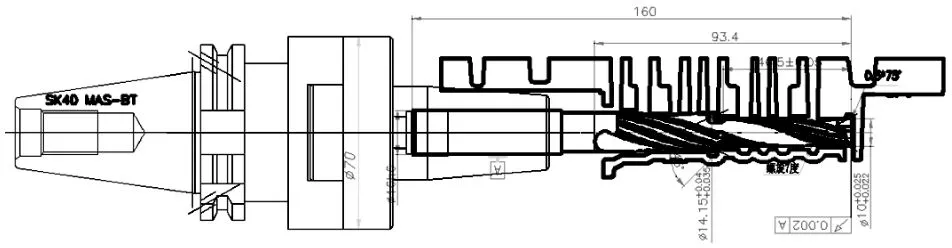

圖3 新結構刀具—PCD新型的鏜鉸一體刀

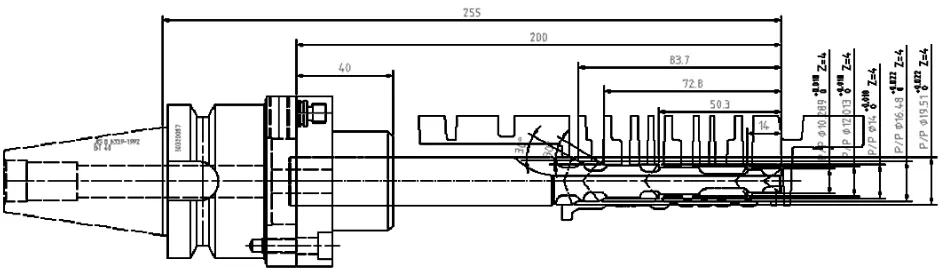

圖4 舊結構刀具—PCD鉆鉸刀

1.8 刀具的選擇

在刀具的選擇與設計方面,根據汽車變速箱閥體機加工工藝設計與研究,對閥孔刀具做出PCD新型的鏜鉸一體刀具結構設計(圖3),比舊結構刀具—PCD鉆鉸刀好斷屑(圖4)。

1.9 工藝工步加工方法

數控加工中選擇切削用量時,就是在保證加工質量和耐用度的前提下,為機床的性能提供空間,提升刀具切削性能,切削效率高,成本低。

切削速度vc(mm/min)的選擇根據已經選定的背吃刀量、進給量及刀具耐用度選擇切削速度,可用經驗公式計算,也可根據生產實踐經驗在機床說明書允許的切削速度范圍內查表選取或者參考有關切削用量手冊選用。切削速度vc確定后,按N=1000vc/πD計算出機床主軸轉速n,對有級變速的機床,按說明書手動選取和計算接近的轉速,并填入工藝卡中。

本章內容主要是對汽車變速箱閥體的新型機加工工藝和細節方面進行了深刻的解析,并且分析了加工工序的各個細節,完成了經過改良設計后的機加工工序,并且計算了加工工時,對汽車變速箱閥體的機加工有著重大的意義。

2 結語

本次的汽車變速箱閥體加工工藝設計分為了以下幾個步驟。

(1)對汽車變速箱閥體機加工工藝分析與研究就是該課題的主體的學習,即對汽車變速箱閥體的功用和加工的初步了解,還有在實習處學習到的各個加工要求等。

(2)通過對工藝的分析和設計,得出了一定的結果。最終經過對比和計算,該方案切實可行且對生產方面具有一定的參考意義。