Davy合成塔中心管改造提產能的應用

蔣海金

(中煤陜西榆林能源化工有限公司,陜西 榆林 719000)

1 工藝流程

1.1 工藝流程

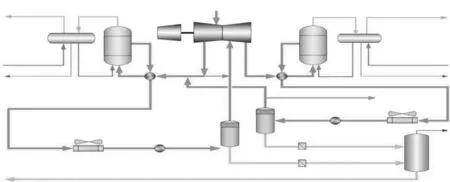

中煤陜西榆林能源化工有限公司的甲醇裝置采用英國Davy的專利技術,使用串并聯耦合式蒸汽上升合成塔。合成氣進入合成塔后經中心管上分布小孔均勻進入催化劑床層反應,催化劑床層填裝莊信萬豐的katalco51-9銅基合成催化劑。甲醇合成系統工藝流程圖見第143頁圖1。

1.2 Davy大型甲醇合成塔簡介

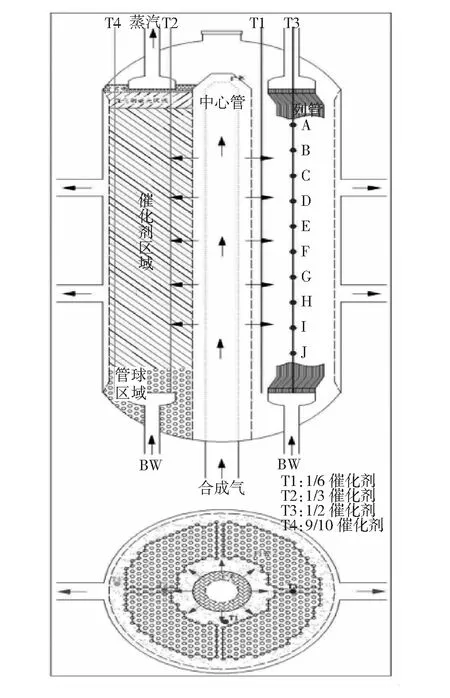

Davy甲醇合成塔工藝甲醇合成回路由2臺串并聯耦合式蒸汽上升合成反應器(SRC)組成,這種串并聯方式比傳統流程在催化劑與設備投資上要更為經濟。甲醇合成反應器為軸徑向流反應器,列管內走鍋爐水,列管外側即殼層均勻裝填銅基催化劑。凈化合成氣從合成反應器下部通過其中心管四周均勻分布的小孔(2 mm左右)進入裝填在殼側的催化劑床層,發生甲醇合成反應。反應產生的熱量由管內上升的鍋爐水和蒸汽混合物帶走,合成反應器的出口溫度由汽包的壓力控制。合成塔熱偶分布4個區域(T1、T2、T3、T4),T1為催化劑床層內絕熱層區,T4為催化劑床層外絕熱層區,在絕熱區內沒有換熱管束,T2、T3為換熱區,此區內有用熱鍋爐水換熱的換熱管束。每個區域沿塔軸向安裝2只復合式熱偶,每只熱偶設置A~J 10個測溫點,監控不同區域。合成塔中心管結構圖見第143頁圖2。

2 中心管改造背景

甲醇合成裝置是中煤陜西榆林能源化工有限公司化工分公司主要的工藝生產裝置之一,引進英國Johnson Matthey Davy公司的大規模甲醇合成工藝技術,生產的MTO級甲醇作為下游烯烴裝置原料,生產能力為180萬t/a。中煤陜西榆林能源化工有限公司的甲醇合成裝置于2014年6月13日投料開車產出合格甲醇,2014年8月20日合成系統負荷提升至108%時,2#合成塔因SIS溫度高于300 ℃導致合成系統連鎖停車,再次開車后從組分、入口流量等多方面調整工藝參數都未得到解決,負荷最高只能提至105%運行。1#合成塔的床層溫度分布明顯比2#合成塔均勻,2#合成塔入口床層溫度較低,但是床層后面出現高點并且波動較大。7月底,MTO裝置投料試車完成,8月底,MTO裝置負荷逐漸提至110%并保持長期穩定運行。但是,生產的甲醇產量無法滿足后系統MTO裝置110%的需求,所以,需要全面分析甲醇裝置負荷的提升潛能,保證后系統甲醇量的需求和裝置的安全平穩運行。

3 限制甲醇裝置提升產量的原因分析

3.1 合成系統原因分析

合成系統最關鍵的設備就是合成塔,所以對2臺合成塔內部結構進行分析。2臺合成塔的內外徑(Φ4 100 mm×112.5 mm)、塔內的列管數(1 424根)及列管規格(Φ31.8 mm×3.4 mm)、塔的高度22 850 mm以及填裝催化劑均完全一致。唯一不同的地方是,中心管的開孔面積:1#合成塔的中心管開孔面積為647 368 mm2,2#合成塔的中心管開孔面積為567 260 mm2,2#合成塔中心管的開孔面積比1#合成塔小了12.3%。根據專利數據,2臺合成塔生產甲醇能力是相同的。但是,通過實際生產運行數據分析發現,1#合成塔的甲醇產量能達到129.6 t/h,2#合成塔的甲醇產量只有110.2 t/h。2臺塔的生產對比參數如表1。

圖1 甲醇合成系統工藝流程圖

圖2 合成塔中心管結構圖

1#合成塔和2#合成塔的入口合成氣流量、入口氣體組份(CO和CO2的含量等)基本相同,同時,填裝等量的催化劑,且2#合成塔的壓力高于1#合成塔,理論上2#合成塔的甲醇產率應該略高于1#合成塔,但是剛好相反,在單程轉化率和產量上1#合成塔卻大于2#合成塔。如果可以將2#合成塔的產量提高到和1#合成塔一致,則整個裝置的產量可達到129.6 t/h×2=259.2 t/h,相當于裝置產能提高到113.2% 。

表1 改造前1#、2#合成塔運行參數(數據取自2014年9月平均值)

3.2 中心管實際流通面積計算

合成塔中心管壓降和中心管開孔面積的計算公式見式(1)。

P=K·(W/A)2/Rho

(1)

式中:W為氣體流量,kg/h;Rho為氣體密度,kg/m3;A為中心管開孔面積,mm2;P為壓降,kPa;K為常數,在該項目上是166.6。

1) 實際運行中2#合成塔的數據

P2=25 kPa,W2=629 258 kg/h,Rho=12.88 kg/m3

2#合成塔中心管的實際流通面積:

2) 實際運行中1#合成塔的數據

P1=18 kPa,W1=674 461 kg/h,Rho=12.43 kg/m3

1#合成塔中心管的實際流通面積:

通過以上計算發現,1#、2#合成塔中心管的開孔面積在實際運行中均有變小的現象,可能是催化劑的粉末或其他原因使得開孔面積變小。

根據實際運行數據,2臺塔中心管的開孔面積和通過氣量不一致,則通過計算得出2臺塔合成氣經過中心管進入催化劑床層的實際線速度分別為9.38 m/s和10.69 m/s(當初設計的線速度為8.24 m/s和9.25 m/s)。

通過計算合成氣體進入合成塔的線速度發現,2#合成塔內的氣體線速度比1#塔的要大,但是前面比較過2#合成塔的空速卻比1#合成塔略小。因2臺塔的結構、催化劑填裝量完全一致,說明合成氣進入2#塔的線速度較大,但進入催化劑床層后線速度逐漸下降略低于1#塔。

通過催化劑適應空速的數據發現,當甲醇裝置在設計100%負荷運行時,1#合成塔入口的線速度為8.24 m/s,2#合成塔入口氣體的線速度是9.25 m/s,處于催化劑運行的最佳區間。但是,當系統負荷繼續提高后,加上實際運行中合成塔中心管上的小孔部分堵塞后,2臺合成塔入口的線速度分別變成了9.38 m/s和10.69 m/s,其中,2#合成塔入口的實際線速度超過了催化劑反應的最佳線速度區間的上限,導致2#合成塔入口內絕熱層的床層溫度無法維持(入口溫度較低),但是,在2#床層的中層和外層卻因氣體流速下降劇烈反應,出現局部超溫現象。

以上的數據理論分析與實際運行現象相符,所以,2#合成塔中心管實際開孔面積小是影響甲醇裝置提負荷的主要原因。

4 中心管改造方案

2014年12月中旬,因2#合成塔壓差漲至200 kPa,嚴重影響合成系統平穩運行。經過研究決定,進行改造更換2#合成塔中心管。根據以上計算,中心管實際運行面積比原設計開孔面積小了10%左右(實際運行中堵塞),所以,再次設計時要考慮10%的余量,本次改造希望將裝置的產能提高到120%,在裝置120%的負荷下,合成塔系統保證平穩安全運行。推算新設計2#合成塔中心管的開孔面積范圍為588 381 mm2~678 415 mm2。

原有2#合成塔的中心管上有180 656個直徑為2 mm的分布小孔,小孔間距為12 mm,原2#合成塔中心管的總開孔面積為567 260 mm2;而改造后的新中心管上有205 987個直徑為2.13 mm的分布小孔,小孔間距為11.3 mm,改造后的新中心管的總開孔面積達到657 626 mm2,改造后中心管在開孔數量、孔間距、小孔直徑等多個方面均有所改變,使得開孔面積比原來增大了16%,即開孔率增加了16%。

5 改造后運行效果

2014年12月末,2#合成塔中心管改造安裝完成,合成系統開車運行。甲醇裝置的生產負荷由105%逐漸提117%,并長期保持高負荷穩定運行。由于新中心管的孔間距由12 mm減小至11.3 mm,使得新中心管開孔數量增多、開孔面積變大后,反應氣體通過2#合成塔變得更容易,2#合成塔壓差由改造前的200 kPa降至18 kPa左右。

由于新中心管上開孔面積的變化,使得合成氣在2#合成塔內分布也更為均勻,2#合成塔催化劑床層溫度分布也更均勻。改造后1#、2#合成塔的運行效果如圖3及表2所示。

圖3 2#合成塔中心管改造前、后甲醇系統負荷對比

表2 改造后1#、2#運行參數(2015年3月平均值)

6 結語

通過對2#合成塔中心管改造,甲醇裝置在2015年、2016年、2017年都在113%~117%運行負荷長周期平穩運行,沒有再出現2#合成塔因高溫聯鎖造成系統停車的情況,并且完全滿足了后系統高負荷運行的要求,為中煤陜西榆林能源化工有限公司節能降耗、降本增效起到了關鍵作用。

不足之處,雖然中煤陜西榆林能源化工有限公司甲醇裝置經過對中心管的改造負荷提到117%,未出現超溫聯鎖跳車,但是,由于徑向流合成塔結構的特點,所有使用Davy合成塔工藝的裝置床層上部和下部都有超溫現象。因此,還需進一步研究解決。