好氧發酵無線溫濕度控制平臺研究*

劉冠雄,李愛傳※,李吉進,胡 軍

(1. 黑龍江八一農墾大學電氣與信息學院,大慶163319;2. 北京市農林科學院植物營養與資源研究所,北京100097)

0 引言

我國是農業大國,每年生產9億t左右秸稈,但其利用率不足40%[1];同時生產38億t畜禽糞便,利用率不足60%[2]。由于處理不當,農業生產過程中制造的大量有機廢棄物沒能合理利用,反而成為了嚴重的環境污染源,給環境保護造成了巨大壓力[3]。

堆肥化是將有機固體廢棄物通過堆肥發酵實現無害化、減量化和資源化的有效途徑。由于好氧發酵堆肥產生的高溫可以殺死有機廢棄物中的病原菌,同時高溫菌在發酵過程中對有機質的降解速度快,因此目前大多數發酵堆肥采用高溫好氧發酵的堆肥方式[4-5]。

文章建立的好氧發酵無線溫濕度控制平臺,主要作用于反應器式好氧發酵堆肥處理。以單片機作為下位機控制核心,控制溫濕度傳感器對發酵堆體不同深度的發酵點位溫濕度進行實時監測。通過無線數傳模塊,將檢測到的溫濕度數據傳輸到上位機軟件,由上位機將采集數據顯示并存儲到數據庫當中。同時,根據采集的數據對發酵的階段和狀態進行評定,發送適合發酵環境的溫濕度閾值到下位機,由下位機根據溫濕度閾值判斷當前環境狀態下是否需要進行電氣調控,繼而驅動電氣控制設備的電磁閥開閉,輔助調整發酵反應器內的溫濕度值,使發酵堆體處于最優發酵環境。

1 平臺整體搭建

該平臺主要通過監測好氧發酵反應器堆體內4個不同深度點位(5 cm、10 cm、20 cm、40 cm)的溫濕度變化,為好氧發酵反應器的堆肥生產提供指導意見以及控制決策。整個平臺由下位機—無線傳輸模塊—上位機—數據庫—電氣控制設備5個部分組成。以STC15F2K60S2單片機作為下位機控制核心,控制SHT11溫濕度傳感器對發酵堆體不同深度的溫濕度值進行實時監測。通過jzx875無線數傳模塊,將檢測到的溫濕度數據,經由無線信道,傳輸到基于Visual Studio 2010搭建的上位機軟件系統當中,由上位機進行采集數據的顯示和存儲,并根據所采集的數值對發酵狀態進行評定,判斷當前發酵階段下的最佳溫濕度區間,繼而發送溫濕度閾值到下位機系統,由下位機根據溫濕度閾值判斷是否需要對發酵環境進行電氣調控,繼而驅動繼電器控制電氣設備的電磁閥開閉,使發酵堆體處于最佳發酵環境下。除此之外,通過上位機軟件可以查詢數據庫中發酵反應的歷史數據,查看發酵堆體的溫濕度實時變化,同時掌握農業專家系統對于當前發酵狀態的指導意見。

2 硬件部分設計

該設計的硬件部分,由下位機控制系統和無線通訊系統組成。下位機控制系統主要由STC15F2K60S2單片機、12864液晶顯示屏、SHT11溫濕度傳感器、TTL轉RS485模塊、蜂鳴器報警裝置、LED報警指示燈、繼電器和電源模塊組成。

2.1 下位機控制系統及電路設計

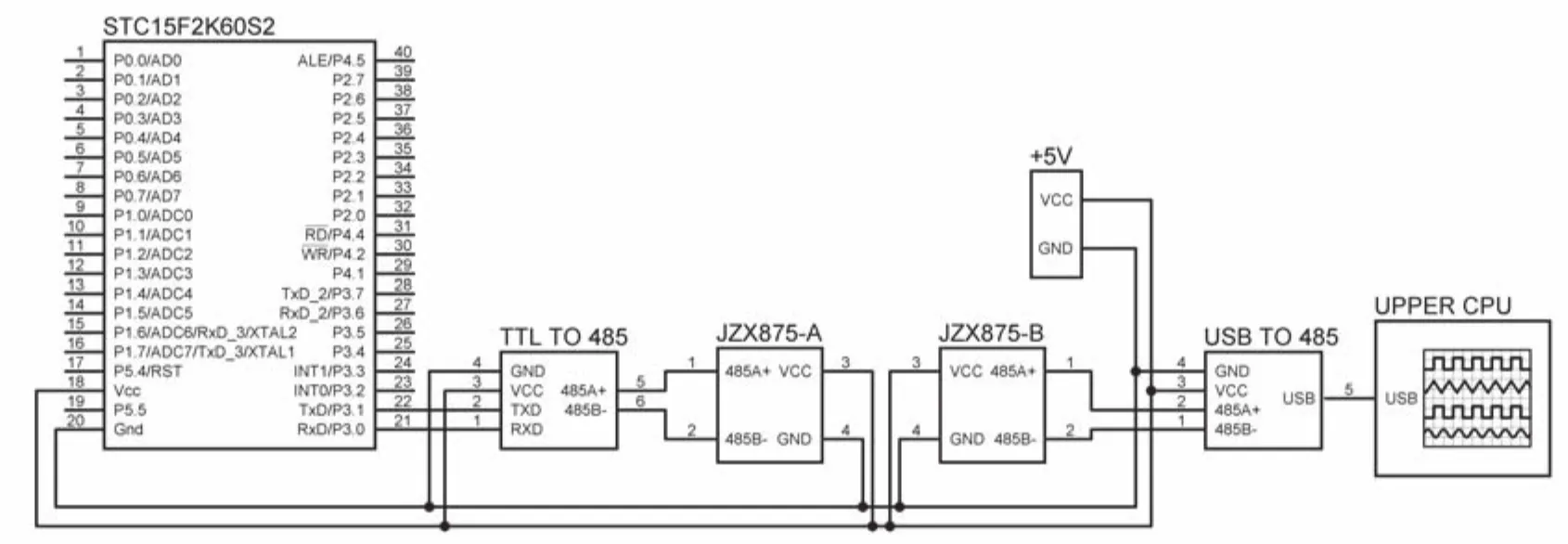

下位機系統的控制核心選擇宏晶科技的STC15F2K60S2單片機,具有運行速率高、超低功耗等優點,其性價比遠超工控車間常用的PLC和ARM系列控制系統。12864液晶顯示器用來顯示好氧發酵反應器中4個不同深度發酵點位的溫濕度和溫濕度閾值。反應器內多點溫濕度由SHT11溫濕度傳感器實時檢測,使用單總線與單片機控制器進行通信,并顯示到12864液晶顯示屏上。將TTL轉RS485模塊的TTL側連接到單片機串口TXD、RXD,另一側連接到jzx875無線通訊模塊的A模塊,即可實現單片機將采集數據發送到無線傳輸模塊,進行無線傳輸。選用有源蜂鳴器和發光二極管完成反應器溫濕度自動控制系統的報警工作環節。下位機系統的電路設計如圖1所示。KA1、KA2、KA3為5V直流繼電器,用單片機驅動三極管作為繼電器開關,實現用小電流控制大電流的電氣控制操作。

圖1 下位機系統電路Fig.1 The circuit diagram of lower computer system

在蜂鳴器報警電路以及繼電器控制電路中,通過單片機I/O口輸出高電平信號時,信號經過限流電阻到達NPN三極管基極,使三極管導通形成回路,從而驅動蜂鳴器BUZ1報警以及5 V直流繼電器開始吸合動作。系統設置2個紅色LED燈(D1,D4)、2個藍色LED燈(D3,D6)和2個綠色LED燈(D2,D5),用于顯示發酵監測的狀態標志。系統通過AC220V進行供電,經電源模塊穩壓濾波后得到5V DC電壓,以滿足單片機下位機系統的供電需求。

2.2 無線通訊系統

無線通訊系統包括jzx875無線通訊模塊和RS485轉USB模塊。jzx875無線通訊模塊是高集成度的小功率半雙工無線數傳模塊,其內部采用透明傳輸的方式,無須用戶編寫設置與傳輸的程序,即可無線傳輸任何大小的數據。模塊的通訊傳輸需要模塊A和模塊B配對使用,交替作為數據發送方和數據接收方[6]。

該設計采用jzx875無線通訊模塊的RS485接口作為數據傳輸接口。當單片機采集到溫濕度檢測數據,通過串口將數據發出,經過TTL轉RS485模塊進行數據轉換,以RS485接口形式連接到jzx875無線通訊模塊的模塊A,由模塊A將采集數據經由無線傳輸信道,以發送給接收端模塊B,模塊B將采集數據接收后,經RS485轉USB模塊,將接收數據傳輸到上位機軟件中進行數據的顯示、存儲,并根據當前發酵階段和發酵狀態,由上位機將溫濕度調控閾值發送給jzx875模塊B,傳回指令到無線模塊A,最后傳輸到下位機控制系統。根據返回的指令內容,設置匹配當前發酵階段的溫濕度閾值。無線通訊系統如圖2所示。

圖2 無線通訊系統Fig.2 Wireless communication system

3 上位機軟件系統設計

該系統上位機軟件部分,基于Microsoft Visual Studio 2010編譯環境采用C++編程語言進行編寫。軟件部分主要負責接收下位機監測到的數據,對數據進行顯示、存儲,并根據采集的數據,評定當前發酵狀態,同時將溫濕度閾值經jzx875無線傳輸到下位機,為溫濕度調控設定監測閾值。軟件系統主要由實時監控、閾值設定、歷史數據、專家系統4個功能界面組成[7]。

3.1 實時監控界面

實時監控界面將采集數據以文字和圖表兩種形式進行顯示、更新,方便系統管理人員實時掌握發酵反應器內的環境變化,同時將采集得到的數據存儲到本地數據庫當中,作為專家系統給出發酵評定的參考依據。實時監測界面如圖3所示。其中,接收數據框內由左到右依次分別為5 cm、10 cm、20 cm、40 cm處傳感器檢測到的溫濕度數據。圖3紅色曲線為監測點位的溫度變化曲線,綠色曲線為檢測點位的濕度變化曲線。用戶可以通過點擊切換傳輸模式的按鈕選項,調整通訊模式為自動接收并發送檢測信號到下位機系統,實現自動收發。

3.2 閾值設定界面

在上位機閾值設定界面中,農業專家系統根據數據庫數據進行分析,通過文本框為用戶提供當前發酵狀態下溫濕度的最佳閾值。用戶通過參考專家系統的意見,可以手動設定溫濕度閾值的上下限區間,繼而發送溫濕度閾值區間的信號給下位機。閾值設定界面還包含數據庫模擬功能,便于用戶設計發酵環境對比參量,通過手動修改數據庫數據,將模擬數據與實時監測的發酵數據進行結合,作為農業專家系統的算法輸入量,對發酵堆體在模擬數據下可能產生的變量波動以及發酵狀態進行預測和分析,從而得到最佳環境溫濕度閾值,實現了通過模擬數據獲得預測反饋的效果。用戶可以通過閾值設定界面,在數據庫相關操作項中,輸入數據表主鍵字段(數據ID)以及多點位溫濕度數據,對數據表中指定字段的內容進行數據增添、刪除、修改、查詢的操作。

圖3 上位機實時監控界面Fig.3 Realtime monitoring interface of upper computer

3.3 歷史數據界面

用戶在歷史數據界面,輸入指定時間區間內需要查看的采集數據。根據用戶輸入的查詢起始時間和查詢截止時間,從數據庫中調取該時間段中好氧發酵反應器內采集的溫濕度數據。用戶通過在界面中勾選指定深度點位的監測項(如5 cm溫度、5 cm濕度、10 cm溫度、20 cm濕度),以列表形式顯示指定時間范圍內的監測值以及該時段下專家系統提供的合理閾值和用戶自行設定的閾值區間。通過勾選監測的時間間隔,可以顯示在指定時間區間內,間隔固定時間的平均采樣數據。歷史數據界面如圖4所示。

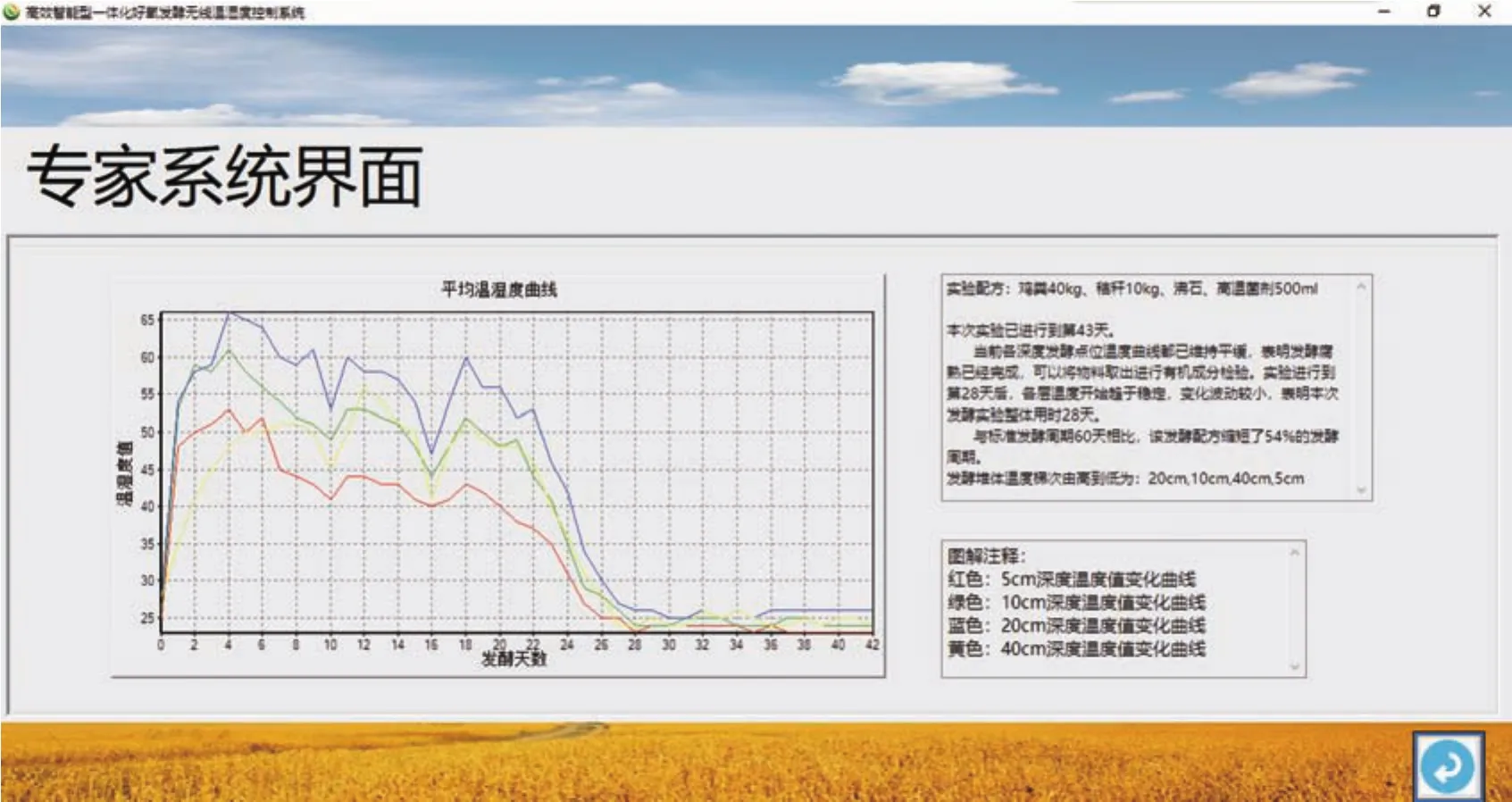

3.4 專家系統界面

專家系統界面展示系統監測到的堆體溫度曲線,并根據軟件后臺預設置的農業發酵參數標準及發酵腐熟度判定算法,將所采集的數據作為智能算法學習樣本的輸入量代入算法公式,結合其他發酵處理數據進行橫向對比分析,判斷當前時刻處于整個發酵周期的哪個階段、評估發酵當前狀態如何,并提出指導性的意見[8]。

專家系統界面如圖5所示,對當前發酵實驗所采集的數據進行曲線繪制和實驗狀態分析。軟件系統根據截止到當前時刻所采集的數據進行數據分析并提供參考結論,方便實驗人員掌握發酵堆體的反應狀態以及發酵堆體中不同深度的溫度變化走勢。為實驗人員提供控制決策[9]。

圖4 上位機歷史數據查詢界面Fig.4 Historical data query interface of upper computer

圖5 專家系統界面Fig.5 Expert system interface

4 數據庫設計

該系統利用Mysql建立數據庫,將傳感器采集獲取的各個深度的溫濕度數據以及采集時間存儲到數據表當中,作為上位機專家系統智能算法的學習樣本,可供發酵處理進行橫縱向比較分析。系統采集并存儲數據的同時,也會基于當前采集狀態,將最優環境閾值和用戶設定的閾值,同步存儲到數據表當中[10]。

軟件系統中的所有理論指導意見,都是軟件算法對數據庫中已經獲得的數據進行調用,結合算法公式,進行智能學習得出的總結性結論。通過數據的不斷檢測和存儲,提高數據樣本量的相關擬合度,使專家系統給出的發酵指導意見,逐漸趨近于農業系統對于發酵堆體的正確理論指導[11]。通過理論指導實踐,使發酵周期縮短,發酵生成的腐殖酸肥力更強,提高發酵生產效率。利用Navicat Premium軟件對Mysql數據庫進行可視化建立與維護,建立用于存儲發酵堆體溫濕度數據的結構表。數據庫表結構如表1所示。

表1 溫濕度采集數據表結構Table 1 Data structure of temperature and humidity collection

5 實驗設計與結果分析

為驗證該設計好氧發酵無線溫濕度控制系統的有效性,設計了兩組好氧發酵實驗分別作為實驗組和對照組,同時進行堆肥實驗。在發酵堆肥的過程中,利用該系統對兩組發酵反應器進行數據采集,并對實驗組進行電氣調控。實驗設計如表2所示。

表2 好氧發酵實驗設計Table 2 Experimental design of aerobic fermentation

當對照實驗進行到第40 d時,對兩組實驗的溫度曲線進行觀察總結,觀測到以下差異。

(1)實驗組的溫度曲線在實驗進行到第30 d時即開始趨于平緩,4個發酵深度點位的監測值變化波動不大;對照組在實驗進行到第33 d時,4個發酵深度點位的溫度監測值才開始趨于穩定。

(2)實驗組在堆肥開始后升溫較快,在實驗進行到第5 d時,各層溫度達到第一次升溫峰值;對照組在堆肥開始后升溫較慢,在第9 d時各層溫度達到峰值。

(3)實驗組在第一次達到溫度峰值后溫度緩慢下降,在發酵進行到第11 d時進入二次升溫,并在第13 d時達到二次升溫峰值;對照組在達到第一次升溫峰值后開始持續降溫,沒有二次發酵腐熟升溫的跡象。

結合對照實驗的結果可以得出:經好氧發酵無線溫濕度控制系統監測并調控的發酵實驗組,能夠快速升溫進入到高效腐熟狀態,并且進入二次升溫期進行飽和發酵,整個發酵周期也較未進行電氣調控的對照組縮短了10%,顯著提高了農業廢棄物的處理效率。

6 結論

該文設計的好氧發酵無線溫濕度控制平臺,系統結構簡單、操作直觀、拓展性強、靈敏度高、性能穩定、成本較低。實現了對發酵反應器內堆體溫濕度的在線實時監測,并能自動控制電氣設備對發酵環境進行加熱、通風、加濕。一方面確保發酵堆體處于微生物適宜發酵的環境,另一方面避免了盲目進行電氣設備調控引起的電力資源消耗,縮短了發酵周期,使農業廢棄物處理效率大大提高。監測現場具有完善的報警處理系統,遠程監測終端能夠查詢發酵歷史數據、獲取農業專家系統的意見,并掌握發酵堆體未來發酵狀態的走勢變化,滿足了現場監測和遠程監控的要求。