基于功率回收式的液壓泵試驗臺的油路設計

耿超 王玉林 張健 李志峰 姜文翰

摘 要:液壓泵試驗臺的研究與開發對于高質量、高性能液壓泵的生產檢測有著重要的作用。文中設計了基于功率回收式液壓泵試驗臺的液壓回路,并進行了主油路的各項試驗。結果表明:液壓油路方案設計符合要求。

關鍵詞:液壓泵試驗臺;結構設計;仿真

DOI:10.16640/j.cnki.37-1222/t.2019.01.003

0 前言

液壓泵的壽命直接決定了液壓系統的可靠性,在工業領域液壓系統應用廣泛,目前國內工程機械,農業機械領域多使用液壓系統傳遞動力。國內外都在開發相應的高效率液壓泵試驗臺[1]。液壓回路作為試驗臺的關鍵系統,設計一款高效率的液壓回路至關重要。

1 液壓油路方案設計

1.1 液壓泵試驗臺油路

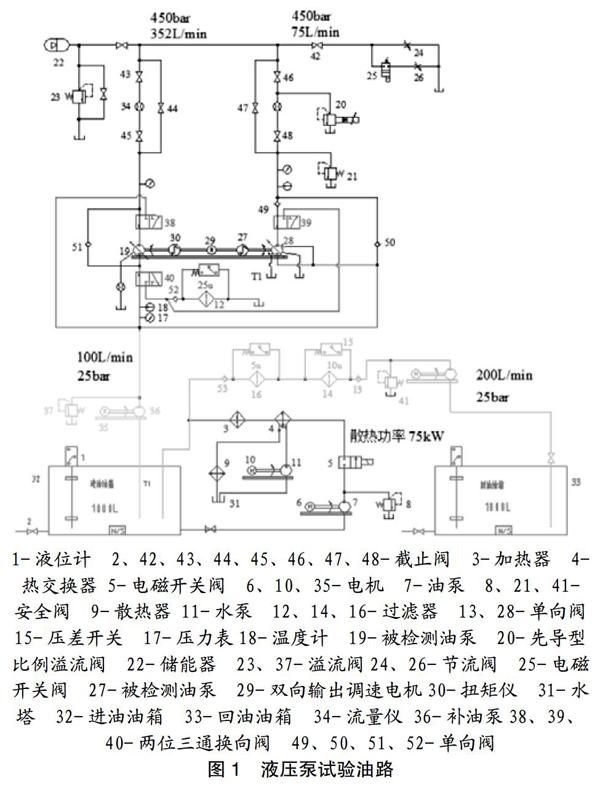

液壓泵耐久性試驗臺采用三相異步(變頻)電動機[2]驅動被測試的液壓泵,控制被測試液壓泵的轉速和排量。在進行液壓泵的測試試驗時,調節雙向輸出調速電機29使被測試的液壓泵轉速達到設定的要求,根據相應的測試工況,控制截止閥、節流閥、電磁開關閥、比例電磁溢流閥等液壓閥的開閉,實現相應的測試功能。同時,檢測液壓油路中扭矩儀、溫度表、流量儀等儀表的數據,經過計算機的分析處理,測試被試泵的耐久性。液壓泵試驗油路如圖1所示。

1.2 主油路試驗

(1)靜態滿載試驗。靜態滿載試驗是耐久性試驗里面最基本的試驗方法,其油路過程:進油油箱→補油泵→被試泵8→兩位三通換向閥11→單向閥12→溫度計13→壓力表14→截止閥17→截止閥22→節流閥23→回油油箱。通過調節節流閥23的通徑,控制油路中的壓力大小為額定壓力32MPa,然后進行一定時間的試驗測試即可。

(2)超載試驗。超載試驗也是耐久性試驗的一種試驗方法,其油路過程同靜態滿載試驗相同,不同的是,超載試驗設置的系統壓力為40 MPa。

(3)沖擊試驗。沖擊試驗也是耐久性試驗的一種試驗方法,其油路過程:進油油箱→補油泵→被試泵8→兩位三通換向閥11→單向閥12→溫度計13→壓力表14→截止閥17→截止閥22→(→節流閥23/電磁開關閥24→節流閥25)→回油油箱。其中,23是一個小通徑的節流閥,25是一個大通徑的節流閥,當電磁開關閥關閉時,只有小通徑的節流閥有液壓油經過,此時系統內是一個高壓的狀態。當電磁開關閥打開時,兩個節流閥都有液壓油經過,此時系統內是一個相對低壓的狀態。這樣,我們通過控制電磁開關閥周期性的開閉,就可以使液壓系統內部有一個高低壓循環的沖擊,從而模擬液壓泵的工作環境,繼而對液壓泵的性能進行測試。

在耐久性的三個試驗(靜態滿載試驗、超載試驗、沖擊試驗)過程中,能量回收系統一直在運行,被試泵輸出的液壓油大約有70%用于驅動液壓馬達進行能量回收,這在很大程度上減少了能源的浪費。

(4)效率試驗[3]。液壓泵的主要類型有:外嚙合齒輪泵、內嚙合齒輪泵、螺桿泵、葉片泵、柱塞泵。因為本系統為低壓系統,故可選雙螺桿泵,具體型號由系統的最大工作壓力與所需液壓泵的流量決定。泵的基本參數是壓力、流量、轉速、效率。泵的最高壓力與最高轉速不宜同時使用,以延長泵的使用壽命。轉速的選擇應嚴格按照產品技術規格表中規定的數據,不得超過最高轉速值。至于其最低轉速,在正常使用條件下,并沒有嚴格的限制[4]。

液壓泵的總效率反映了液壓泵的綜合性能。每次耐久性試驗做完以后,都要進行效率試驗的測試,這樣我們才能知道被試泵的性能是一種什么樣的狀態,容積效率[5]和總效率有沒有下降。本方案設計的效率試驗主要是通過一個電磁比例溢流閥21的控制,來實現液壓油路中壓力和流量的變化,從而測量出液壓泵的性能參數。

2 結束語

文中主要設計了一款液壓泵試驗臺的液壓油路方案,分析了液壓系統的主油路模塊中各個試驗的具體方法,包括靜態滿載試驗、超載試驗、沖擊試驗和效率試驗,試驗結果表明該設計油路符合液壓泵試驗臺要求。

參考文獻:

[1]劉志奇,段鎖林.液壓泵綜合試驗臺設計[J].太原科技大學學報,2000(01):35-38.

[2]閆晶.一種多功能液壓試驗臺的設計[J].機電產品開發與創新,2017,30(04):80-81.

[3]于彩新,于斌,姜繼海.工程機械液壓泵試驗臺[J].機械工程師,2009(11):3-5.

[4]鄭明輝,江吉彬,郭熛.液壓泵性能測試實驗臺設計[J].機床與液壓,2011,39(20):76-78.

[5]李祥陽.一種液壓泵綜合測試試驗臺研究[J].新技術新工藝,2017(03):25-28.