基于DEFORM-3D的Cr12MoV銑削仿真試驗

(佳木斯大學機械工程學院 黑龍江 佳木斯 154007)

一、引言

淬硬鋼材料為冷作模具鋼Cr12MoV,它的硬度、強度均比Cr12要高。在制造形狀復雜、截面積較大的各種模具時,經常采用這種材料。Cr12MoV以良好的性能廣泛應用于許多零件,但淬硬鋼的強度和硬度對切削加工有較高的要求。針對此類材料的加工行程進行研究,改善加工參數,對提高加工效率和質量,促進產業發展有重大意義。

而模具的高速切削是近年來興起來的一種新型加工技術。它可以改善模具的加工質量。而傳統的切削過程研究依靠單純的試驗手段,且切削過程中的切削力、表面損傷等參數很難準確獲得。Deng和Shet進行了二維銑削過程分析。董輝躍等采用雙斜角切削模型的銑削仿真只能針對單刀齒進行。根據調查,球頭銑刀的銑削過程仿真,在研究殘余應力及應變的較少。

二、建立有限元模型

(一)有限元模型建立

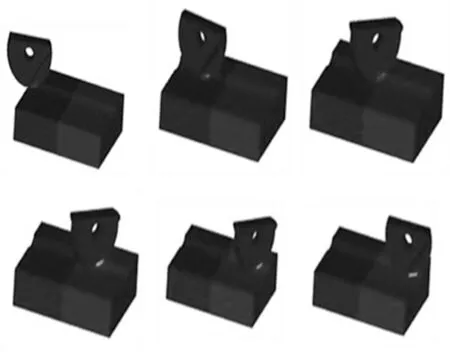

本文采用CREO軟件建立的刀具模型,以中間格式導出,再導入仿真軟件中。刀具的基本參數對切削效果影響很大。本篇論文中所用到的球頭銑刀片是由山特維克集團所制造。銑削有限元模型見圖1,刀具運行狀態見圖2。

圖1銑削有限元模型

圖2 刀具運行狀態圖

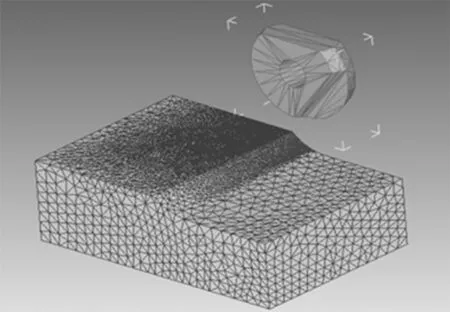

(二)劃分網格

網格質量對仿真結果有重很大影響,它不僅影響結果的精度,更影響仿真時間,因此需要結合實際情況確定合適的網格數。軟件具有自適應網格生成功能,可以根據切削條件定義網格密度。一般來說,網格的最小單位尺寸是工件進給最小單位尺寸的1/3。圖3顯示了刀具和工件網格劃分。

經過不同的實驗對比我們工件將網格數目劃分為10000,刀具默認剛體。深色部分為切削網格細化部分,細化比率為0.1,保證仿真過程的準確性。本文釆用的是物理分離準則:當刀具與切屑接觸點的壓應力或者拉應力值超0.1MPa時,判定單元節點分離。

圖3 刀具工件網格劃分

(三)材料模型的建立

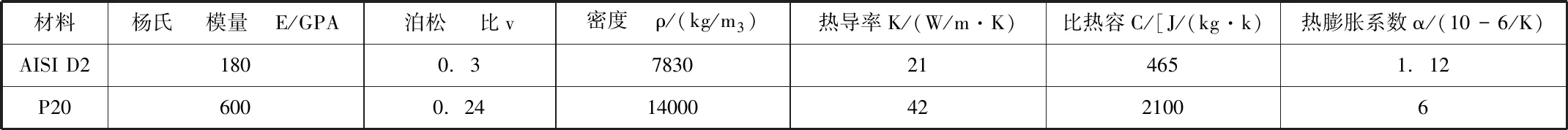

目前很多研究都基于已有的材料本構模型來展開。美國Ohio州立大學已經開始著手建立切削模型材料數據庫,其部分材料本構模型已經封裝到Deform材料庫中。本文采用的工件材料是材料庫中的AISI D2,即淬硬鋼;刀具材料為P20、刀具涂層TiALN。選取的材料特性如表1所示。

表1 AISI D2和P20的材料特性

三、模擬仿真及結果分析

根據上述所述完成切削仿真前處理,進行切削仿真分析。根據多方查閱數據,我們將最終最優的銑削參數設定為為:主軸轉速7000r/min、進給量0.15mm/r、深度0.15mm、刀具直徑12mm、刀具材料為P20、涂層厚度2微米、工件材料為AISI D2進行試驗。

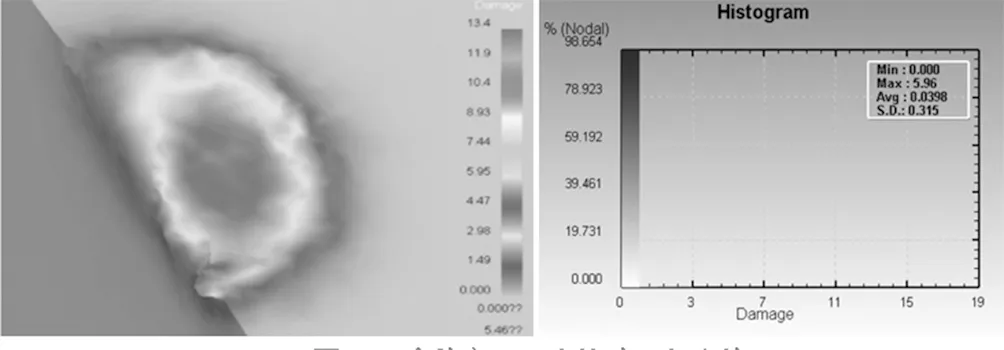

經仿真分析得到圖4所示的表面形狀及損傷分析隨時間變化趨勢。從圖中可以看出,零件加工表面的相對最低表面是被加工零件的表面損傷對被加工表面其他表面形貌的顏色分布。通過觀察可以看出,零件加工表面相對最小區域的表面損傷值最高,從數值上看,損傷從0逐漸增加到5.96。

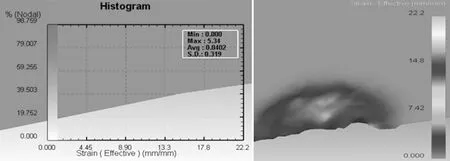

加工件表面殘余應力分布如圖5所示。通過觀察零件切削表面殘余應力的分布情況,可以得出殘余應力主要分布在零件加工表面的相對最低表面上,應力的最大值可以達到約169MPa,最小值約為88.8MPa。應力值的分布也大致呈階梯狀。切削表面上的應變分布如圖6所示。根據切削表面的應變分布可以看出,隨著刀具的切削方向,表面應變逐漸增大。切削開始時,應變相對較小。隨著刀具的轉動表面的應變逐漸變大,最高可達約5.34mm/mm左右。

圖4 零件加工后的表面形貌

圖5 零件切削表面的殘余應力分布圖

圖6 切削表面的應變分布情況

四、結論

金屬切削是切削力、熱耦合和切屑形成的過程。本文應用Deform-3D軟件完成對Cr12MoV的銑削仿真建模,并對選取的最優參數進行了仿真分析。通過對仿真結果的分析,包括表面形貌、損傷、殘余應力、應變等的分析,得出了相應的結論。通過對淬硬鋼模具高速銑削過程的有限元模擬,得到了銑削過程中被加工表面的一些數據參數。通過對這些參數的分析,可以幫助相關人員對這一過程進行簡單的分析,并對其相關方面進行簡單的判斷。為淬硬鋼材料切削參數的選擇提供了理論參考,為研究其它金屬材料的切削過程提供了參考。