不同溫度條件下湘西苞谷酸發酵過程主要營養品質變化

朱作華,石志剛,謝純良,龔文兵,嚴 理,肖坤成,楊山河,胡鎮修,彭源德*

(1.中國農業科學院 麻類研究所,湖南 長沙 410205;2.花垣縣天樂福農業科技有限責任公司,湖南 花垣 416400;3.中國農業科學院 南方經濟作物研究中心,湖南 長沙 410205)

玉米被譽為“軟黃金”,是最適合作為工業原料的品種,其營養豐富,除含蛋白質(10%左右)、淀粉(70%~75%)和脂肪(4%~5%)外,還含有豐富的鈣、磷、鐵、鉀、硅、鎂和硒等人體必需礦物質元素,以及維生素B1(vitamin B1,VB1)、VB2、VB6、尼克酸、泛酸和生物素等維生素[1]。其加工空間大,產業鏈長,具備多次加工增值的潛力,加工品種多樣,但玉米口感粗糙,一直認為是“粗糧”沒有發揮其價值[2]。玉米加工方法包括物理法、化學法、生物法和復合法,化學法因安全問題極少使用,因此采用合適的方式進行玉米深加工、解決玉米消費轉化、提高產品附加值,增加農民收入的問題已成為精準扶貧的一個重要問題[3-5]。

苞谷酸是南方地區特別是武陵山區深受歡迎的民族特色發酵食品,主要以玉米和新鮮紅辣椒為原料,通過乳酸菌、酵母等厭氧發酵,再經炒制或湯制等加工而成,有著悠久的歷史,其風味獨特,發酵質量的好壞直接影響苞谷酸質量[6-9]。由于原料、地理環境和加工工藝的不同,不同區域的苞谷酸產品呈現出獨特的風味和口感,苞谷酸發酵過程中存在著復雜的微生物群落[10-11]。它們能夠產各種酶類,降解大分子物質,促進苞谷酸營養風味的代謝合成,包括有機酸、游離氨基酸、酯類等,賦予了苞谷酸豐富的營養成分和獨特的風味特征。目前,對發酵食品的研究主要集中于微生物菌群分析、優良菌種篩選、營養風味分析、工業化純種發酵、質量控制等的研究[13],而隨著人們對多元化飲食的追求,研究人員對傳統特色發酵食品的研究也越來越重視[14-15],本研究以湘西苞谷酸為研究對象,分析3種不同發酵溫度條件下微生物及主要營養品質的變化,以期為改善產品品質,建立苞谷酸發酵過程檢測方法和控制技術提供一定的依據。

1 材料與方法

1.1 材料與試劑

玉米、新鮮紅辣椒:由湘西花垣天樂福農業科技有限責任公司提供;

葡萄糖、氫氧化鈉、酚酞、亞硝酸鈉、3,5二硝基水楊酸、對氨基苯磺酸、鹽酸萘乙二胺、亞鐵氰化鉀等:購于阿拉丁公司。

1.2 儀器與設備

Multiskango全波長酶標分析儀:美國賽默飛公司;Memmert INCO153 CO2培養箱:德國美墨爾特公司;MIKRO 200 R臺式高速離心機、MIKRO 220 R冷凍離心機:德國Hettich科學儀器公司;PHS-3C型酸度計:梅特勒-托利多公司;SW-CJ-2FD超凈工作臺:蘇州凈化設備有限公司;GR110DR立式全自動壓力蒸汽滅菌器:美國致微公司;GZY-Y40-J超純水機:湖南科爾頓水務有限公司;AUY220電子天平:日本島津公司;ZSD-A1430生化培養箱:上海智誠分析儀器制造有限公司;BX53F顯微鏡:日本奧林巴斯公司;BCD-649WDBB冰箱:青島海爾股份有限公司;KQ5200B超聲波清洗器:昆山市超聲儀器有限公司;DW-HL678超低溫冷凍儲存箱:中科美菱公司。

1.3 方法

1.3.1 苞谷酸的制備

苞谷酸制備:將新鮮紅辣椒去蒂清洗干凈,甩干表面水分后粉碎機攪碎(濾網孔徑0.5 cm),玉米清洗干燥后粉碎(過30目篩,未過篩粗粒占40%,過篩細粉占60%),玉米粉與辣椒按1∶1(g∶g)比例混合均勻,裝入發酵桶中分別于設定的溫度條件下(15~20℃、25~30℃、35~40℃)厭氧發酵,定時取樣進行分析。

1.3.2 理化指標測定

水分含量測定:采用直接干燥法,參照GB 5009.3—2016《食品安全國家標準食品中水分的測定》[16];還原糖含量測定:采用3,5二硝基水楊酸(3,5-dinitrosalicylic acid,DNS)比色法[17];pH測定:采用數字pH計測定;亞硝酸鹽含量測定:采用鹽酸萘乙二胺分光光度計比色法,參照GB 5009.33—2010《食品中亞硝酸鹽與硝酸鹽的測定》[18];蛋白質含量測定:采用凱氏定氮法,參照GB 5009.5—2016《食品中蛋白質的測定》[19];淀粉含量測定:采用酸水解法,參照GB 5009.9—2016《食品中淀粉的測定》[20];游離氨基酸測定:采用水合茚三酮比色法[17]。

1.3.3 菌落數測定

菌落總數測定:參照GB 4789.2—2016《食品微生物學檢驗菌落總數測定》[21],在無菌條件下,定時取發酵苞谷酸25 g,置于225 mL生理鹽水中,充分混勻,梯度稀釋,平板涂布,37℃培養箱中培養1 d后計數,根據稀釋倍數計算菌落總數;乳酸菌數測定:參照GB4789.35—2016《食品安全國家標準食品微生物學檢驗乳酸菌檢驗》[22]。

1.3.4 感官評分

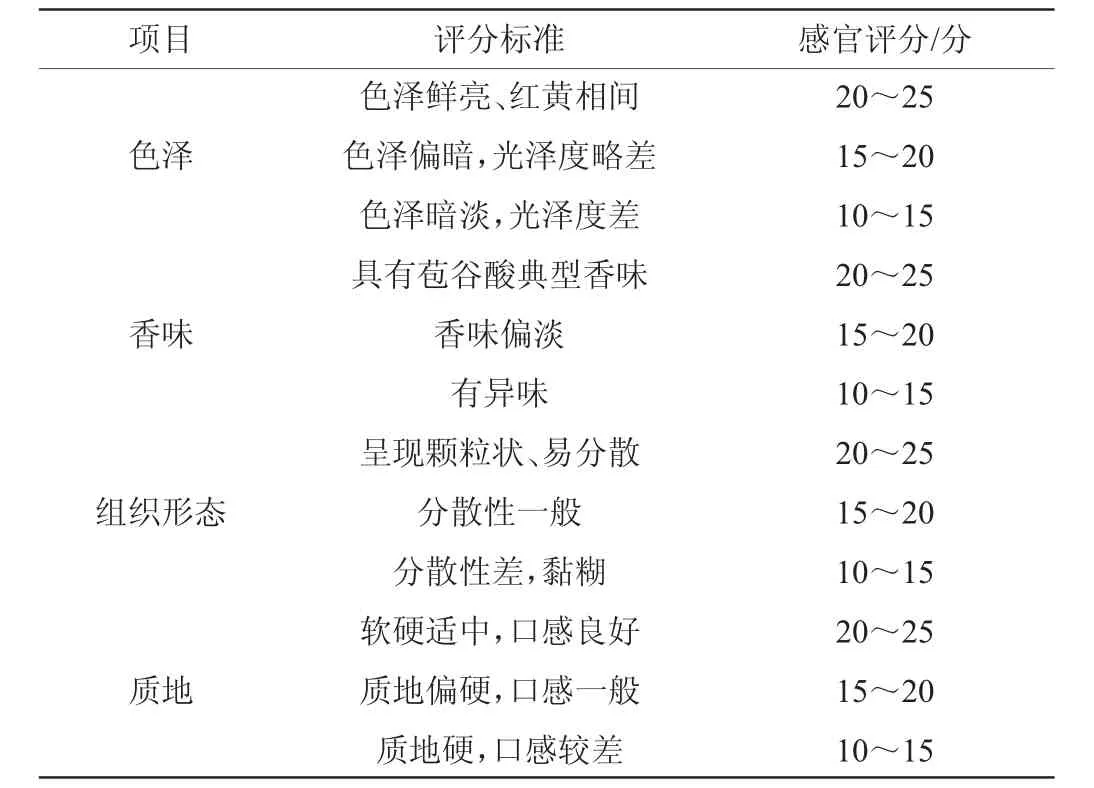

選擇20名從事食品加工和銷售人員對照評價表分別對產品色澤、香味、組織狀態、質地進行感官評價,取20人打分平均分(滿分100分),感官評分標準如表1所示。

表1 苞谷酸感官評價標準Table 1 Sensory evaluation standards of Baogusuan

2 結果與分析

2.1 苞谷酸發酵過程水分含量變化

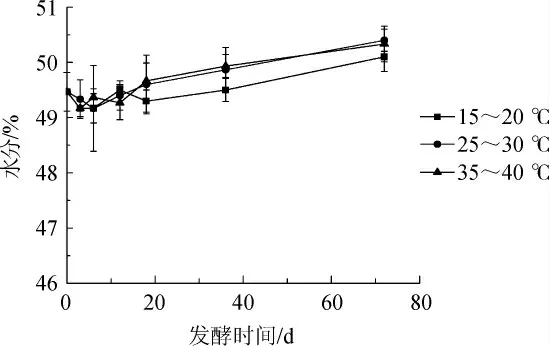

表1 苞谷酸發酵過程水分含量變化Fig.1 Change of moisture of Baogusuan during the fermentation

由圖1可知,苞谷酸發酵過程水分含量略有增加,這可能與發酵過程揮發性物質的產生有關,15~20℃發酵時的產品水分相比其他兩個溫度發酵時產品的水分含量略少。

2.2 苞谷酸發酵過程pH變化

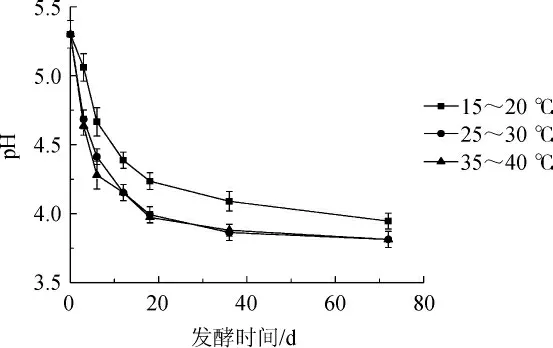

圖2 苞谷酸發酵過程pH值變化Fig.2 Change of pH value of Baogusuan during the fermentation

由圖2可知,隨著時間的延長,3種溫度條件下苞谷酸發酵過程中pH均呈現逐漸下降的趨勢,發酵前期pH快速下降,說明酸度快速增加,適度提高發酵溫度產酸速度加快,發酵溫度25~30℃與35~40℃相比,產酸速度無顯著差異,均顯著快于發酵溫度15~20℃,從產酸速度及節能角度考慮,25~30℃更合適,此條件下發酵至第36天時pH下降速度明顯減緩并趨于穩定,pH由最初的5.3±0.2左右下降至最終的3.8±0.1左右,此時已具有典型的苞谷酸風味,色澤亮麗、紅黃相間、組織形態松散、炒制口感軟和。

2.3 苞谷酸發酵過程微生物變化

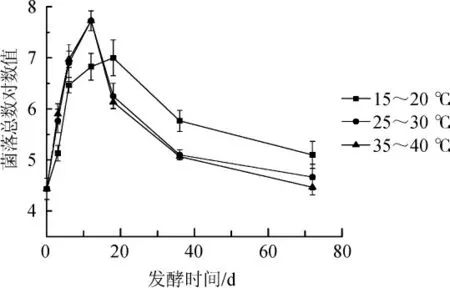

由圖3可知,不同溫度條件發酵過程中,細菌數呈現先增加后減少的變化趨勢,在起始發酵階段,苞谷酸菌落數快速增加,25~30℃與35~40℃溫度條件下菌落數增加速度顯著快于15~20℃,其后期菌落數下降速度也更快,25~30℃發酵12 d菌落數對數值最高至7.73,隨后快速下降,發酵36 d時菌落數對數值降低至5.03。

圖3 苞谷酸發酵過程菌落總數變化Fig.3 Change of total number of bacteria during the fermentation

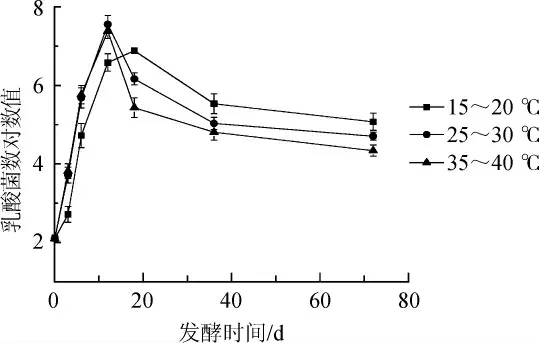

由圖4可知,3種溫度模式下,苞谷酸發酵過程中乳酸菌整體呈現先增加后降低的趨勢,在苞谷酸起始發酵階段,苞谷酸乳酸菌數量相對較少,隨著發酵時間的延長,乳酸菌數量快速增加,25~30℃與35~40℃條件下乳酸菌增長速度顯著高于15~20℃,25~30℃條件下發酵12 d乳酸菌數對數值由最初的3.72快速增加至7.55,乳酸菌變化趨勢與菌落總數變化趨勢相似,這也說明苞谷酸發酵主要由乳酸菌起主要作用。

圖4 苞谷酸發酵過程乳酸菌變化Fig.4 Change of lactic acid bacteria of Baogusuan during the fermentation

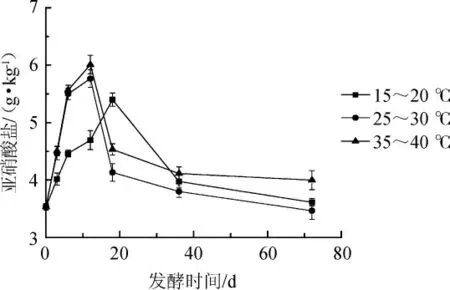

2.4 苞谷酸發酵過程亞硝酸鹽變化

由圖5可知,3種溫度模式下,苞谷酸自然發酵過程亞硝酸鹽含量呈現先增加后減少的趨勢,25~30℃與35~40℃條件下,亞硝酸鹽含量在6~12 d出現亞硝酸鹽峰,隨后迅速降低,整個發酵過程未出現亞硝酸鹽含量超過國家標準情況,發酵至第36天時,降低至較低值,降低發酵溫度亞硝峰出現時間推后,25~30℃的發酵條件有利于降低產品亞硝酸鹽含量,亞硝酸鹽含量3.8 g/kg,達到綠色食品的要求。

圖5 苞谷酸發酵過程亞硝酸鹽含量變化Fig.5 Change of nitrite content of Baogusuan during the fermentation

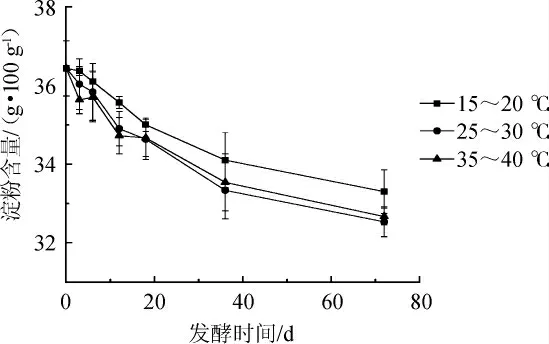

2.5 苞谷酸發酵過程淀粉含量變化

由圖6可知,3種溫度模式下苞谷酸發酵過程淀粉含量呈現逐漸降低的趨勢,升高發酵溫度更有利于淀粉的水解,這可能是由于相對更高的溫度微生物更活躍,酶活性也相對更高,25~30℃淀粉含量降低相對更多,淀粉含量由最初的36.6 g/100 g左右降低至32.5 g/100 g左右。

圖6 苞谷酸發酵過程淀粉含量變化Fig.6 Change of starch content of Baogusuan during the fermentation

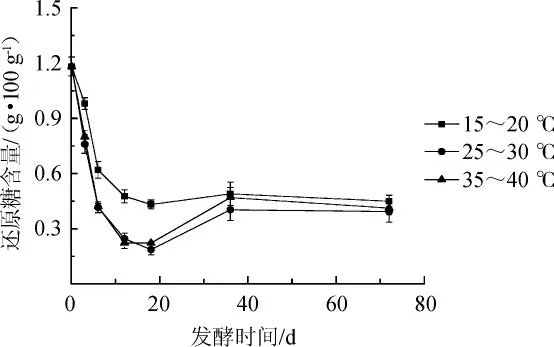

2.6 苞谷酸發酵過程還原糖含量變化

由圖7可知,3種溫度模式下苞谷酸發酵過程還原糖含量呈現先快速降低后略有增加的趨勢,0~12 d還原糖含量快速降低,溫度越高還原糖消耗速度越快,25~30℃發酵時苞谷酸還原糖含量由最初的1.18 g/100 g快速降低至18 d時的0.18 g/100 g,隨后略有增加,這可能是由于前期乳酸菌等細菌快速繁殖并代謝產酸,還原糖快速消耗,后期隨著酸度增加,乳酸菌受到抑制,還原糖含量在酶的作用下有所增加。

圖7 苞谷酸發酵過程還原糖含量變化Fig.7 Change of reducing sugar content of Baogusuan during the fermentation

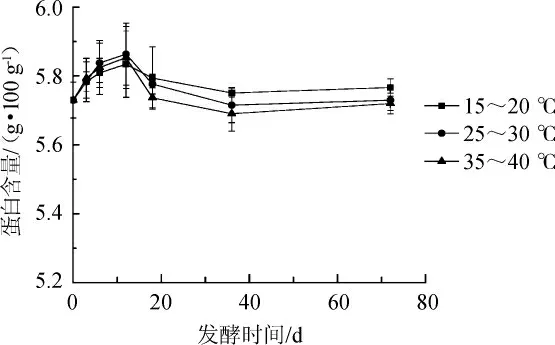

2.7 苞谷酸發酵過程蛋白質含量變化

圖8 苞谷酸發酵過程蛋白含量變化Fig.8 Change of protein content of Baogusuan during the fermentation

由圖8可知,蛋白質在整個發酵過程中呈現先略有增加后減少的趨勢,3種不同溫度模式下苞谷酸蛋白質含量差異不顯著,蛋白質含量最高為5.75 g/100 g左右。

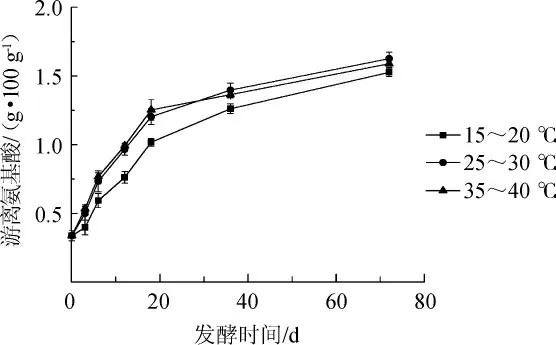

2.8 苞谷酸發酵過程游離氨基酸含量變化

圖9 苞谷酸發酵過程游離氨基酸含量變化Fig.9 Change of free amino acids content of Baogusuan during the fermentation

由圖9可知,3種溫度模式下,發酵過程中游離氨基酸含量整體呈現逐漸增加的趨勢,發酵前18 d游離氨基酸含量快速增加,升高溫度更利于游離氨基酸的積累,25~30℃發酵72 d苞谷酸游離氨基酸含量最高為1.6 g/100 g。

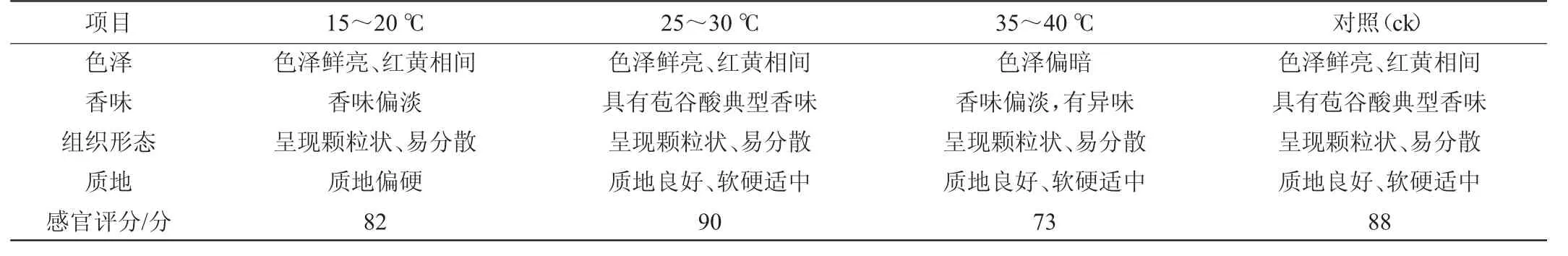

2.9 不同溫度發酵苞谷酸感官評價

表2 不同溫度發酵苞谷酸感官評分Table 2 Sensory evaluation of Baogusuan by different fermentation temperature

由表2可知,溫度對苞谷酸發酵有較大影響,15~20℃的低溫發酵,苞谷酸香味偏淡,質地相對偏硬;35~40℃發酵時產生了難聞的氣味,這可能是由于35~40℃的高溫為芽孢桿菌、大腸桿菌等繁殖代謝提供了相對更好的環境,產生異味;25~30℃條件下發酵苞谷酸色澤、風味較好,感官評分最高。

3 結論

以湘西苞谷酸為研究對象,分別測定不同溫度條件下苞谷酸發酵過程pH、游離氨基酸、亞硝酸鹽、淀粉、蛋白質、菌落數、亞硝酸鹽、還原糖等含量變化,結果表明,3種溫度模式下隨著發酵時間的延長苞谷酸pH、淀粉含量逐漸減少,蛋白質含量變化不明顯,菌落總數和乳酸菌數先增加后降低,亞硝酸鹽含量先增加后降低,會出現較明顯亞硝酸鹽峰,還原糖含量先減少后有所增加,發酵過程中游離氨基酸含量整體呈現逐漸增加的趨勢,發酵18 d后pH下降趨緩,游離氨基酸含量增加趨緩,發酵36 d苞谷酸pH及游離氨基酸趨于穩定,15~20℃苞谷酸口感偏硬,而35~40℃發酵苞谷酸易產生異味,苞谷酸適宜的發酵溫度為25~30℃,此溫度下發酵36 d苞谷酸pH3.8、淀粉含量33.3 g/100 g、蛋白質含量5.71 g/100 g、乳酸菌數對數值5.03、亞硝酸鹽3.8 g/kg、還原糖0.43 g/100 g、總游離氨基酸1.4 g/100 g,苞谷酸色澤亮麗、紅黃相間、風味較好,感官評分最高;總體來說,發酵過程產生的酸、游離氨基酸等風味物質與苞谷酸本身富含的淀粉、蛋白等共同賦予了湘西苞谷酸獨特的風味。