有軌電車輕型防爬器結構優化設計

馬艷波

(中車長春軌道客車股份有限公司, 130062, 長春//教授級高級工程師)

隨著軌道交通的發展,軌道交通車輛輕量化設計逐漸成為車體結構設計中的重要課題之一[1-2]。防爬器作為列車車體端部吸能結構的重要組成部分,其結構形狀較為復雜,一般包括防爬齒、緩沖吸能結構及安裝板等。在列車碰撞中,防爬齒相互嚙合,以防止較大的垂向沖擊力導致列車爬車發生,同時將縱向沖擊力傳遞給后端吸能結構,吸收能量。如何在滿足結構強度和吸收能量的要求下,減輕結構質量,從而實現防爬器的輕量化設計,是設計的難點。

本文以有軌電車吸能防爬器為研究對象,結合輕型防爬器的強度和動態性能的設計要求,提出了一種防爬器輕量化設計方法。基于Hyperworks軟件,引入了拓撲優化的設計思想,以結構材料許用應力和一階模態為優化條件,對防爬器進行拓撲優化設計,以減輕防爬器的質量,并通過仿真計算和性能試驗驗證了該方法的可行性。

1 基于OptiStruct的優化方法

1.1 拓撲優化理論

拓撲優化的核心思想是給定設計區域內需求載荷和多載荷結構的最佳材料分配。目前,連續體拓撲優化方法主要有均勻化方法 、變密度法 、漸進結構優化(ESO)法及水平集方法等[3-5]。OptiStruct軟件提供了一系列優化工具,其靈敏度分析、尺寸優化和自由尺寸優化等分析方法,能非常有效地辨識出對模態頻率和結構強度影響較大的結構部件和結構區域,并且能針對結構部件和區域進行優化設計,最終滿足性能要求。此外,該軟件帶有強大的優化算法,可以用于概念設計和細化設計[6-7]。

1.2 基于OptiStruct的數學模型

優化設計的三要素為設計變量、目標函數和約束條件[8-9]。設計變量是發生改變,從而提高性能的一組參數;目標函數要求最優的設計性能,是關于設計變量的函數;約束條件是對設計的限制,是對設計變量和其它性能的要求[10]。

式中:

X——設計變量,X=(x1,x2,…,xn),在拓撲優化中,設計變量為單元的密度;

f(X)——設計目標函數;

g(X),h(X)——約束函數。

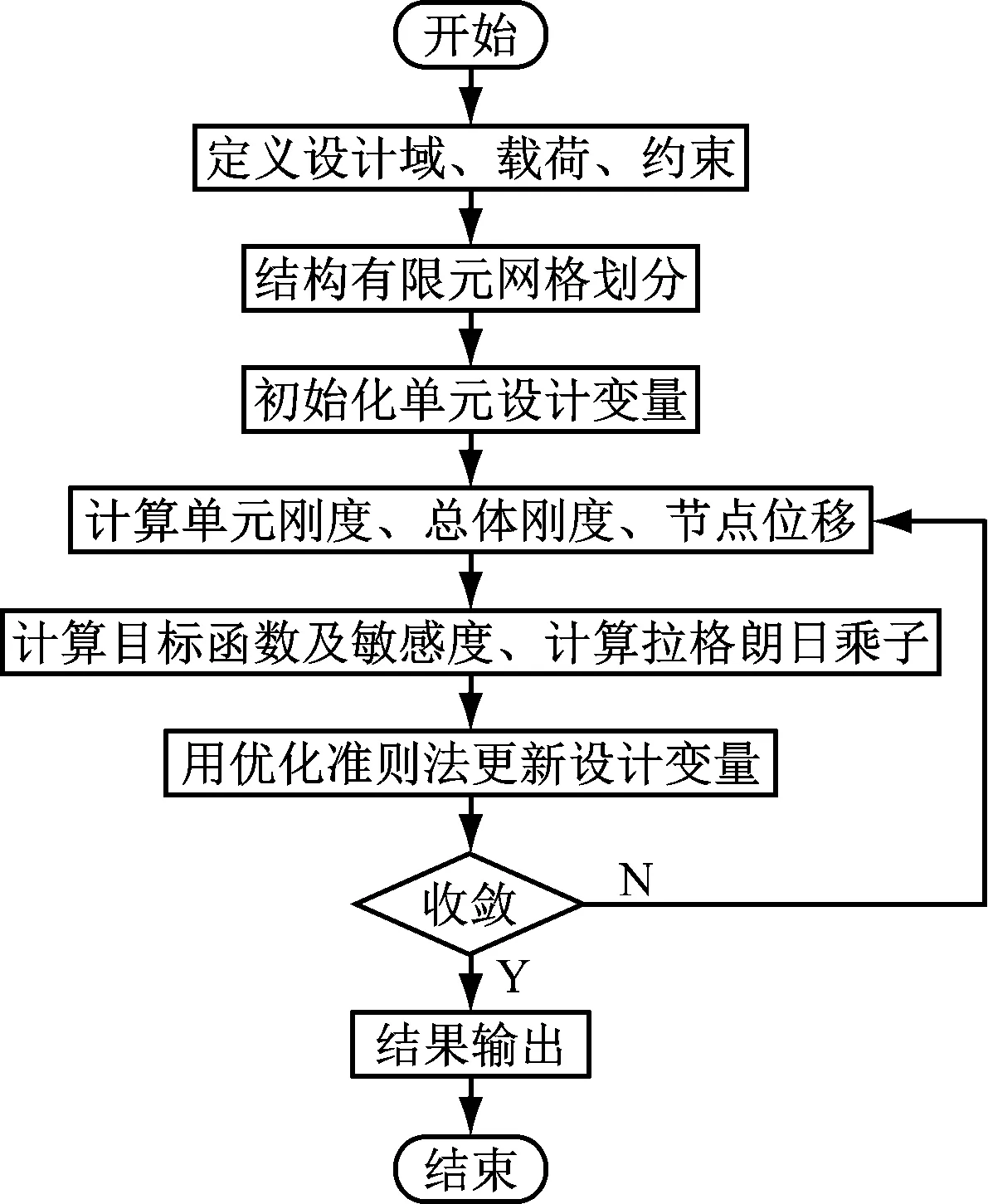

通過不同類型的信息卡描述。OptiStruct軟件采用數學規劃方法,通過求解靈敏度構造近似顯示模型,采用小步長迭代找到最優解。具體優化流程如圖1所示。

圖1 基于變密度法的拓撲優化流程圖

2 防爬器結構設計拓撲優化設計

2.1 建立拓撲優化模型

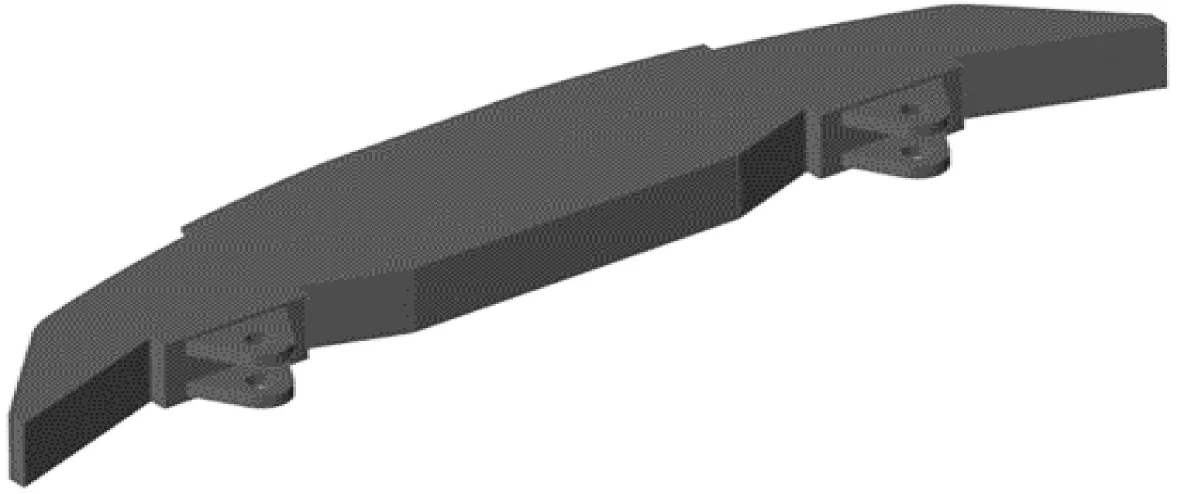

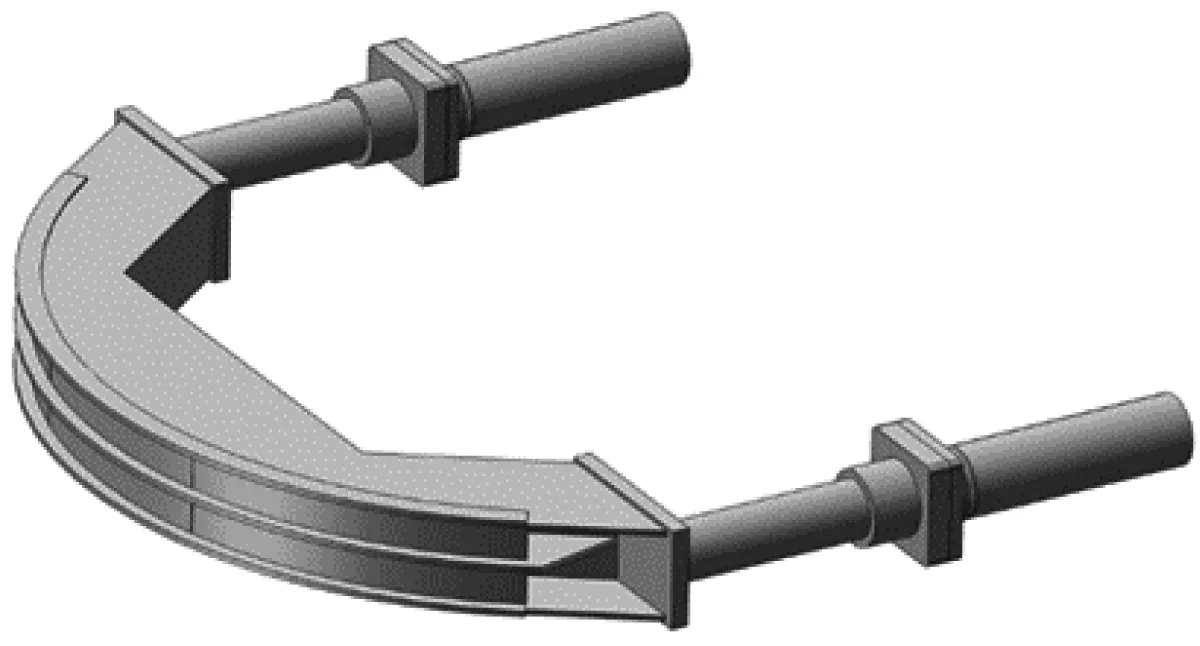

在進行拓撲優化時,要根據實際結構形狀,采用實體單元建立初始拓撲優化的模型,定義結構中的優化區域和非優化區域。對于防爬器結構,既要減輕其質量,又要不影響其吸能效果。可將防爬齒設定為優化區域,將吸能結構設定為非優化區。本文采用四面體單元對防爬齒進行網格劃分,利用拓撲優化將優化區域中多余材料刪除。防爬齒拓撲優化模型如圖2所示。

圖2 防爬齒拓撲優化有限元模型

2.2 模型載荷、約束條件及目標函數

拓撲優化計算考慮了防爬器在不同車速下的沖擊載荷。結合設計要求,確定了防爬齒結構設計載荷,并將其作為拓撲優化的縱向載荷。由于防爬齒和吸能管剛性連接,因此,將吸能管與防爬齒接觸端面的自由度全約束。防爬齒整體結構剛度和動態性能的要求為:在縱向加載作用下,保證材料最大應力小于許用應力,一階模態頻率大于路基激勵頻率。優化設計要在滿足上述要求時,使體積分數最小。優化設計變量為設計空間里每個單元的密度,計算收斂的公差為0.005。

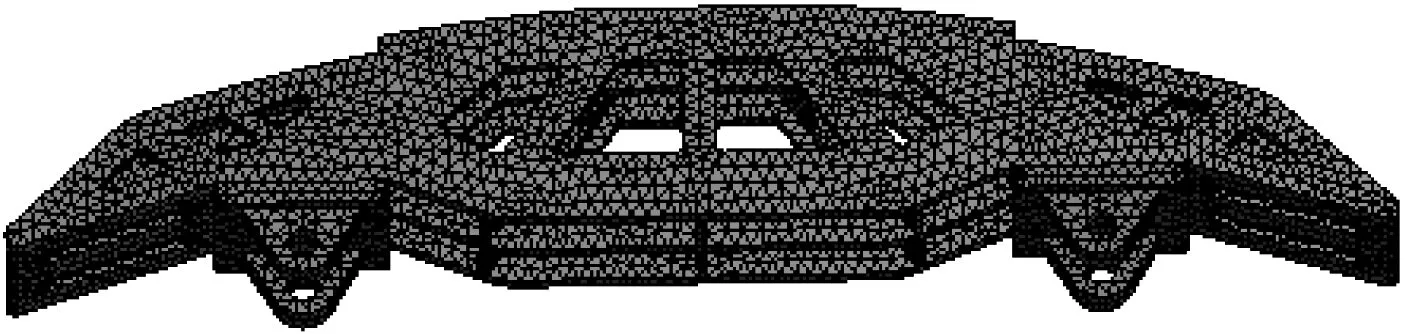

2.3 拓撲優化結果

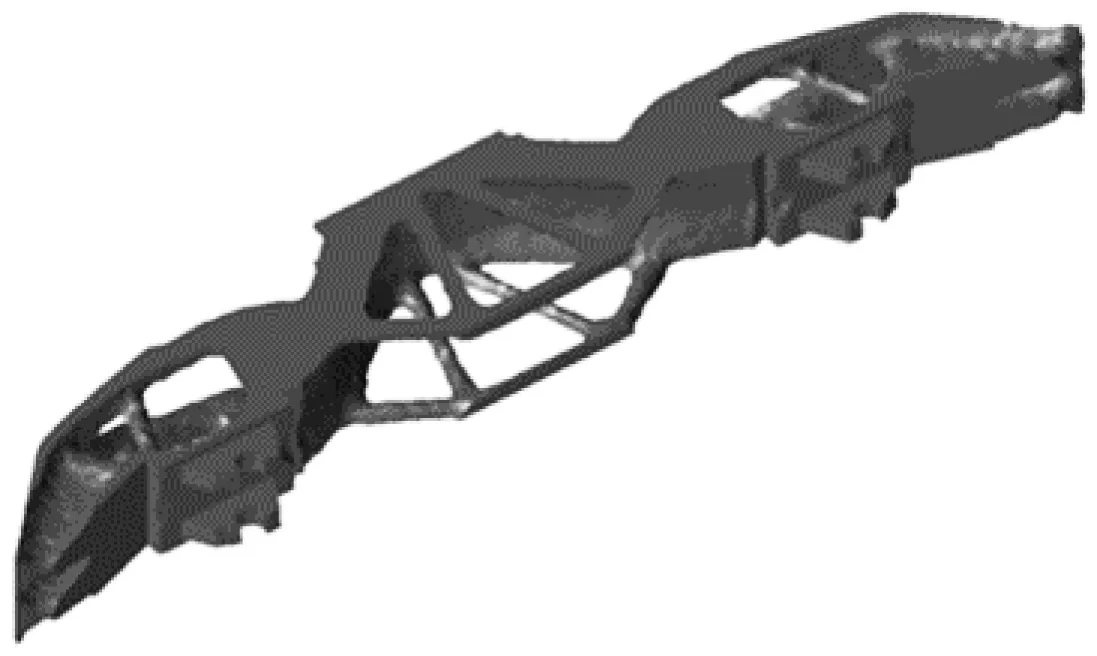

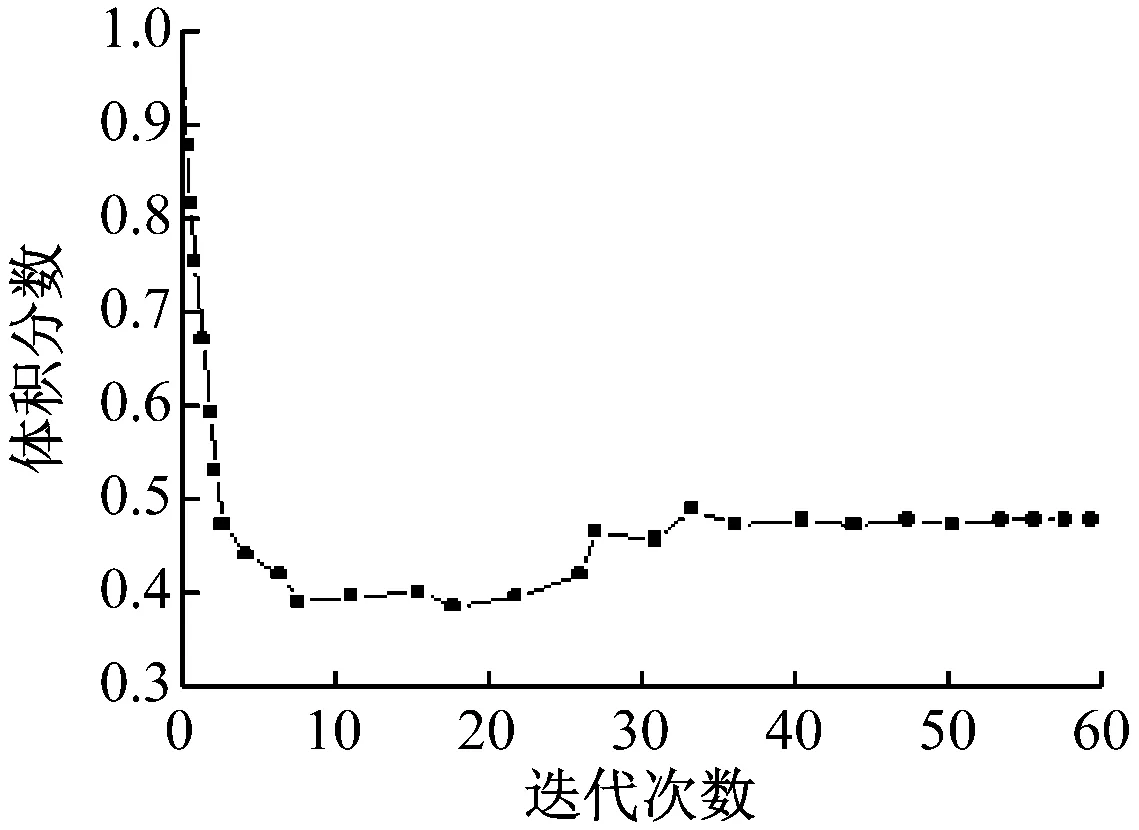

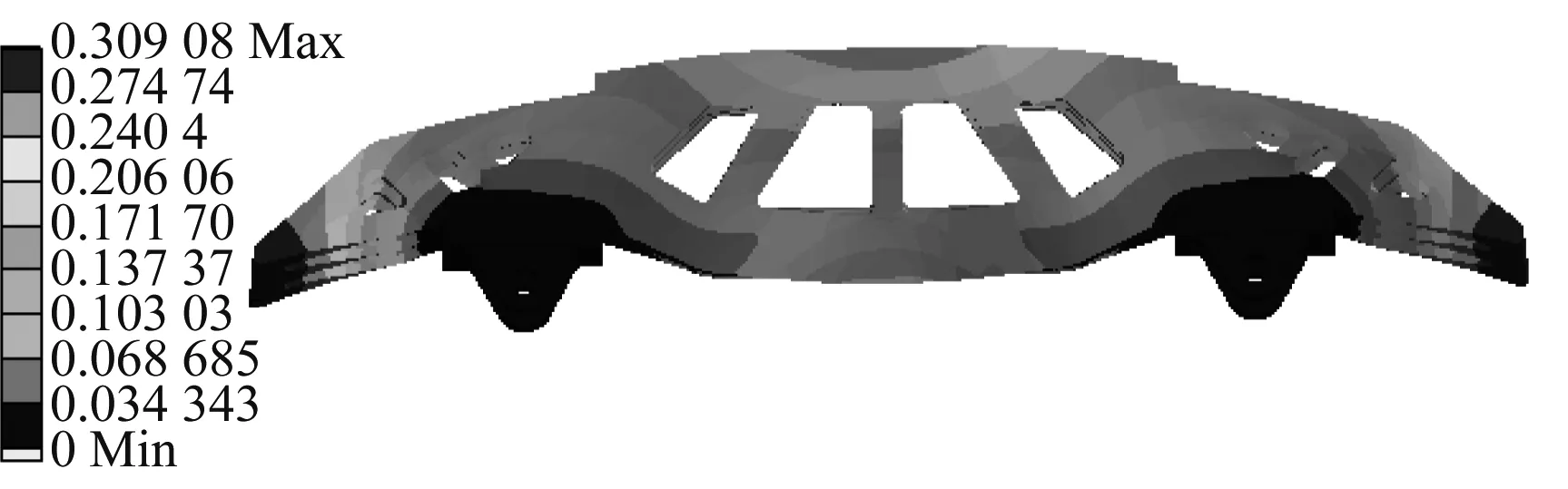

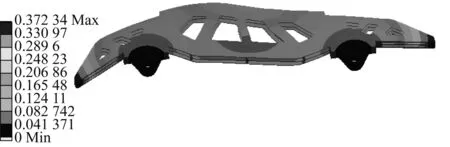

拓撲優化采用OptiStruct進行求解。每次迭代計算用時約1 s,經過120次迭代計算后,防爬齒模型趨于穩定狀態。此時,認為計算收斂得到1個最終的拓撲優化結構模型。拓撲優化利用單元的密度值(0~1)來表示優化后材料分布(顏色較淺區域即為密度值較小,此區域材料被去除)。優化最終結果如圖3所示。體積分數收斂情況如圖4。

圖3 拓撲優化結果

圖4 拓撲優化體積分數收斂情況

3 防爬器結構精細化設計

防爬齒拓撲優化結構是個概念性的結構模型,表征了防爬齒主要的承載結構的位置和形狀,為防爬齒的結構設計提供了重要參考。但其并不能描述防爬齒的詳細參數,因此,需要結合具體的制造方法和工藝,對防爬齒進行精細化設計。防爬齒精細化結構如圖5所示。根據防爬器的吸能要求,設計吸能器,并構成完整的輕型防爬器(如圖6所示)。圖7為目前常用的典型防爬器結構。

圖5 防爬齒精細化設計

圖6 輕型防爬器結構

圖7 常用典型防爬器結構

4 防爬器結構性能驗證

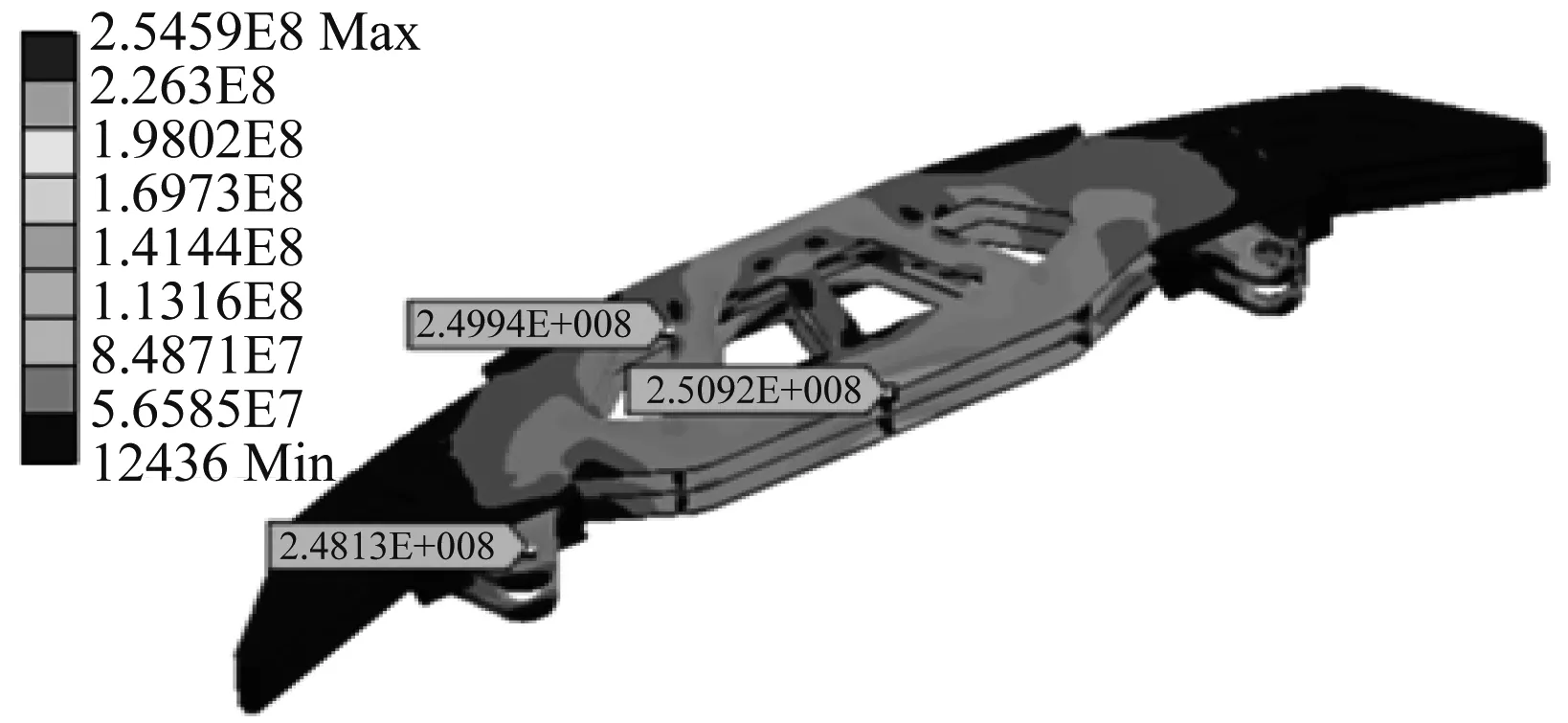

基于結構輕量化的要求,防爬齒材料選擇鋁合金材料6061-T6。其抗拉強度為310 MPa,屈服強度為255 MPa,彈性模量為69 000 MPa,密度為2 700 kg/m3,泊松比為0.33。對防爬齒結構進行了仿真計算,得到結構在靜態作用下的應力分布情況,并進行了準靜態壓縮試驗。圖8為防爬齒有限元模型。

圖8 防爬齒有限元模型

圖9為防爬齒應力云圖。由圖9可知,防爬齒表面最大應力為250.9 MPa,小于材料的屈服強度255 MPa,最大應力出現在防爬齒固定約束位置,此處出現較大的應力集中,與實際情況一致。

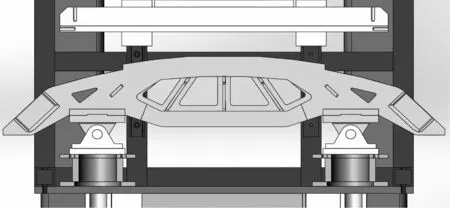

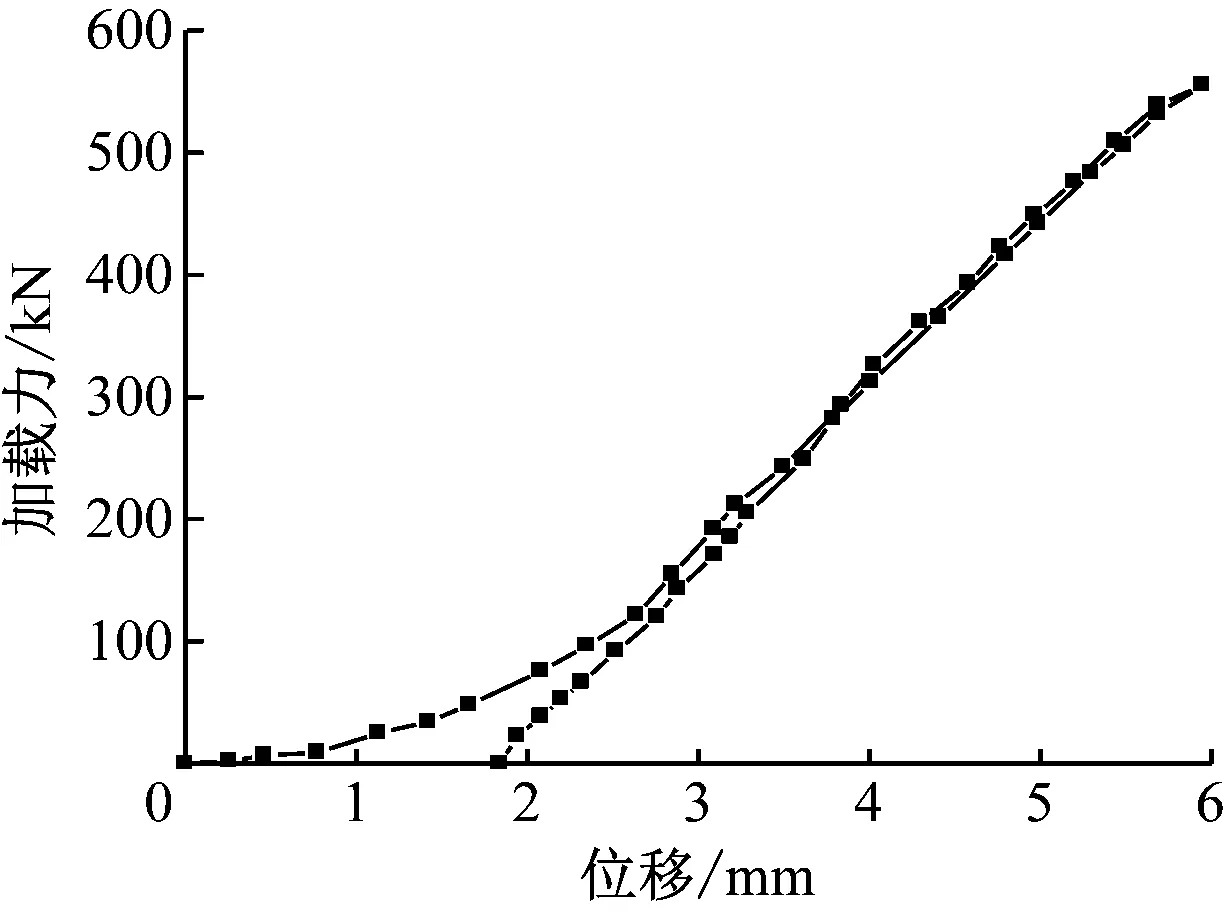

對防爬齒進行靜壓試驗。靜壓試驗示意圖見圖10,靜壓試驗結果見圖11。由圖11可知:防爬齒在承受550 kN的縱向壓力時,未出現塑形變形;當卸載結束時,防爬齒未出現殘余位移,滿足強度要求。

圖9 防爬齒應力云圖

圖10 防爬齒靜壓試驗示意圖

圖11 防爬齒加載力位移曲線

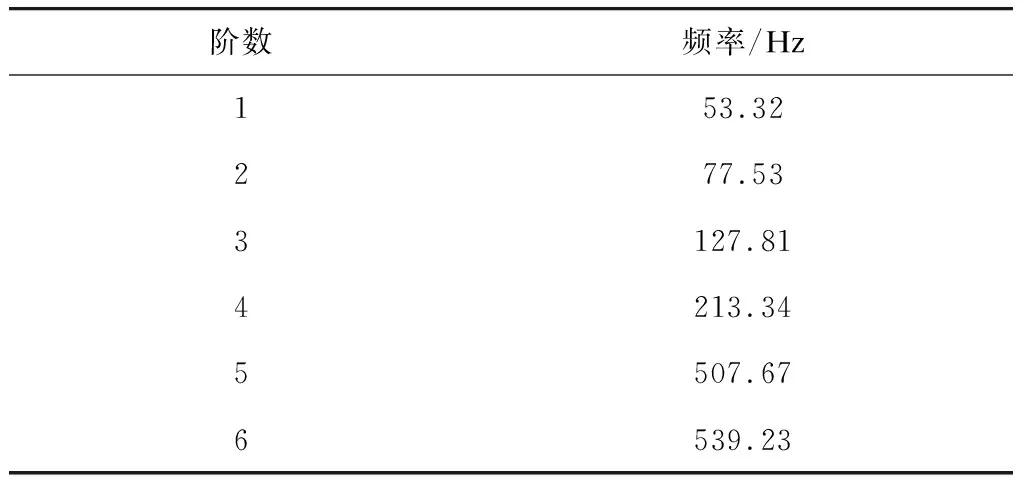

列車碰撞過程中,防爬器的低階模態頻率對車端結構動態特性影響較大。列車行駛的激勵頻率大都在30 Hz以下。根據設計要求應控制防爬器的一階模態值高于30 Hz。

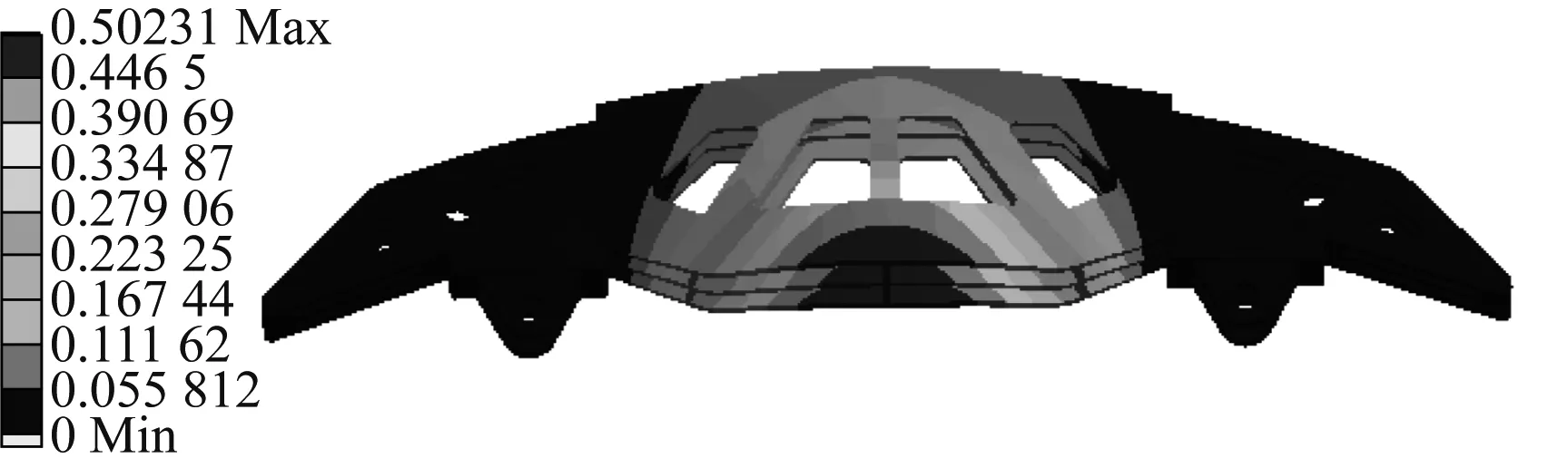

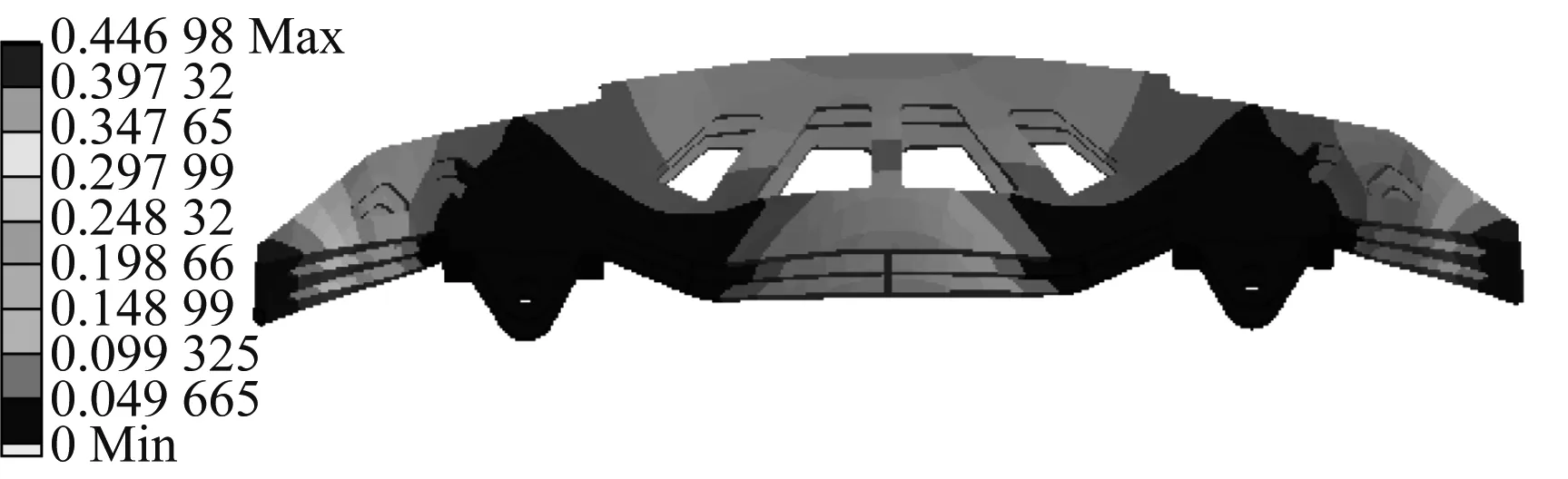

對優化后防爬器進行了自由模態分析,其結構模態振型如圖12所示。提取防爬器前六階模態頻率,如表1所示。從模態分析結果可知,結構一階模態為53.32 Hz,有效地避開了列車行駛振動頻率敏感范圍。

表1 優化后防爬齒模態頻率

a) 第一階模態振型

b) 第二階模態振型

c) 第三階模態振型

d) 第四階模態振型

e) 第五階模態振型

f) 第六階模態振型

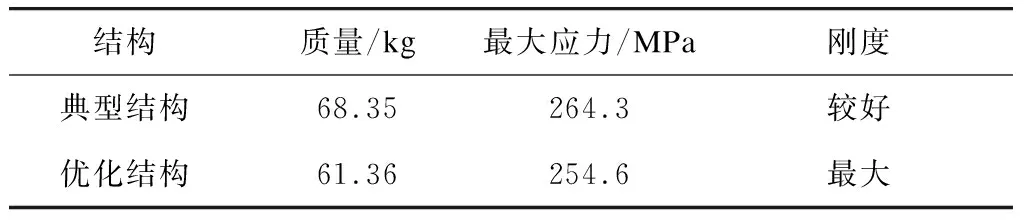

拓撲優化的結果見表2。由表2可知,拓撲優化在滿足強度設計要求的同時,可降低結構質量10.24%。

表2 防爬齒優化結果

5 結論

(1) 在假定的防爬器設計空間內,通過靜態拓撲優化方法得到了在滿足強度和動態特性要求下最小車體質量的材料分布,根據拓撲優化概念模型,設計出了滿足強度和輕量化要求的防爬齒結構。

(2) 優化前防爬齒的最大應力為264.3 MPa,優化后最大應力為254.6 MPa。在防爬齒運動約束位置出現應力集中,但均低于材料的屈服強度(255 MPa),符合強度要求。

(3) 優化后的防爬齒一階模態頻率避開了列車行駛振動頻率敏感范圍,提高了設計質量。

(4) 拓撲優化重新分布材料后,使防爬齒總體質量減輕了10.24%,從而節約了生產成本。

(5)拓撲優化可以在保證結構性能、滿足要求的前提下,使材料得到最優的分布,減輕了結構質量,為今后防爬齒的設計提供參考。