軌道交通車輛工藝策劃模式探討

魏 良 王 娜 石 強 康麗齊 李 杰 孫 英

(1.中車長春軌道客車股份有限公司,130062,長春;2.吉林省航測遙感院,130021,長春//第一作者,工程師)

隨著市場經濟的飛速發展,客戶需求成為產品設計和產品制造的重要導向。軌道交通制造企業需遵循“自主創新、深度掌控、正向設計、根在企業”的技術發展路線,其工藝部門需圍繞產品項目工藝策劃與執行過程,秉承“工程實現、技術進步、質量提升”的工作思路,扎實開展各軌道交通產品項目工藝策劃工作,力求做到過程規范、策劃充分、標準明確、指導有效,從而全面強化工藝基礎管理,為提升企業制造能力和產品質量奠定堅實基礎。

1 軌道交通車輛工藝策劃總體概述

1.1 軌道交通車輛工藝策劃原則與目標

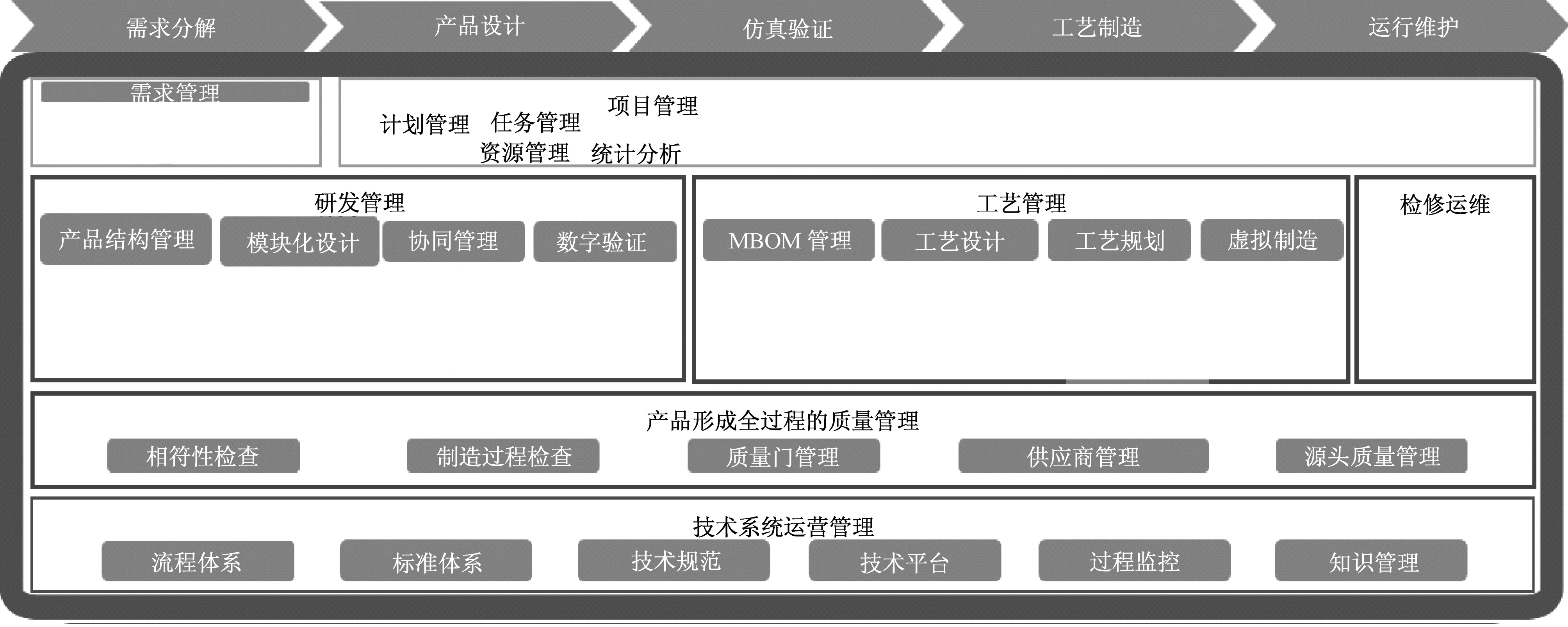

以滿足“工藝保物流、工藝保生產、工藝保質量、工藝保安全、工藝促精益”為總體原則,以實現“數字化制造、自動化生產、信息化管理、精益化策劃”為根本目標。企業的總體運營目標如圖1所示。

圖1 企業的總體運營目標

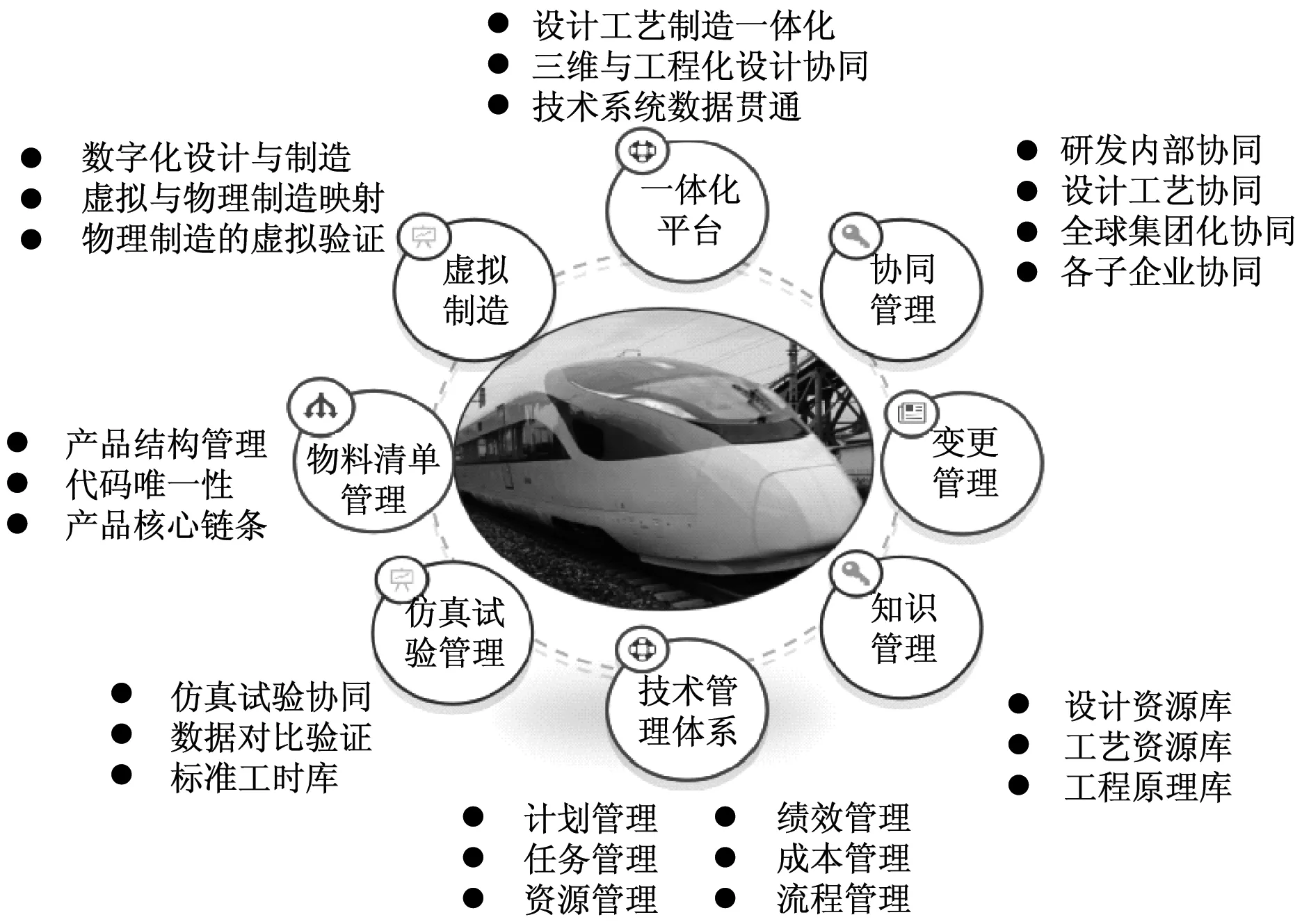

1.2 搭建設計與工藝一體化平臺

搭建軌道交通車輛設計與工藝一體化平臺,以快速響應為終極目標,以系統策劃為指導思想,以項目管理和并行工程為主要手段,以工藝信息化為依托,以技術交底為核心,參與過程設計的工藝策劃,實現設計與工藝協同進行。一體化平臺架構見圖2。

1.3 搭建技術管理信息系統

圍繞設計與工藝制造一體化平臺,建設技術管理信息系統,實現三維與工程化設計協同。圍繞數字化設計與制造,利用PDM(產品數據管理)系統,實現虛擬與物理制造映射,以及物理制造的虛擬驗證。圍繞產品結構管理,利用SAP(System Applications and Products)系統,實現代碼唯一性和產品成本核心鏈條管理。技術管理信息系統見圖3。

工藝經理應制定詳細的項目總體工藝策劃流程,明確各個環節目標和職責。應將產品項目按時間節點統一劃分為準備、首車試制、批量生產、車輛到達用戶現場至完成預驗收、產品售后等8個階段;明確每個階段工藝所需開展的工作及輸入輸出條件,形成輸出證明材料,應實現產品的全壽命周期工藝技術管理。

圖2 軌道交通車輛設計與工藝一體化平臺架構

圖3 技術管理信息系統

1.4 開展項目工藝風險前移式管理

全面引入工藝風險前移式管理機制,重點針對技術合同分解、執行標準達成、運行工況條件風險、“三新”技術應用等方面進行風險識別,制定工藝要求及保證措施,提升產品項目可靠性。在項目產品工藝總體實施方案中應進行工藝風險分析,落實項目執行過程中的風險項點,根據項目執行過程中風險項點表單,預判在項目執行過程中是否存在表單中所列的風險,并根據專業落實負責人,在項目執行過程中實時跟蹤,直到風險落實。落實項目制造過程中所需的新設備、新技術和新工藝等項點,以及各專業在制造過程中存在的重點難點。

1.5 建立工藝策劃“三評”機制

工藝“三評”機制,即在產前工藝技術準備階段、首列試制階段及批量生產階段等3個節點進行工藝評審。工藝經理編制評審計劃,按照計劃節點,兌現各工藝評審項點;進行產品項目工藝總結管理,明確產品項目工藝總結編制內容及過程管理,使項目工藝總結全面、規范,并為模塊化設計、后續生產或相似項目提供借鑒;提升工藝策劃質量,形成工藝成果,進一步改善產品工藝,保證工藝策劃的全面性與合理性。

1.6 規范工藝類輸出文件編制標準

對產品項目的投標文件、工藝方案、工藝文件、工藝流程、技術工時、消耗工具定額、輔助材料定額、MBOM(制造物料清單)搭建框架等8類工藝輸出文件,應明確工藝類文件編制標準。通過編制典型項目工藝文件范例,提升工藝類文件的指導性和可操作性。編制《公司級各專業車輛制造工藝手冊》,進行工藝知識的總結與傳承。編制大量通用工藝守則,新編工藝安全施工、吊裝及品牌特性、物料施工等通用工藝守則,以實現通用工藝守則對施工作業的全覆蓋。

1.7 通過制造技術提升工作效率

為有效提升作業效率,適應“小批量、多品種、多批次、短周期”的常態化生產經營形式,由工藝部門組織開展“以制造技術為手段,提高生產效率、經營效益”的系列工作。該項工作重點圍繞先進制造技術推廣與應用、工藝系統支撐力提升、工藝工作質量改善等3方面策劃開展,分為現狀調研、建議征集、方案制定、推進實施、優化固化等5個階段,通過改良制造技術有效提升工作效率。

2 工作策劃及措施

2.1 完成系統頂層設計,再造運營管理體系

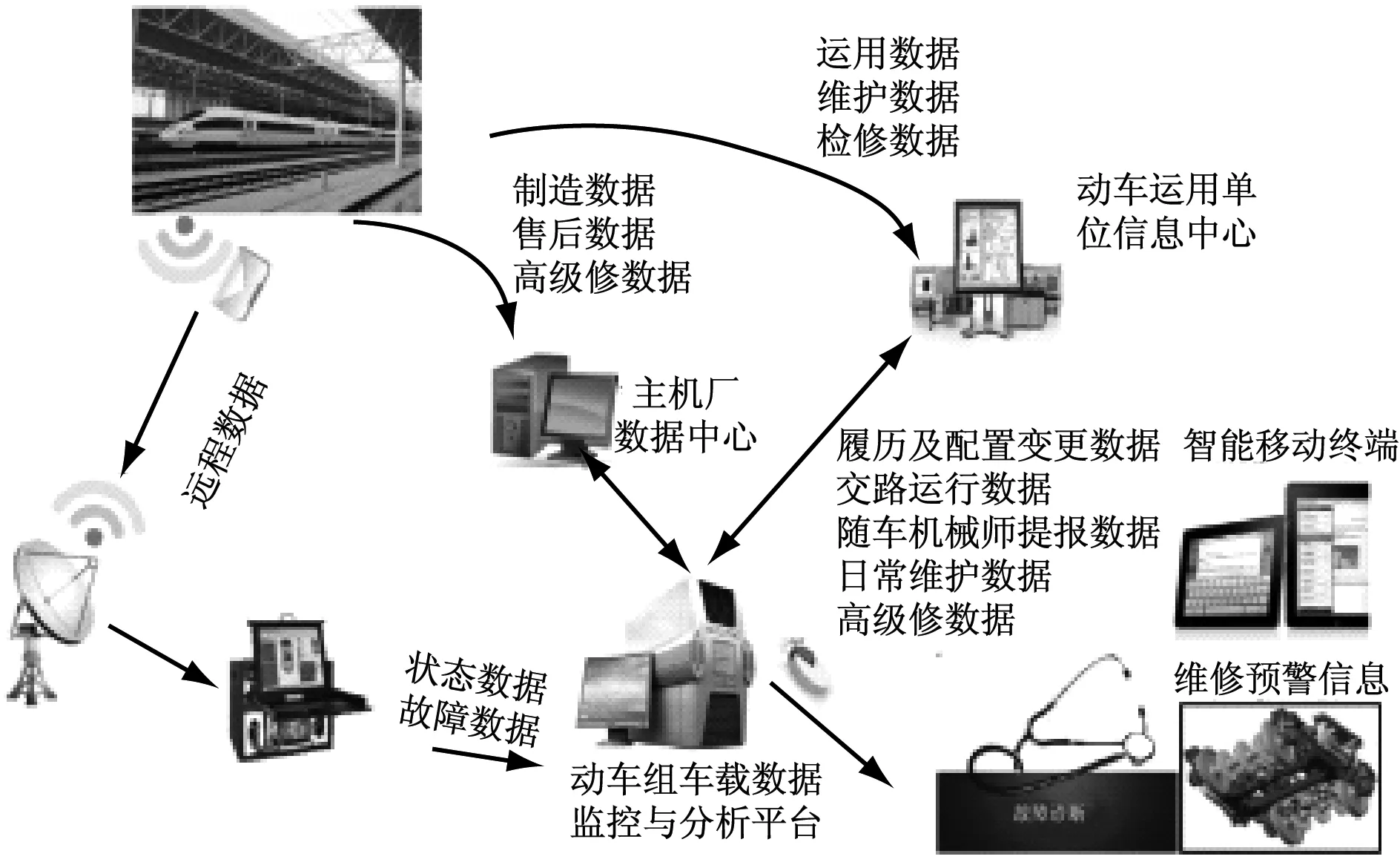

工藝策劃要考慮車輛運營風險,搭建軌道交通車輛檢修技術大數據平臺,以提升檢修業務技術支撐。制造企業應聯合優秀的地鐵運營公司共同開發城市軌道交通車輛大數據分析平臺,并基于標準動車組轉向架系統完成交互式電子手冊開發,按照工程研究中心及數據監控中心的建設技術方案,建立工作數據中心,建設運營管理體系。運營管理體系架構見圖4。

圖4 運營管理體系架構

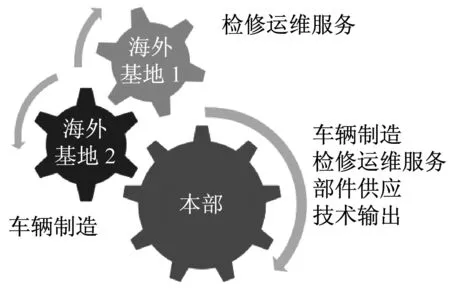

2.2 強化海外戰略布局,支撐“走出去”發展戰略

依據市場項目本地化需求和公司戰略布局需求,開展海外制造基地的調研論證、規劃布局和建設實施。以投資換市場,為公司市場開拓提供強力支持。通過海外制造基地建設,為公司國際化運營建立基礎。

通過海外投資項目的執行,逐步建立完善國際投資信息資源庫,為公司全球化統籌規劃、戰略布局提供支撐。海外戰略總體布局見圖5。

圖5 海外戰略總體布局

2.3 項目工藝管理

項目工藝管理的總體思路為“一個中心,兩條主線,三大支撐。”以全面提升技術支撐力為中心,一方面加強技術管理,另一方面深化技術掌控,從而實現一體化、信息化和企業文化管理。

依托設計產品型號和設計系譜,進行項目平臺化管理。依托平臺,按照系譜進行設計工藝性審查、工藝方案編制、工藝文件編制及質量控制方案制定等工作,從而實現集中優勢資源,合理調配各種資源組織。只做差異性分析,對差異項進行特殊工藝方案的編制和管控,不僅避免了額外重復工藝設計工作,還可充分利用產品工藝的可傳導性,縮短工藝策劃周期。

2.4 設計工藝協同工作

以設計過程各階段的輸出文件和模型圖紙為基礎,進行設計與工藝的協同工作。研發各階段需將相應的文件和模型圖紙提交工藝部門。工藝部門需提前介入設計過程,以進行工藝分析準備。

2.4.1 文件交互

在研發各階段由設計團隊負責,根據《設計過程文件協同清單》和《研發計劃》在質量評審前向工藝部門輸出文件。

工藝部門在接收到圖紙后,根據《圖紙輸出計劃》完成審簽或反饋工藝意見。

2.4.2 模型交互

在研發各階段,設計團隊依據成熟度定義確定的《設計模型圖紙協同清單》,將三維模型及圖紙提交給工藝部門。工藝部門提出工藝意見,并進行工藝分析準備。

在概念設計階段、方案設計階段、系統設計階段,設計團隊負責提供帶有主要尺寸和特殊工藝要求(包含特殊的焊接符號、焊接方法、特殊化工材料需求等)標注的三維模型。

在詳細設計階段,設計團隊負責提供帶有完整設計尺寸、公差及技術要求等標注的三維模型或圖紙。

2.5 平臺產品典型項目結構工藝性分析

為應對產品種類多、客戶定制化需求明顯、項目準備周期緊張等情況,提升工藝策劃對生產操作和質量管控的支撐力,應積極開展典型項目典型結構差異性分析系列工作。通過編制《平臺產品典型項目基礎結構與工藝制造要點分析匯總表》,對各項目有效進行差異性分析,實現針對性應對,切實達到壓縮工藝準備周期、提升工藝策劃質量的目的。

2.6 強化技術研究,實現技術的深度掌控

2.6.1 基礎技術管理

實施單車BOM(物料清單)技術方案,可解決車輛生產配置問題、項目與項目共用物料的借用問題;通過單車MBOM的專屬性,可實現售后維保和全壽命周期物料配屬管理。這可極大地增強制造物料的追溯性,且可直觀顯示出制造BOM的物料變化過程,為延續項目的售后、檢修及銷售等業務提供參考和數據來源。

深入開展工藝工程圖應用研究,建立實現面向工序的結構化工藝制造圖體系。完整規劃車型項目的工藝工程圖整體上線,將車間指導生產的圖紙全部由工藝工程圖替換。建立設計三維模型及二維圖紙同工藝工程圖之間的信息傳遞規范,實現設計數據變更后的信息下達。

開展工藝技術裝備三維化及資源管理數字化研究,規范工藝技術裝備設計流程,制定工藝技術裝備設計三維標準,開發工藝技術裝備設計上線PDMlink系統;三維圖紙實現數據庫存儲,梳理通用工藝技術裝備,建立通用工藝技術裝備模塊化體系,建立基于PLM(產品生命周期管理)系統管控的工藝技術裝備資源庫,實現工藝技術裝備三維資源庫與工藝技術裝備實物的數據同步管理。

2.6.2 前沿技術研究

(1) 激光焊技術。開展軌道交通車輛激光焊制造技術及原理研究,構建激光焊應用技術標準。拓展軌道交通車輛激光焊技術(如不銹鋼車體側墻激光焊工藝)應用的研究,并在側墻、端墻及車頂等部件拓展應用,以提高整車激光焊技術使用率。開展激光焊新衍生技術(如激光熔釬焊技術、手動激光焊技術)的研究。

(2) 攪拌摩擦焊技術。開展軌道交通車輛攪拌摩擦焊制造技術及基礎研究,構建攪拌摩擦焊應用技術標準。引進攪拌摩擦焊大厚板專用和中型部件設備,建設1條鋁合金車體部件生產線。研究攪拌摩擦焊新技術,如空間曲線、T型/搭接接頭、填絲焊等攪拌焊工藝。持續推廣攪拌摩擦焊技術在動車組及城際鐵路鋁合金車體的應用。

2.7 工藝技術交底

不僅要設計部門向工藝部門進行技術交底,明確產品設計的方案、產品設計結構及產品工藝難點,工藝部門也要向設計部門交底,從設計源頭進行工藝策劃。工藝人員應參與產品設計方案的討論、產品結構設計,并對設計人員進行機械加工、熱處理、焊接、表面處理等工藝技術能力、設備能力、原材料采購周期等工藝技術交底。

在保證設計功能前提下,應盡可能不新增工藝資源,保證產品良好的工藝性,實現產品的較小變動,不涉及工藝資源的變動,盡可能降低工藝難度,保障工藝性。工藝部門也要向操作者進行工藝方案的講解、工藝規程的培訓和關鍵特殊工序質量控制計劃的講解等工藝技術交底。

2.8 工藝信息化

工藝信息系統要與產品的全壽命周期管理結合。企業利用SAP系統,實現產品的成本管控。工藝MBOM編制、工藝文件編制與審核、工藝方案編制與審核、工藝流程編制與審核和設計圖紙的審簽等工作應全面應用信息化手段,以節省人力資源。為工藝策劃構架1條信息化通道,從而實現工藝策劃快速響應。

3 結語

軌道交通車輛項目工藝管理的核心任務是:合理進行軌道車輛工藝策劃,利用信息化、智能化和機械化手段,設計與工藝協同工作,制定合理的工藝標準,深度掌控先進工藝技術,實現PDM平臺化工藝管理。工藝策劃模式和質量已成為軌道交通車輛產品質量的決定性因素。