急傾斜大采高采煤機的研制與應用

史春祥

(天地科技股份有限公司 上海分公司,上海 200030)

0 引言

隨著近年來煤礦開采技術與裝備的進步,工作面傾角在45°以上的大傾角開采和采高在5 m以上的厚煤層開采均取得了長足的進步與突破[1-5]。現(xiàn)有機型中能應用到45°的大傾角采煤機,機身質(zhì)量低于60 t,截割功率不超過450 kW,總裝機功率不超過1 200 kW,其截割能力不足,采高均在4.2 m以下,無法達到5 m及以上大采高。而能應用于 5 m及以上采高的機型,機身質(zhì)量超過90 t,由于其機身重、牽重比小、爬坡能力差,一般只能適應35°以下工作面,無法實現(xiàn)45°大傾角開采。

通過對采煤機總體參數(shù)的研究分析,對整機進行輕量化設計,對潤滑與冷卻系統(tǒng)、牽引和制動系統(tǒng)等關鍵技術進行研究,解決了厚煤層大功率采煤機爬坡能力差、齒輪傳動系統(tǒng)潤滑與冷卻效果不佳、牽引和制動可靠性不足等關鍵問題,開發(fā)出適應于急傾斜大采高煤層的采煤機,以滿足市場的迫切需求。

1 總體參數(shù)確定

確定采煤機的總體參數(shù),主要是確定機身質(zhì)量、截割功率、牽引功率、機面高度、機身寬度等參數(shù)。

1.1 機身質(zhì)量的確定

機身質(zhì)量與牽引力息息相關,126 mm節(jié)距銷排承載能力約350 kN,整機牽引力約700 kN,無法滿足大功率采煤機牽引系統(tǒng)的需求。而147 mm節(jié)距銷排承載能力約500 kN,整機牽引力約1 000 kN,已在大功率采煤機中得到廣泛應用。故基于147 mm節(jié)距銷排展開研究。采煤機在大傾角工作面上行時,與近水平工作面不同,在克服摩擦阻力、截割阻力的同時,還需克服機身的下滑力,即自身重力的分力。大傾角工作面的牽引力為:

F=G·sinα+f+R

(1)

式中:F為牽引力,kN;G為重力,kN;α為工作面傾角,(°);f為摩擦阻力,kN,考慮導向滑靴蹩卡,取摩擦因數(shù)μ=0.4;R為截割阻力,kN。

在煤層傾角達到45°的情況下,式(1)的前兩項之和達到0.99G。根據(jù)大傾角采煤機設計經(jīng)驗,考慮到克服截割、拖纜等阻力的需要,在此基礎上增加25%的富裕量,則牽引力F≥1.24G。根據(jù)147 mm牽引系統(tǒng)1 000 kN的承載能力,則G≤F/1.24≈810 kN,故機身質(zhì)量必須限制在81 t以下。

1.2 截割功率的確定

截割功率的大小與滾筒直徑、滾筒轉(zhuǎn)速以及截割扭矩的大小相關,截割扭矩為:

(2)

式中:T為截割扭矩,N·m;P為單滾筒截割功率,kW;n為滾筒轉(zhuǎn)速,r/min。

其中,截割扭矩計算也可為:

T=F1·r

(3)

式中:F1為為滾筒截割切向力,N;r為為滾筒半徑,m。

當采高5 m時,截割滾筒直徑至少為φ2 500 mm。為了保證滾筒裝煤效果,滾筒線速度一般控制在v1=3.5~4 m/s,即滾筒轉(zhuǎn)速n=26.7~30.6 r/min。由于大采高采煤機截割煤質(zhì)硬度要求為f4以上,根據(jù)截割力要求,滾筒截割切向力F1=130~150 kN。根據(jù)式(2)計算可得,截割功率P=454~601 kW。

1.3 牽引功率的確定

充分利用147 mm節(jié)距牽引系統(tǒng)承載能力,設計整機牽引力為1 000 kN,則單個行走輪牽引力為50 kN。為保證行走輪及其軸承的使用壽命,其規(guī)格尺寸不能過小,故設計行走輪齒數(shù)為z=12齒。為了實現(xiàn)高速開采的需求,采煤機整機牽引速度不應小于v2=10 m/min。同樣,根據(jù)式(2)和式(3),可以計算出單個牽引電動機功率P2>100 kW。

至此,整機質(zhì)量、截割功率、牽引功率范圍基本確定,再根據(jù)配套刮板輸送機的型號,可以大致確定機身寬度。根據(jù)機身穩(wěn)定性計算、牽引傳動比設計及過煤高度等參數(shù)需求,可以大致確定機身高度。

2 機身輕量化設計

2.1 機身殼體輕量化設計

機身殼體主要包括搖臂殼體、牽引箱殼體和中間電控箱殼體。

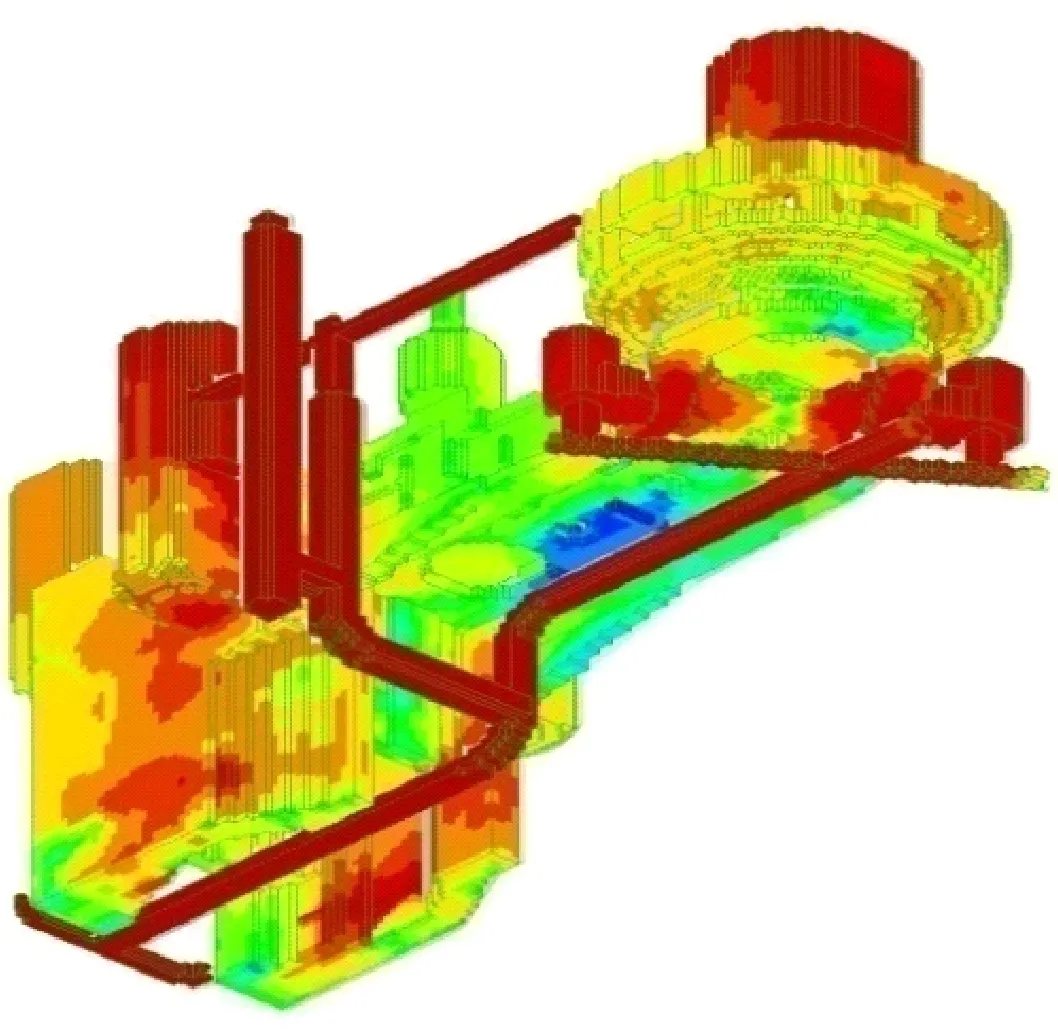

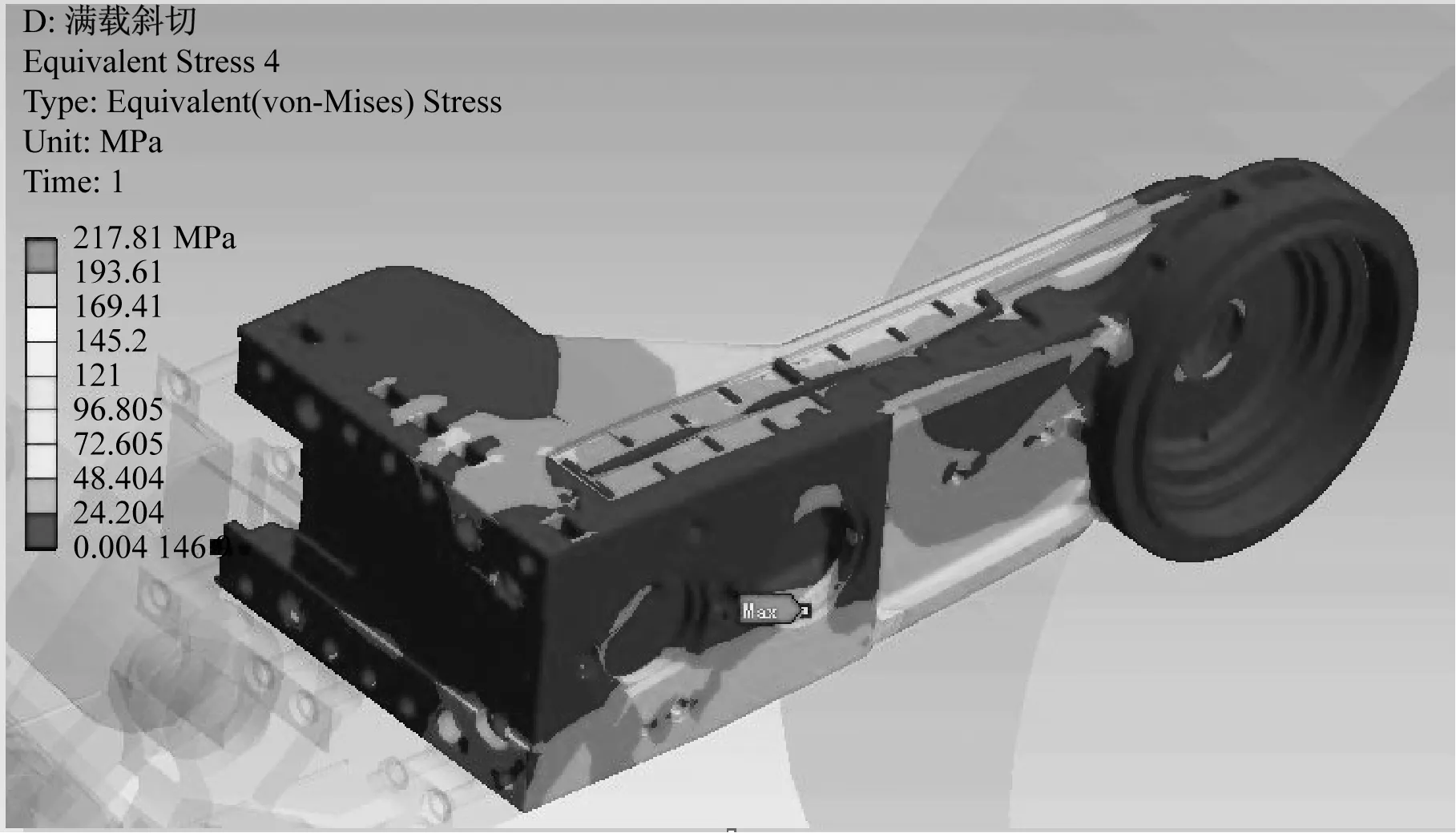

1) 搖臂殼體。由于形狀復雜且布置有冷卻水套,搖臂殼體采用鑄造加工,采用Cr、Ni、Mo合金鋼鑄造,通過模擬澆注(圖1),確保殼體澆注質(zhì)量,避免澆注缺陷。通過調(diào)質(zhì)處理,搖臂殼體硬度達到220~260 HB。通過有限元應力、應變仿真分析,進一步優(yōu)化殼體結(jié)構(gòu),使殼體許用應力大于工作應力的2倍,見圖2。在確保殼體強度、剛度的前提下,通過減薄殼體厚度減輕殼體質(zhì)量。

圖1 搖臂殼體模擬澆注圖

圖2 搖臂殼體應力云圖

2) 牽引箱殼體。牽引箱殼體采用Q550高強度鋼板焊接而成,其壁厚可比鑄造殼體減小1/4以上,整個殼體質(zhì)量減輕20%以上。

3) 中間箱體。中間箱體同樣采用Q550高強度鋼板焊接,箱體本身既是結(jié)構(gòu)件,也是防爆殼體,所有電控元件直接安裝在箱體內(nèi)部。由于采用整體式結(jié)構(gòu),減少了一層電控箱體,所以減輕了中間箱體的總質(zhì)量,同時也減薄了機身厚度,增大了過煤高度。

2.2 大功率、小尺寸齒輪傳動系統(tǒng)設計

傳動系統(tǒng)自身尺寸不僅關系到自身質(zhì)量,而且影響傳動殼體質(zhì)量。齒輪傳動系統(tǒng)采用直齒傳動和行星傳動結(jié)合的方式,采用18Cr2Ni4WE材料,通過層深接觸應力計算,對包括裂紋萌生壽命和裂紋擴展壽命在內(nèi)的疲勞壽命進行計算,確定了傳動齒輪采取薄壁輪緣的設計思路,同時采取深層滲碳和磨齒后強化噴丸的工藝措施,軸承全部采用高品質(zhì)軸承。整個傳動系統(tǒng)以10 000 h進行壽命校核,在保證齒輪和軸承壽命的同時,減小齒輪尺寸,縮減了整個傳動系統(tǒng)外形尺寸,從而減小了整個傳動系統(tǒng)質(zhì)量。

3 齒輪傳動系統(tǒng)潤滑與冷卻系統(tǒng)設計

由于采煤機的齒輪傳動系統(tǒng)傳遞功率大,故要求傳動系統(tǒng)中潤滑與冷卻的設計更加高效、可靠。

3.1 潤滑設計

設計采用3種潤滑方式:

1) 飛濺潤滑。依靠浸入齒輪潤滑油中的齒輪、軸承在高速旋轉(zhuǎn)過程中將潤滑油濺灑到位置相對較高且未直接浸入油液中的齒輪嚙合副、軸承或密封結(jié)合面,形成自動潤滑。

2) 分腔潤滑。將搖臂行星減速器與直齒傳動箱之間用密封件隔離開,兩腔單獨潤滑。同時,由于直齒潤滑段傳動鏈較長,故也分割成兩段獨立的潤滑油池。

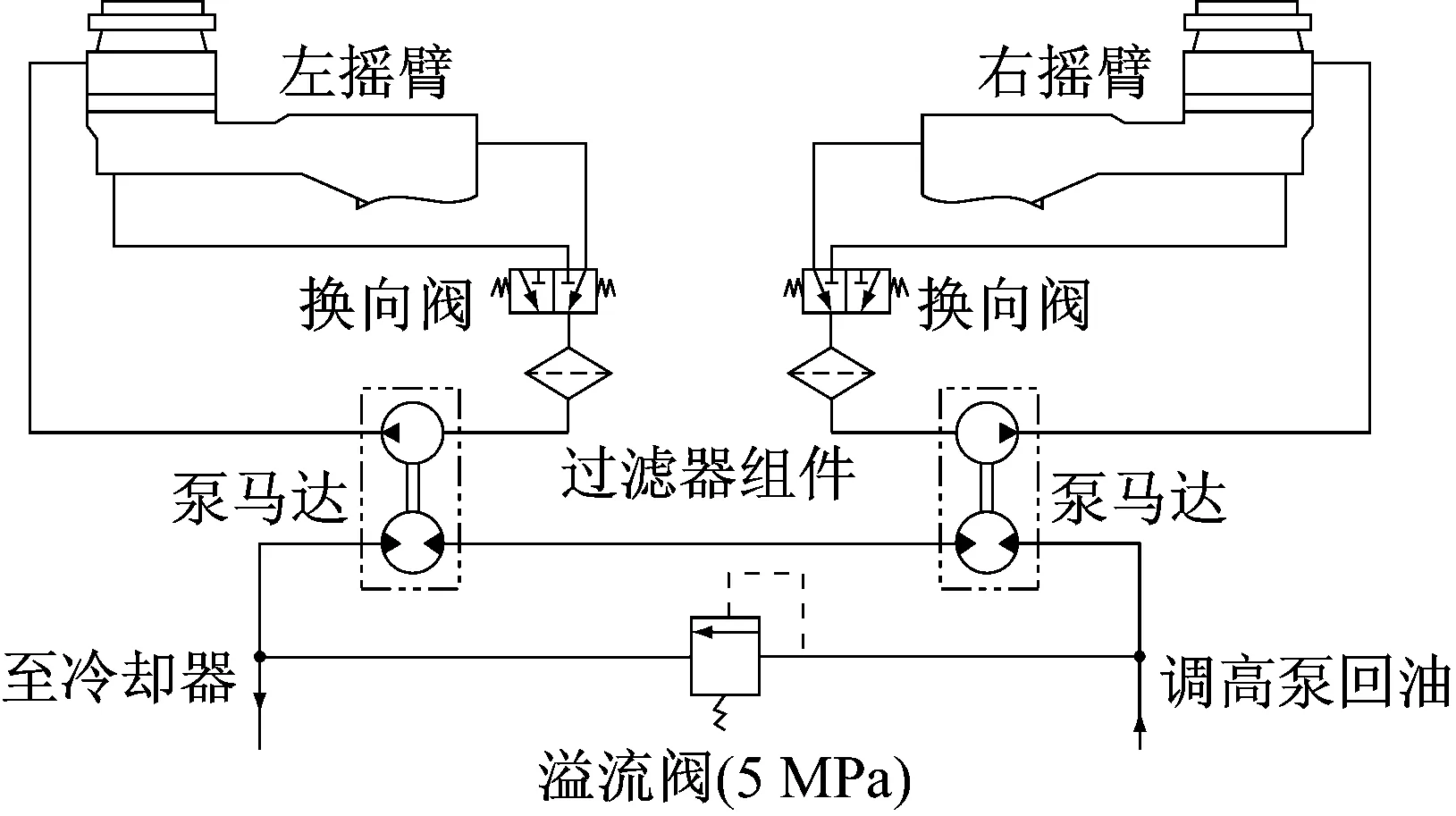

3) 強迫潤滑。以搖臂調(diào)高系統(tǒng)回油作為動力,驅(qū)動泵馬達組件,泵馬達組件將搖臂低位的齒輪油吸出,通過管路注入搖臂行星減速器。搖臂擺動位置不同,油池相對低位在不斷變化,以換向閥閥芯重力控制低位吸油。搖臂潤滑液壓原理如圖3所示。

圖3 搖臂潤滑原理圖

3.2 冷卻設計

齒輪傳動系統(tǒng)中,若輪齒嚙合與軸承運轉(zhuǎn)產(chǎn)生的熱量不能及時散發(fā),將造成齒輪傳動箱溫度偏高,尤其是在高功率密度的傳動箱中。通過分析搖臂在各種工況下的熱源及傳導途徑變化情況,對殼體水套的循環(huán)冷卻回路進行優(yōu)化設計,加強高溫部位的冷卻效果。同時在傳動箱內(nèi)部油池底部、頂部,以及高速級空腔中增加若干組銅質(zhì)冷卻水管組,以提高導熱效果,在冷卻管外側(cè)焊接一定高度螺旋狀散熱片,增大散熱面積,最大程度地降低油池溫度。冷卻管組結(jié)構(gòu)如圖4所示。

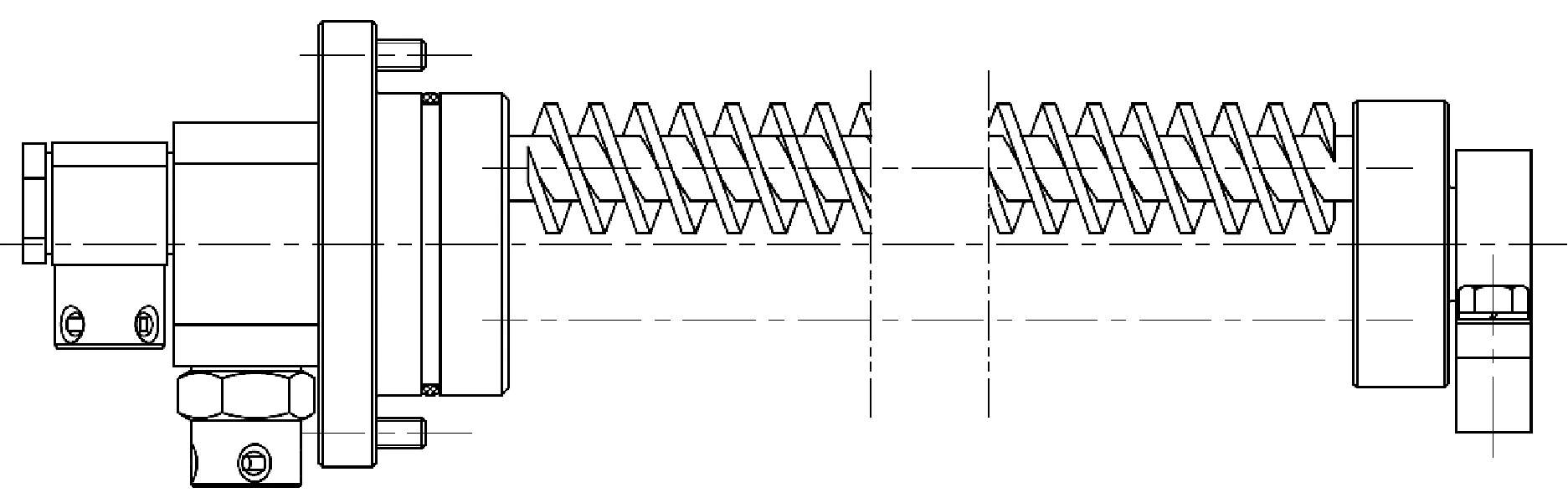

圖4 冷卻管組結(jié)構(gòu)簡圖

4 大功率大傾角牽引、制動系統(tǒng)設計

4.1 大功率大傾角牽引系統(tǒng)

該機型采煤機配置了基于直接轉(zhuǎn)矩控制的大功率四象限變頻調(diào)速裝置,由ABB四象限變頻器與特殊設計的能量回饋單元組成,系統(tǒng)具有快速轉(zhuǎn)矩響應、低頻轉(zhuǎn)矩控制和高精度動態(tài)響應等特點。系統(tǒng)內(nèi)置主從控制程序,外部控制信號只與主變頻器連接,主變頻器通過光纖串行通信鏈路控制從機,均勻分配負載的同時,保證運行穩(wěn)定。配合液壓制動器報閘,設置相應控制參數(shù)及保護,確保控制時序準確,機電動作協(xié)調(diào)一致。

4.2 高可靠性液壓制動器

為確保制動可靠,設計了靜制動力矩達到800 N·m的液壓制動器,左右牽引部均設置于牽引一軸。根據(jù)牽引傳動減速比等參數(shù)進行計算,得到單個制動器提供的制動力約為714 kN。考慮到機身質(zhì)量為80 t,摩擦因數(shù)μ=0.4,工作面傾角45°,則單個液壓制動器提供的制動力在防止整機下滑時的安全系數(shù)已達到1.5以上。同時,為了防止因內(nèi)外摩擦片間的間隙較小,在松閘時可能發(fā)生摩擦片之間不能徹底分離,導致摩擦片過熱燒毀的情況,在摩擦片間增加波形彈簧,確保摩擦片在松閘時的安全間隙,有效改善發(fā)熱情況,徹底避免了摩擦片的非正常損壞,確保大傾角機組安全運行。

此外,采高自動檢測與控制技術、手持式OLED中文實時監(jiān)控雙向無線遙控技術、油液集中加注等諸多技術的研究與應用,進一步滿足了大傾角工作面機組的操作和維護需求。

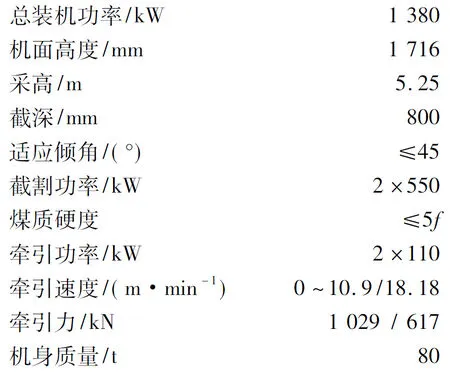

5 MG550/1380-WD型采煤機的研制參數(shù)

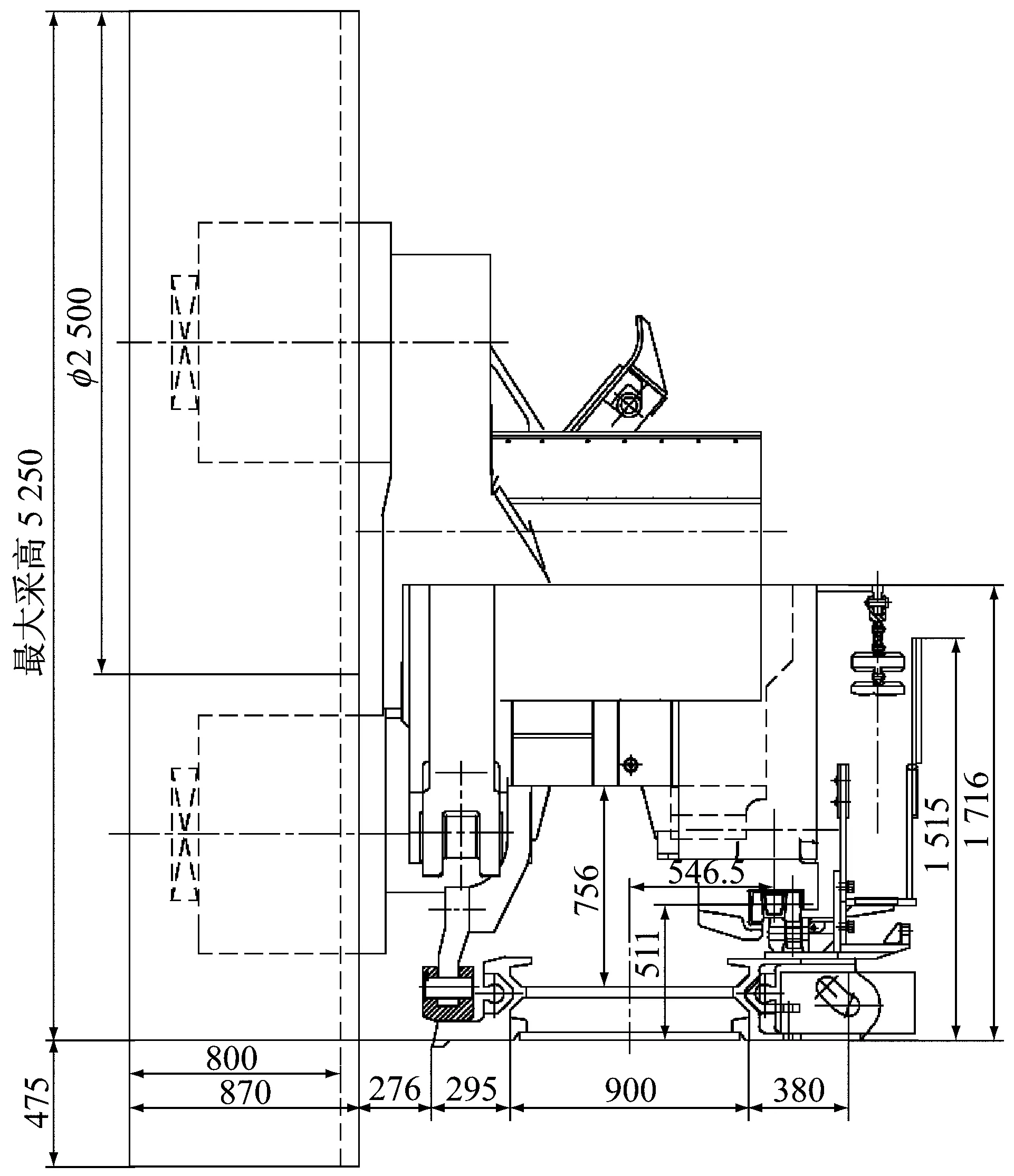

圖5為MG550/1380-WD型機載式交流電牽引采煤機的配套斷面圖。該機型采煤機成功地解決了大傾角、大采高、大功率、較大機身質(zhì)量之間的參數(shù)匹配問題,其主要技術參數(shù)為:

圖5 MG550/1380-WD型采煤機配套圖

6 應用實例

MG550/1380-WD型采煤機在川煤集團華榮能源股份有限公司花山煤礦進行實際應用。工作面煤層含夾矸4~8層,夾矸厚度0.9~2.4 m,夾矸平均厚度1.54 m,煤(巖)層總厚4.18~5.37 m,工作面實際平均采高5.1 m,工作面傾角39°~45°,平均42°,走向傾角8°~25°,工作面長度121 m。工業(yè)性試驗期間,盡管受運輸系統(tǒng)限制,在工作面維護等方面占用了大量生產(chǎn)時間的情況下,仍然取得了平均日產(chǎn)6 236 t的成績,創(chuàng)造了西南片區(qū)單個工作面開采的最高記錄。使用過程中,采煤機的適應性、可靠性經(jīng)受住了嚴峻的挑戰(zhàn)。

7 結(jié)論

急傾斜大采高采煤機技術的研究及相應機型的開發(fā),解決了大傾角、大采高、大功率、較大機身質(zhì)量之間參數(shù)匹配問題,具有工作面適應性好、可擴展性強、可靠性高及低護方便等特點。該機型可實現(xiàn)系列化設計、生產(chǎn),進一步擴展了應用范圍,為復雜地質(zhì)條件下高效、綠色開采提供了堅實的設備保障,具有良好的經(jīng)濟效益和社會效益。