油氣管道維搶修密封卡具的安全檢測(cè)與應(yīng)用

梁愛(ài)國(guó),蔣華義,史建英,王玉龍,李 麗

(1.克拉瑪依紅山油田責(zé)任公司,新疆 克拉瑪依 834000;2.西安石油大學(xué) 石油工程學(xué)院,陜西 西安 710065; 3.西安石油大學(xué) 陜西省油氣田特種增產(chǎn)技術(shù)重點(diǎn)實(shí)驗(yàn)室,陜西 西安 710065;4.新疆油田采油一廠,新疆 克拉瑪依 834000)

0 引言

油田日常生產(chǎn)運(yùn)行過(guò)程中,由于油、氣管道內(nèi)壁腐蝕或結(jié)垢等容易導(dǎo)致管道破損,對(duì)此采取的應(yīng)急維搶修技術(shù)主要是注劑式帶壓密封技術(shù)。該技術(shù)是采用特制密封卡具,在泄漏部位上重建1個(gè)新的密封結(jié)構(gòu),迅速地彌補(bǔ)泄漏缺陷,達(dá)到阻止介質(zhì)外泄,實(shí)現(xiàn)良好密封的目的。該方法[1-5]適用介質(zhì)溫度和壓力范圍較廣,封堵操作較為簡(jiǎn)便,已在國(guó)內(nèi)外得到廣泛推廣和應(yīng)用。

在注劑式帶壓密封技術(shù)施工應(yīng)用時(shí),密封卡具承受的內(nèi)壓是泄漏到密封空腔內(nèi)的系統(tǒng)壓力和完成密封的密封劑擠壓力的合力,而管道會(huì)承受到來(lái)自卡具注膠槽內(nèi)密封劑擠壓力及管道本體和系統(tǒng)壓力的共同作用。其中,系統(tǒng)壓力是以均布載荷作用在卡具上,密封擠壓力是通過(guò)多個(gè)注劑孔注入到密封空腔內(nèi),每個(gè)注劑孔附近承受密封劑流動(dòng)、填滿(mǎn)、壓實(shí)全過(guò)程,所表現(xiàn)的擠壓力是不同的。如果注劑的外部推力過(guò)大,或者控制不當(dāng),則對(duì)管道和卡具產(chǎn)生極大的附加應(yīng)力,導(dǎo)致管道或卡具發(fā)生形變,造成不可修復(fù)的破壞[6-10]。此外,卡具與泄漏部位外表面即管道的配合間隙的大小,也是影響密封作業(yè)成功率的關(guān)鍵因素之一。現(xiàn)場(chǎng)施工要求配合間隙越小越好,但泄漏結(jié)構(gòu)尺寸測(cè)量的準(zhǔn)確程度、卡具制造尺寸偏差、熱膨脹量計(jì)算的準(zhǔn)確性等因素都會(huì)使間隙量偏大,而過(guò)大的配合間隙,當(dāng)泄漏系統(tǒng)壓力過(guò)高、溫度過(guò)低時(shí),會(huì)造成密封空腔內(nèi)的密封劑泄漏,造成密封作業(yè)失敗。

目前,國(guó)內(nèi)已對(duì)金屬卡具的設(shè)計(jì)及承壓能力進(jìn)行了大量的研究,并且分析了管道在圓形、方形、雙點(diǎn)、多點(diǎn)等多種破損缺陷形式下的承壓能力,同時(shí)對(duì)管道經(jīng)過(guò)帶壓焊接、帶壓纏繞、非金屬材料補(bǔ)強(qiáng)、密封卡具等方法補(bǔ)強(qiáng)修復(fù)后的承壓能力進(jìn)行了評(píng)價(jià)[11-16]。而國(guó)外一些研究學(xué)者則對(duì)非金屬材料的密封卡具進(jìn)行了設(shè)計(jì)加工、承壓能力、材料性能等方面的分析。Sum,Djukic等[17-19]提出了1種使用非金屬?gòu)?fù)合材料制作密封卡具的新方法,并在室內(nèi)對(duì)破損的金屬管道進(jìn)行了注劑修復(fù)(樹(shù)脂密封劑);同時(shí),實(shí)驗(yàn)測(cè)試了管道修復(fù)后在短時(shí)間(修復(fù)后幾小時(shí))和長(zhǎng)時(shí)間(1 000 h)的卡具耐壓、耐濕熱條件下的性能,以及夾板厚度、密封硬度、配合間隙等對(duì)卡具受力的影響,并對(duì)修復(fù)后管道在有流動(dòng)內(nèi)壓下的受力等情況進(jìn)行了數(shù)值模擬,確定了所設(shè)計(jì)卡具的強(qiáng)度和可靠性;Shamsuddoha, Islam 等[20-24]也對(duì)非金屬?gòu)?fù)合材料在油氣、地下、水下管線中修復(fù)的可行性和適用性進(jìn)行了分析,并對(duì)其修復(fù)后的力學(xué)性能及熱性能進(jìn)行了評(píng)價(jià)。

然而,國(guó)內(nèi)外大多數(shù)研究均集中在管道修復(fù)后對(duì)卡具的力學(xué)性能及密封性評(píng)價(jià)方面,對(duì)注劑密封施工過(guò)程中管道及卡具承壓能力的評(píng)價(jià)有待探討,對(duì)已加工的密封卡具,在施工前也缺乏完整的安全施工壓力、強(qiáng)度等穩(wěn)定性檢測(cè)以及密封性能測(cè)試環(huán)節(jié),無(wú)法確保現(xiàn)場(chǎng)施工過(guò)程中卡具的安全穩(wěn)定及作業(yè)成功率,存在一定的安全隱患,但這是在密封卡具加工出廠后、施工前必須要考慮的問(wèn)題。

為此,本文提出了1種注劑式密封卡具的安全檢測(cè)方案,通過(guò)所設(shè)計(jì)的檢測(cè)平臺(tái)對(duì)密封卡具進(jìn)行出廠強(qiáng)度檢驗(yàn)、密封性能測(cè)試以及安全施工壓力測(cè)試,以解決現(xiàn)有技術(shù)中密封卡具存在安全隱患的問(wèn)題,可有效避免因密封卡具安全性能不達(dá)標(biāo)而導(dǎo)致的密封作業(yè)失敗,為提高帶壓密封作業(yè)的成功率、確保施工安全可靠提供技術(shù)支撐。

1 密封卡具安全檢測(cè)平臺(tái)結(jié)構(gòu)設(shè)計(jì)與原理

1.1 檢測(cè)平臺(tái)結(jié)構(gòu)

本文提出的密封卡具安全檢測(cè)平臺(tái),主要由管段夾持裝置、密封卡具組件、實(shí)驗(yàn)管段、液壓注劑系統(tǒng)以及壓力測(cè)量系統(tǒng)等構(gòu)成,如圖1所示。平臺(tái)正常使用時(shí),通過(guò)管段夾持裝置固定實(shí)驗(yàn)管段,在實(shí)驗(yàn)管段上安裝密封卡具,并接入液壓注劑系統(tǒng)和壓力測(cè)量系統(tǒng),通過(guò)注劑觀察并測(cè)量實(shí)驗(yàn)管段及卡具受力變形情況,據(jù)此對(duì)卡具的密封性能、承壓性能、安全施工壓力等進(jìn)行測(cè)試。

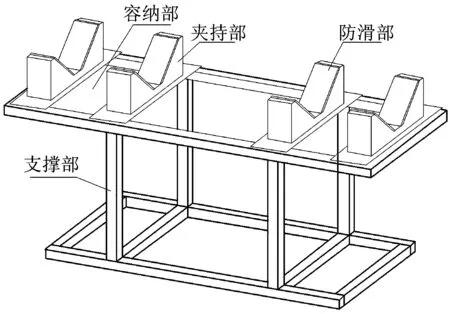

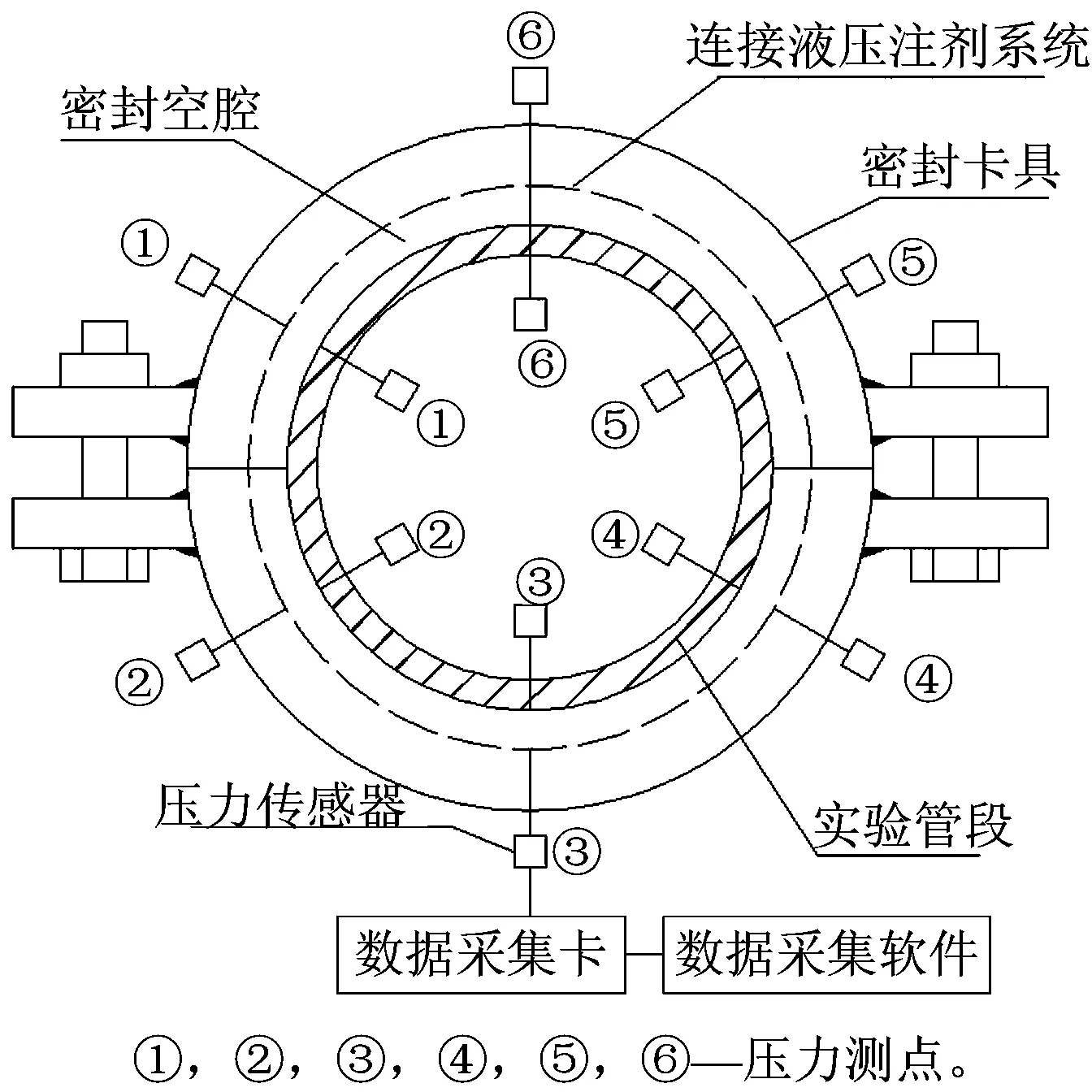

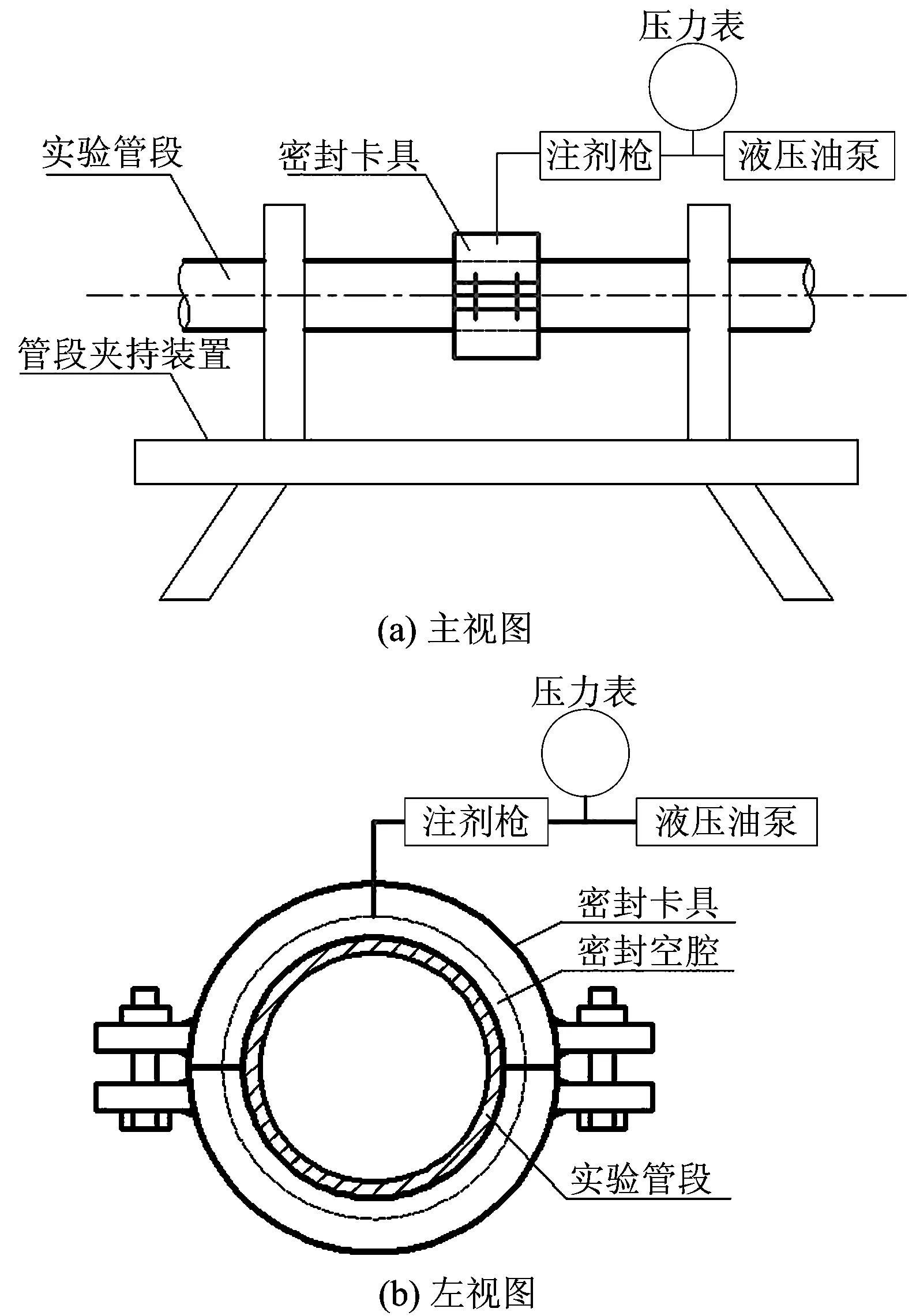

管段夾持裝置如圖2所示,主要包括支撐部、容納部、防滑部和夾持部。支撐部,即支撐平臺(tái);夾持部,分多個(gè)間隔地設(shè)置于支撐平臺(tái)上;容納部,容納實(shí)驗(yàn)管線以將實(shí)驗(yàn)管線固定在夾持部上;防滑部,設(shè)置于容納部?jī)?nèi)以防止實(shí)驗(yàn)管線滑動(dòng)。通過(guò)夾持裝置固定實(shí)驗(yàn)管段,增加實(shí)驗(yàn)環(huán)境的穩(wěn)定性和實(shí)驗(yàn)數(shù)據(jù)的可靠性。液壓注劑系統(tǒng)由注劑槍、高壓膠管、壓力表、液壓油泵及銜接部件等組成,主要作用是完成對(duì)整個(gè)系統(tǒng)密封劑的注入。壓力測(cè)量系統(tǒng)由壓力測(cè)量系統(tǒng)-1和壓力測(cè)量系統(tǒng)-2這2部分組成,主要作用是測(cè)量管道在不同形變壓力下的受力。壓力測(cè)量系統(tǒng)-1如圖3所示,是環(huán)向圍繞卡具密封空腔設(shè)置壓力傳感器而近似測(cè)量管壁壓力的測(cè)量系統(tǒng),壓力傳感器分布均勻、安裝在密封空腔外側(cè)。該系統(tǒng)主要作用是測(cè)量密封空腔內(nèi)的壓力變化。壓力測(cè)量系統(tǒng)-2如圖4所示,是通過(guò)在管道內(nèi)壁與密封空腔對(duì)應(yīng)位置粘貼電阻應(yīng)變片來(lái)測(cè)量管道形變大小的測(cè)量系統(tǒng),通過(guò)1個(gè)加裝攝像頭的機(jī)械臂完成對(duì)管道內(nèi)壁的定位打磨和貼片。該系統(tǒng)主要作用是測(cè)量管道內(nèi)壁的形變,結(jié)合壓力測(cè)量系統(tǒng)-1測(cè)量管道在不同形變下的環(huán)向壓力。

圖2 管段夾持裝置示意Fig.2 The diagram of pipe clamping device

圖3 壓力測(cè)試系統(tǒng)-1分布示意Fig.3 The diagram of pressure measurement system-1

圖4 壓力測(cè)試系統(tǒng)-2分布示意Fig.4 The diagram of pressure measurement system-2

1.2 檢測(cè)方法及原理

密封卡具安全檢測(cè)平臺(tái)的主要功能有:密封卡具出廠強(qiáng)度檢驗(yàn)、密封性能測(cè)試以及安全施工壓力測(cè)試,可以對(duì)所用密封卡具的各項(xiàng)性能提供可靠的檢驗(yàn)手段。

密封卡具出廠檢驗(yàn)包括外觀檢驗(yàn)和強(qiáng)度檢驗(yàn)。首先,對(duì)所加工密封卡具的設(shè)計(jì)參數(shù)進(jìn)行檢驗(yàn),依據(jù)設(shè)計(jì)圖紙,使用游標(biāo)卡尺、千分尺測(cè)量輔助工具等對(duì)根據(jù)泄漏部位的現(xiàn)場(chǎng)勘測(cè)情況而設(shè)計(jì)加工的密封卡具的生產(chǎn)材料、各項(xiàng)尺寸(卡具內(nèi)徑、外徑、注劑孔距、槽寬、槽深等,不同類(lèi)型卡具尺寸規(guī)格不同)等參數(shù)進(jìn)行外觀檢驗(yàn);然后,對(duì)所加工密封卡具的耐壓強(qiáng)度進(jìn)行實(shí)驗(yàn)測(cè)試;將完好無(wú)損的實(shí)驗(yàn)管線固定放置于管線夾持裝置上,將待檢驗(yàn)密封卡具設(shè)置于實(shí)驗(yàn)管段上,連接液壓注劑系統(tǒng),向密封空腔內(nèi)注入密封劑,分次(轉(zhuǎn)換注劑孔)勻速緩慢注入直至注滿(mǎn)為止,持續(xù)提高注劑壓力至密封卡具設(shè)計(jì)壓力的1.5~2倍并持續(xù)3~5 min,觀察卡具是否出現(xiàn)裂紋、變形等破壞,對(duì)卡具進(jìn)行耐壓試驗(yàn)測(cè)試;根據(jù)設(shè)計(jì)參數(shù)和耐壓試驗(yàn)的測(cè)試結(jié)果,對(duì)比卡具設(shè)計(jì)要求,確定卡具性能是否合格。耐壓強(qiáng)度測(cè)試示意圖如圖5所示。

圖5 密封卡具耐壓強(qiáng)度測(cè)試示意Fig.5 The diagram of strength test of sealing clamp

卡具密封性能測(cè)試是在密封卡具完成檢測(cè)準(zhǔn)備操作之后,將有缺陷的實(shí)驗(yàn)管段的兩端分別用擋板進(jìn)行密封,使用卡具、液壓注劑系統(tǒng)對(duì)缺陷部位進(jìn)行注劑密封作業(yè),以使實(shí)驗(yàn)管段的內(nèi)部形成密閉的密封空間;通過(guò)注液系統(tǒng)將水(油或其他適宜作為加壓介質(zhì)的液體)充滿(mǎn)密封空間,在密封管段內(nèi)持續(xù)施加高于管段最高使用壓力的試驗(yàn)壓力并維持20~30 min,檢查密封管段在試驗(yàn)壓力下是否有滲漏及明顯的變形或其他缺陷,確定卡具的密封性能。測(cè)試示意圖如圖6所示。

圖6 密封卡具密封性能測(cè)試示意Fig.6 The diagram of seal performance of sealing clamp

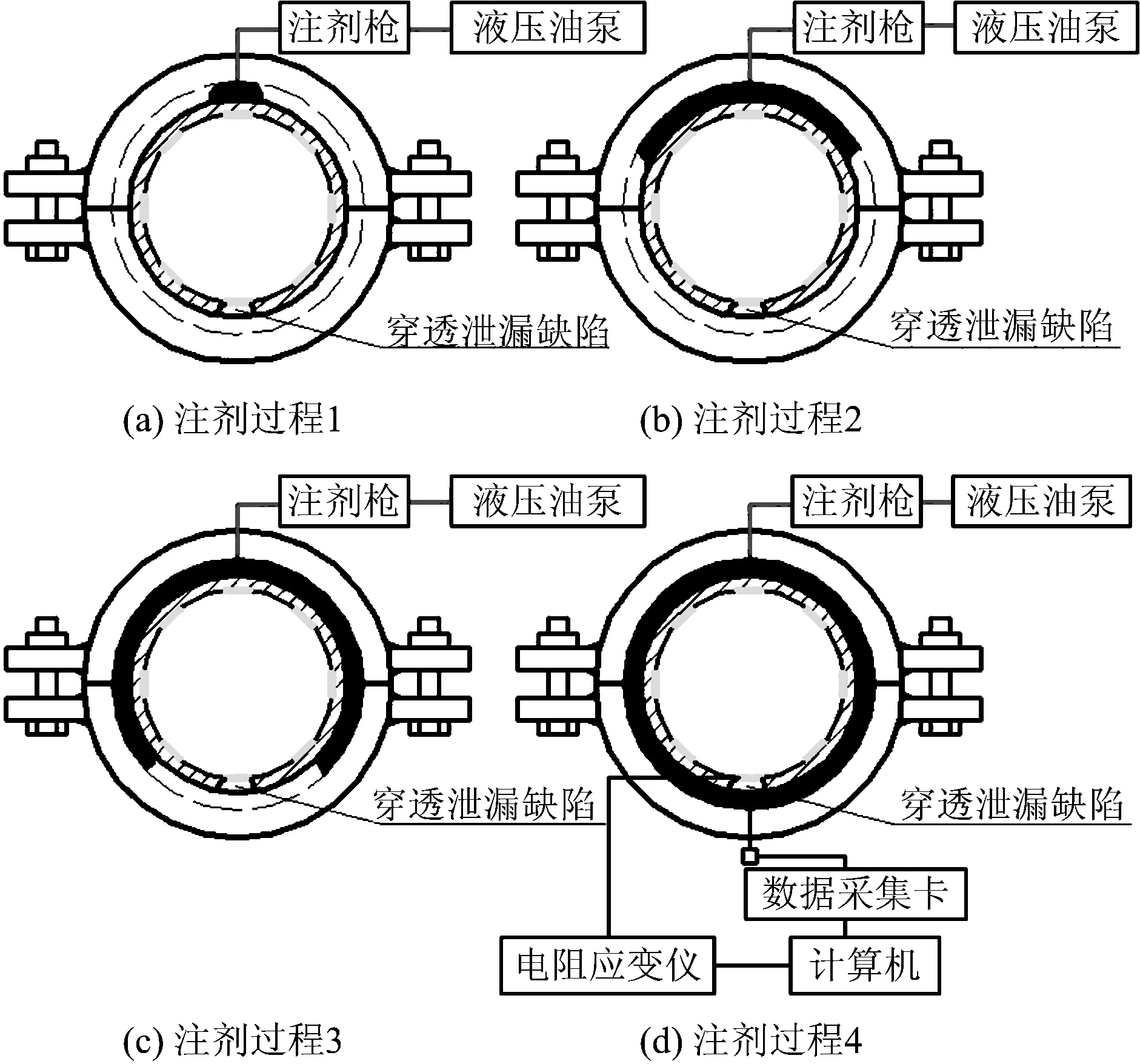

安全施工壓力測(cè)試是對(duì)密封注劑過(guò)程中管道所能承受的最大彈性壓力進(jìn)行測(cè)試,通過(guò)在實(shí)驗(yàn)管段和密封卡具上設(shè)置壓力監(jiān)測(cè)系統(tǒng)來(lái)監(jiān)測(cè)實(shí)驗(yàn)管段和密封卡具的壓力變化情況。將壓力測(cè)試系統(tǒng)-1和壓力測(cè)試系統(tǒng)-2與待測(cè)管段(帶有裂縫、圓孔等缺陷的管段)連接,用液壓注劑系統(tǒng)持續(xù)向密封空腔注劑,通過(guò)壓力傳感器和數(shù)據(jù)采集卡接收數(shù)據(jù)信號(hào),完成對(duì)注劑過(guò)程中測(cè)試點(diǎn)的壓力和應(yīng)變數(shù)據(jù)采集、分析運(yùn)算,根據(jù)結(jié)果分析確定管段失效(管段內(nèi)壁應(yīng)變片產(chǎn)生臨界變形或管段破損)的臨界情況,確定不同管線材質(zhì)、管徑、裂縫及穿孔等缺陷下安全施工壓力的計(jì)算方法。實(shí)驗(yàn)中的注劑過(guò)程如圖7所示,實(shí)驗(yàn)管段的應(yīng)變片布置方案如圖8所示。

圖7 安全施工壓力實(shí)驗(yàn)?zāi)M注劑過(guò)程示意Fig.7 The diagram of injecting sealant process of safety injection stress experiment

圖8 實(shí)驗(yàn)管段泄露缺陷的應(yīng)變片布置方案示意Fig.8 The diagram of strain gauge arrangement plan of experimental pipe with crack fault

2 檢驗(yàn)與應(yīng)用

2.1 室內(nèi)檢驗(yàn)

2017年10月,新疆克拉瑪依油田采油一廠的1段集油管線發(fā)生泄漏,經(jīng)現(xiàn)場(chǎng)勘測(cè),發(fā)生泄漏的管段管道外徑是273 mm,壁厚為7 mm,泄漏缺陷為腐蝕產(chǎn)生的直徑約40 mm的不規(guī)則圓孔。根據(jù)情況,需要及時(shí)進(jìn)行帶壓密封作業(yè)對(duì)泄漏管線進(jìn)行維搶修。在設(shè)計(jì)加工了合適的密封卡具之后,依據(jù)所提出密封卡具安全檢測(cè)方法及平臺(tái),在室內(nèi)對(duì)該卡具進(jìn)行了安全性能檢驗(yàn)。

2.1.1 密封卡具的外觀及強(qiáng)度檢驗(yàn)

首先,依據(jù)設(shè)計(jì)圖紙對(duì)該卡具的外觀、尺寸等參數(shù)進(jìn)行了校核;其次,依據(jù)檢測(cè)原理,按照?qǐng)D5所示連接相關(guān)設(shè)備;然后,在實(shí)驗(yàn)平臺(tái)上完成對(duì)該密封卡具的耐壓強(qiáng)度測(cè)試。注滿(mǎn)密封劑后提高注劑壓力至卡具設(shè)計(jì)壓力的1.5倍并持續(xù)5 min,卡具并未出現(xiàn)裂紋、變形等破壞,確定卡具安全質(zhì)量合格。結(jié)果如表1所示。

2.1.2 卡具的密封性能測(cè)試

依據(jù)檢測(cè)原理對(duì)所用密封卡具的密封性能進(jìn)行測(cè)試,如圖6。首先,根據(jù)管徑大小將實(shí)驗(yàn)管段中間部分均勻鉆開(kāi)2~4個(gè)圓形螺紋式開(kāi)口,管段兩端用擋板焊接牢固,一側(cè)擋板有開(kāi)口并用較小管徑的管線連接,兩側(cè)

表1 密封卡具外觀及強(qiáng)度檢驗(yàn)結(jié)果Table 1 Results of appearance and strength test of sealing clamp

分別安裝壓力儀表與出水管線;其次,將待測(cè)密封卡具安裝在準(zhǔn)備好的實(shí)驗(yàn)管段上,通過(guò)液壓注劑系統(tǒng)向卡具內(nèi)注入密封劑,使密封劑完全充滿(mǎn)注膠倉(cāng),注滿(mǎn)膠倉(cāng)后,拆去液壓注劑系統(tǒng);然后,按照?qǐng)D6連接各管線及閥門(mén),進(jìn)行加壓測(cè)試,關(guān)閉閥-1,打開(kāi)閥-2、閥-3,向密封管段內(nèi)注水,直到出水口有水溢出時(shí),關(guān)閉閥-3、閥-2,同時(shí)開(kāi)啟閥-1,用液壓油泵勻速緩慢升壓至最高工作壓力,確認(rèn)無(wú)泄漏后繼續(xù)升壓到規(guī)定的試驗(yàn)壓力,保持壓力30 min,隨后降到最高工作壓力下進(jìn)行檢查,檢查期間壓力保持不變;最后,經(jīng)過(guò)水壓試驗(yàn)后,確定卡具各部位無(wú)滲漏、無(wú)可見(jiàn)異常變形,試驗(yàn)過(guò)程中無(wú)異常的響聲,確定所用卡具的密封性能合格。

2.1.3 安全施工壓力測(cè)試

依據(jù)檢測(cè)原理對(duì)所用密封卡具的安全施工壓力進(jìn)行測(cè)試,現(xiàn)場(chǎng)照片如圖9所示。首先,使用工具在實(shí)驗(yàn)管段上開(kāi)1個(gè)與現(xiàn)場(chǎng)勘測(cè)一致的圓孔(直徑40 mm),并根據(jù)布置方案在管道內(nèi)外壁對(duì)應(yīng)區(qū)域粘貼應(yīng)變片(應(yīng)變片布置方案如圖8所示),連接壓力測(cè)試系統(tǒng)-2(如圖4所示);其次,將帶有傳感器開(kāi)口的試驗(yàn)管段使用管段夾持裝置固定在試驗(yàn)平臺(tái)上,并在管段和卡具的對(duì)應(yīng)位置安裝平膜壓力傳感器,連接壓力測(cè)試系統(tǒng)-1(如圖3所示),然后,使用液壓注劑系統(tǒng)注劑,直至密封劑完全注滿(mǎn)密封空腔(如圖7所示),記錄注劑過(guò)程中密封注劑作用力及測(cè)試點(diǎn)的應(yīng)變片形變情況,測(cè)量管道外壁在一定密封注劑作用下的應(yīng)變值,計(jì)算Von Mises等效應(yīng)力,繪制密封注劑作用力與等效應(yīng)力的關(guān)系曲線(如圖10所示);最后,確定缺陷管段失效的臨界情況,確定安全施工壓力。由于該管材的常溫屈服強(qiáng)度為342 MPa,因此有任何方向的應(yīng)力值超過(guò)該值,即視為管段失效;從實(shí)驗(yàn)結(jié)果可見(jiàn),該工況下管道可承受的最大密封注劑壓力為22 MPa,即安全施工壓力為22 MPa。

圖9 安全施工壓力測(cè)試現(xiàn)場(chǎng)Fig.9 Safety injection stress test

圖10 密封注劑作用力與等效應(yīng)力的關(guān)系曲線Fig.10 The equivalent stress under injection sealant pressure

2.2 現(xiàn)場(chǎng)應(yīng)用

通過(guò)對(duì)該密封卡具的室內(nèi)檢驗(yàn),確定該卡具加工的安全質(zhì)量滿(mǎn)足現(xiàn)場(chǎng)使用的要求。遂對(duì)現(xiàn)場(chǎng)泄漏管段按照GB/T 26467—2011《承壓設(shè)備帶壓密封技術(shù)規(guī)范》等標(biāo)準(zhǔn)要求實(shí)施帶壓密封[25],注劑壓力最大不超過(guò)22 MPa。施工結(jié)束后,該管道連續(xù)運(yùn)行24 h未再次發(fā)生泄漏事故。之后,每個(gè)月對(duì)管道定期巡檢,截止2018年9月,未出現(xiàn)任何泄漏情況,密封效果良好。

3 結(jié)論

1)依據(jù)注劑式密封技術(shù)的標(biāo)準(zhǔn)要求,對(duì)油田現(xiàn)場(chǎng)發(fā)生泄漏的集油管線進(jìn)行了帶壓密封作業(yè),結(jié)果表明所加工密封卡具的強(qiáng)度、密封性能可靠,現(xiàn)場(chǎng)安全注劑壓力不超過(guò)22 MPa,管道未發(fā)生二次破壞,且密封效果良好。

2)所提出的密封卡具安全檢測(cè)方案及建立的檢測(cè)平臺(tái),滿(mǎn)足注劑式不動(dòng)火帶壓密封技術(shù)的標(biāo)準(zhǔn)要求,能夠?yàn)槊芊饪ň叩某鰪S安全質(zhì)量提供可靠的檢測(cè)手段,可以有效地確保施工過(guò)程中卡具的安全穩(wěn)定性及密封作業(yè)成功率。

3)工程上應(yīng)用時(shí)可考慮針對(duì)常見(jiàn)的易泄漏風(fēng)險(xiǎn)點(diǎn)進(jìn)行密封卡具的應(yīng)急儲(chǔ)備,提前加工并質(zhì)檢相應(yīng)的密封卡具,以提高事故響應(yīng)效率,減少泄漏所造成的損失。