車用CNG鋼質內膽環向纏繞氣瓶收底收口工藝

萬 軍,史紅兵,洪 勇

(安徽省特種設備檢測院,安徽合肥 230051)

0 引言

我國車用CNG(Compressed Natural Gas,壓縮天然氣)鋼質內膽環向纏繞氣瓶按產品標準GB 24160—2009設計制造,其鋼質內膽一般由無縫鋼管為原料,經收底、收口制成。收底和收口工藝好壞直接影響了氣瓶制造質量和安全性能。分析常用的3種收底和收口工藝,給出工藝建議和旋壓成形后外觀檢查方法,并對瓶底瓶口應做表面無損檢測提出建議。

1 鋼質內膽收底收口工藝

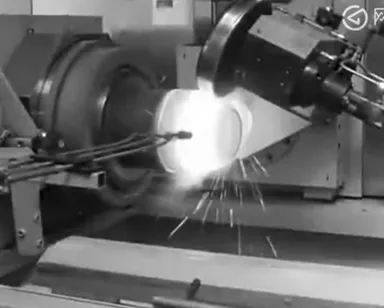

鋼質內膽的收底和收口采用熱旋壓工藝,是用特殊型面的旋輪或刮板,在高轉速下經多道次進給,借空氣模成形。旋輪或刮板運動的軌跡使其工作型面始終垂直于工件表面的法線,并始終保持其平直段與工件處于完全接觸中(圖1)。

2 常用工藝

(1)刮板式旋壓工藝。鋼鋸下料的管坯一端經高頻電爐加熱至規定溫度后至旋壓機上收底,管坯高速旋轉,刮板按設定的運動軌跡多道次給進,旋壓成形過程中人工火焰補熱,一次旋壓成形。

(2)輥輪式一次旋壓成形工藝。火焰氣割的管坯一端經高頻電爐加熱至規定溫度后至旋壓機上收底,管坯高速旋轉,輥輪高速自轉,并按設定的運動軌跡多道次給進,旋壓成形過程中自動火焰補熱,一次旋壓成形。

(3)輥輪式二次旋壓成形工藝。鋼鋸下料的管坯一端經高頻電爐加熱至規定溫度后至旋壓機上收底,管坯高速旋轉,輥輪高速自轉,并按設定的運動軌跡多道次給進,旋壓成形過程中自動火焰補熱,一次旋壓成形后,使用自動火焰氣割裝置去除旋壓面中心區(圖2),二次旋壓成形。

圖1 氣瓶旋壓裝置

圖2 氣割火焰去除中心區

3 產品情況及工藝分析

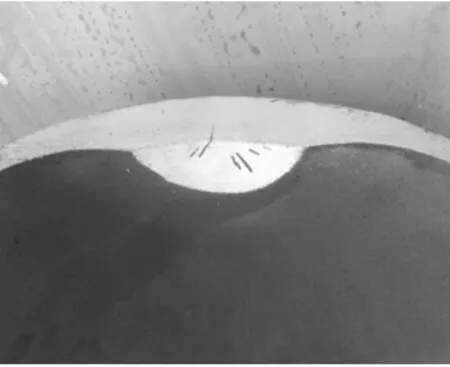

(1)采用刮板式旋壓工藝,瓶底和瓶口易批量出現裂紋和皺褶缺陷(圖3、圖4)。原因分析:①給進量設置過大;②人工火焰溫度難以控制,補熱溫度過低,不能保證工件溫度符合旋壓工藝要求;③管坯管端脫碳層、氧化皮等雜質集中在旋壓面中心區;④旋壓面厚度變化過大,旋壓后冷卻不均勻。

(2)采用輥輪式一次旋壓成形工藝,瓶底和瓶口易批量出現裂紋缺陷。原因分析:管坯火焰氣割時易形成較大尺寸的氧化皮,氧化皮易粘結在管坯上,旋壓后易集中在旋壓面中心區。

(3)采用輥輪式二次旋壓成形工藝,瓶底和瓶口未見批量性超標缺陷。原因分析:①旋壓過程中,輥輪本身高速旋轉,在工件上高速摩擦,鍛壓作用明顯,工件旋壓后質地會更加均勻密實。②采用鋼鋸下管坯,效率雖低,但管坯兩側不會形成大量氧化皮。③采用自動氣割火焰去除一次旋壓成形后的旋壓面中心區,保證底部中心區的材料的均勻性。④自動火焰補熱保證工件溫度符合旋壓工藝要求。

4 工藝建議

(1)采用刮板式旋壓工藝:①選擇合適的給進參數;②設置紅外線溫度測量儀器對人工火焰補熱溫度進行實時測量,或自動火焰補熱;③旋壓時盡量擠出并割去中間不均勻材料;④旋壓后做好旋壓面打磨和表面外觀檢查工作。

(2)輥輪式一次旋壓成形工藝:①使用電鋸下料代替火焰氣割下料;②旋壓時應火焰氣割去除中間不均勻材料;③旋壓后做好旋壓面打磨和表面外觀檢查工作。

(3)輥輪式二次旋壓成形工藝:①管坯尺寸應正確設置;②工藝變化時,應對調試瓶的底部和口部做解刨檢查,并做表面無損檢測。

5 檢查方法

(1)瓶口螺紋裂紋檢查。使用手電筒光目視檢查螺紋處是否有裂紋缺陷,因裂紋多為熱裂紋、顏色呈黑色、單條或數條沿螺紋軸向方向延伸,不難發現。

(2)瓶口內外表面檢查。瓶口內壁使用內窺鏡檢查,可發現皺褶等缺陷;瓶口外壁打磨后目視檢查,表面無損檢測檢查優先選擇磁粉檢測。

(3)瓶底內外表面檢查。瓶底內壁應在刮底后收口前使用手電筒光目視檢查+內窺鏡檢查,也可以使用自動磁粉檢測裝置對瓶底內壁施加磁軛并噴施熒光磁粉,納米熒光磁粉檢測便于觀察發現裂紋缺陷。瓶底外壁應在打磨后目視檢查,表面無損檢測檢查優先選擇磁粉檢測。

(4)解刨檢查。可對爆破試驗瓶進行解刨。瓶底解刨后,刨面做目視檢查和表面無損檢測(圖3);瓶口內壁表面無損檢測優先選擇滲透檢測(圖4)。

6 結語

(1)收底和收口工藝好壞直接影響氣瓶制造質量和安全性能,分析3種工藝的產品情況,提出輥輪式二次旋壓成形工藝應予以推廣應用。

(2)建議氣瓶產品標準GB 24160—2009增加對瓶底、瓶口做表面無損檢測的要求,改進易出現裂紋等危害缺陷的旋壓工藝。

(3)旋壓成形后應選擇實用的外觀檢查方法,便于在氣瓶制造過程中發現問題,及時調整或改進工藝。

圖3 瓶底裂紋(滲透檢測)

圖4 瓶口內壁皺褶(滲透檢測)