基于生命周期的水泥窯協同處置生活垃圾技術環境影響評價

潘淑萍,俞 潔,潘荷芳,黃 歡,詹明秀

(1.浙江省環境監測中心,浙江 杭州 310012;2.中國計量大學,浙江 杭州 310018)

據統計[1],近十年我國生活垃圾每年平均以約2.6%的速度持續增長,2015年全國生活垃圾清運量達1.91億t,城市“垃圾圍城”現象日益突出。其中,北京市日產生活垃圾約1.8萬t,如果用裝載量為3.0 t的卡車來運輸,能夠排滿三環路一圈;上海市日產生活垃圾約2.0萬t,每16天的生活垃圾可堆出一座金茂大廈[2]。截至2015年年底,我國工業垃圾也達到了32.71億t,其中危險廢物產生量達到0.40億t。大量的固體廢棄物對環境產生了巨大的影響,如何科學、合理地實現固體廢棄物無害化、減量化和資源化處置,是目前社會關注的熱點問題之一[3]。

目前全世界生活垃圾無害化處置方法或技術主要有填埋、焚燒和堆肥處置等[4]。焚燒相比于填埋和堆肥具有無害化、減量化和資源化等優點,近年來得到了人們的廣泛關注和快速發展[5]。然而,我國生活垃圾焚燒處置率相比于國外發達國家尚低,2015年我國城市生活垃圾焚燒處置量僅0.62億t,占生活垃圾無害化處置量的34%。隨著我國社會經濟的快速發展,以及信息傳輸和新聞報道越來越及時,人們對垃圾焚燒廠二噁英等污染物對周邊環境影響的關注度不斷提升,部分民眾擔心垃圾焚燒廠排放的二噁英會誘發癌癥等疾病,極力阻撓焚燒廠的建設和運行[6],使新建生活垃圾焚燒設施越來越困難,造成我國生活垃圾焚燒處理設施的缺口較大。因此,推進我國生活垃圾焚燒協同處置技術的發展,填補垃圾焚燒處置需求的缺口,已顯得十分迫切和必要[7]。

近年來,水泥窯協同處置生活垃圾技術在生活垃圾處理方面的應用已引起了人們的關注,相比于生活垃圾焚燒爐,水泥窯具有更好的燃燒條件,而且廢棄物在協同處置中為水泥生產提供了能量和原料,從而實現了廢棄資源和能量的再利用[8]。2015年5月11日我國工業和信息化部、住房和城鄉建設部、發展改革委、科技部、財政部和環境保護部六部委聯合印發了《關于開展水泥窯協同處置生活垃圾試點工作的通知》 ,通知要求水泥生產行業積極推進協同處置技術,以化解水泥產能嚴重過剩的矛盾,并且促進水泥行業降低能源、資源消耗。2016年10月11日,我國工業和信息化部發布了《建材工業發展規劃(2016—2020年)》,表示支持利用現有新型干法水泥窯協同處置生活垃圾、城市污泥、污染土壤和危險廢物等,要求到2020 年水泥熟料原燃料中廢棄物占比要達到20%以上,但目前該比例低于10%。因此,近年來我國政府大力支持水泥窯協同處置固體廢棄物,預計到2020年我國水泥工業每年協同處置生活垃圾量可達2 000萬t。然而與傳統的生活垃圾處置技術相比,水泥窯協同處置生活垃圾技術的環境影響仍有待證明。為此,本文采用生命周期評價方法,對水泥窯協同處置生活垃圾技術進行了環境影響評價,通過分析全球變暖潛值(GWP)、富營養化潛值(EP)、酸化潛值(AP)和人體毒性潛值(HTP),比較了水泥窯協同處置生活垃圾技術與傳統的垃圾焚燒技術和垃圾填埋技術的環境影響。

1 評價對象

1. 1 水泥窯協同處置生活垃圾技術

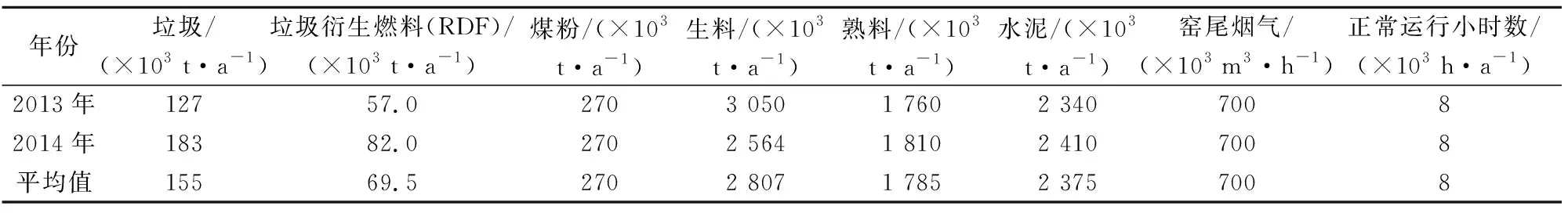

研究的水泥窯為新型干法回轉窯,配有五級雙系列懸浮預熱器和分解爐[9],主要的裝置布置與歐盟推薦的水泥生產BAT(Best Available Technology)技術一致。煙氣經過懸浮預熱器后分別流經SP(Suspension Preheater)余熱鍋爐、生料磨和布袋除塵器,最后煙塵含量極低的煙氣通過窯尾煙囪排出[10],各裝置的運行溫度和壓力可參考李葉青等[11]的測試結果。我國的新型水泥生產線通常配置了低氮燃燒器+SNCR脫硝裝置,利用氨水溶液,以霧狀噴入水泥窯分解爐處,把煙氣中的氮氧化物還原成氮氣,達到脫硝的目的[8]。為了有效地去除煙塵,一方面窯尾安裝了布袋除塵器或者靜電除塵器,另一方面窯頭空氣冷卻熟料后經過配有四電場靜電除塵器進行除塵。窯尾回收的煙塵經傳送帶回用至生料磨,與生料混合后進入預熱器C1級。窯頭收集的粉塵與熟料混合,用于替代部分常規原料。因此,整個水泥生產過程中并未產生飛灰等危險物質。水泥窯協同處置生活垃圾的運行參數和污染物的排放濃度見表1和表2。表2中數據采用現場監測的手段獲取, 其中CO2的排放濃度達到了14.8 vol.%左右;水泥窯協同處置固廢過程排放的二噁英僅有少部分來源于固廢燃燒,而大部分來源于生料煅燒冷卻過程[12];有機污染物中氯苯和二噁英的濃度分別為27 000 ng/m3和0.003 32 ng/m3[13]。

表1 水泥窯物質流和運行參數

表2 水泥窯協同處置生活垃圾前后煙氣中各污染物的排放濃度

1. 2 垃圾焚燒技術

本文評價的生活垃圾焚燒爐位于浙江省杭州市,是一座國內典型的循環流化床垃圾焚燒爐,其垃圾處置能力為650 t/d,煙氣的流量為85 500 m3/h,遠小于水泥窯窯尾煙氣的流量(700 000 m3/h)。垃圾焚燒爐每年正常運行時間大約為7 300 h,略小于水泥窯的8 000 h,可見水泥窯系統相對穩定。根據系統邊界的界定,評估時水泥窯的物質流和運行參數采用2013年和2014年的平均值(見表1);同理,生活垃圾焚燒爐的處理量與水泥窯相同,其摻煤量為垃圾處理量的6%,同時滲濾液、飛灰和灰渣的重量分別為垃圾處理量的4%、12%和10%。垃圾焚燒廠各污染物的排放濃度見表3。由于焚燒爐配置了脫硫和脫硝系統,因此SO2和NOx的濃度低于水泥窯的排放值。

表3 垃圾焚燒廠各污染物的排放濃度

1. 3 垃圾填埋技術

對于垃圾填埋場,其產生的填埋氣主要成分為CH4、CO2、H2S、NH3等,其中CH4的占比約為50%,CO2的占比約為45%。部分填埋氣經過收集并直接燒掉,其收集效率為25%,即每千克垃圾大約可回收0.04 kg的填埋氣。

2 生命周期評價方法

依據國際環境毒理和化學學會(SETAC)的ISO 14040標準,生命周期評價主要分為4個步驟,即目標和范圍定義、清單分析、影響評價和結果解釋[14-16]。

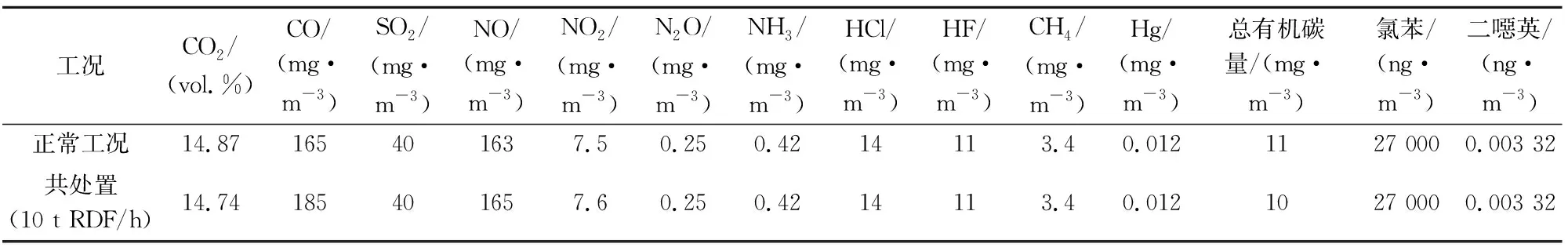

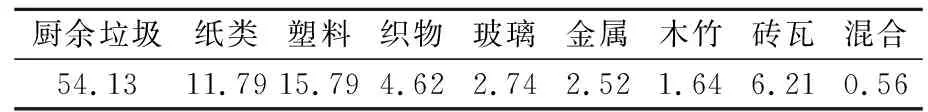

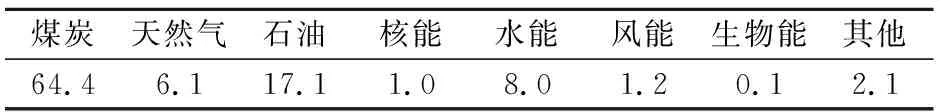

本文共設置了3個生活垃圾處置場景:①生活垃圾全部運送到水泥廠制備為垃圾衍生燃料(RDF)進行共焚燒處置,燃料替代率為6.5%,制備過程產生的廢棄物運送到垃圾填埋場,且為了保證整個系統生產的電量相同,垃圾焚燒廠處由國家電網補充焚燒所有垃圾能夠產生的電量,即134 000 000 MJ;②生活垃圾全部運送到垃圾焚燒廠進行處置,此時水泥廠的燃料僅為煤粉,同時垃圾填埋場關閉;③生活垃圾全部運送到垃圾填埋場,此時水泥廠的燃料僅為煤粉,并且由國家電網補充焚燒所有垃圾能夠產生的電量。其中,水泥生產過程主要包括原料開采、運輸、生料制備、熟料煅燒等階段,本系統以原料制備為起點,熟料生產為終點,還包含廢棄物從進廠到制備RDF、RDF入窯共焚燒和廢棄物填埋處置等過程;傳統的生活垃圾焚燒過程主要包括垃圾收集和運輸、焚燒處置、飛灰和廢渣固化填埋等階段,本系統以垃圾收集為起點,飛灰和廢渣無害化處置為終點;垃圾填埋過程主要包括垃圾收集和運輸、填埋氣回收和發電等階段。3個生活垃圾處置場景產生的滲濾液均假設由廢水廠處置,均不考慮在本評價范圍內;各個場景的輸入、輸出均基于垃圾處置量(155 000 t)和熟料產量(1 785 000 t)相同的情況進行分析。具體的生活垃圾處置系統的邊界見圖1,生活垃圾各物理組分的含量見表4,中國電力能源消耗組成結構見表5。

本文采用GaBi 8.0軟件和CML2001評價方法, 通過分析全球變暖潛值(GWP)、富營養化潛值(EP)、酸化潛值(AP)和人體毒性潛值(HTP)來評估3種生活垃圾處置方案的環境影響[18],具體計算公式如下:

圖1 生活垃圾處置系統的邊界圖Fig.1 Boundary of the MSW disposal system

表4 生活垃圾各物理組分的含量(wt.%)

表5 中國電力能源消耗組成結構(%)[17]

EIi=∑(Nj×EFij)

(1)

式中:EIi為環境影響類型i的特征化結果;Nj為污染物j的排放量;EFij為污染物j對環境影響類型i的特征化因子。

3 基于生命周期的生活垃圾處置技術環境影響評價

3.1 全球變暖潛值(GWP)分析

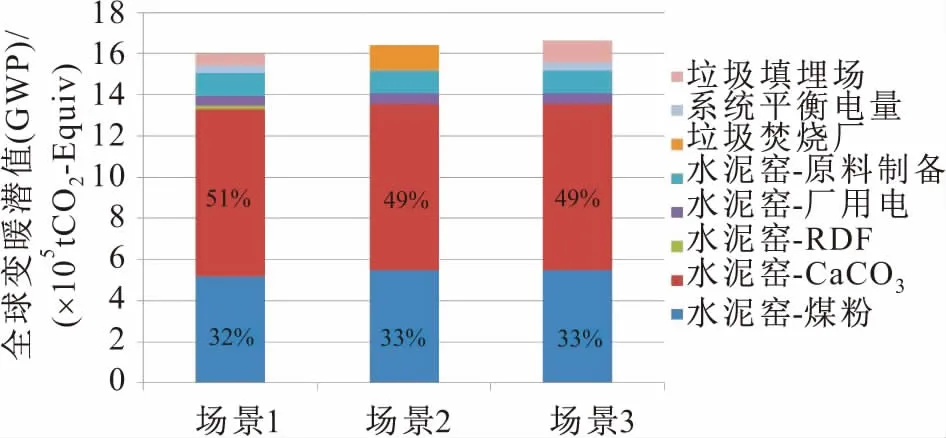

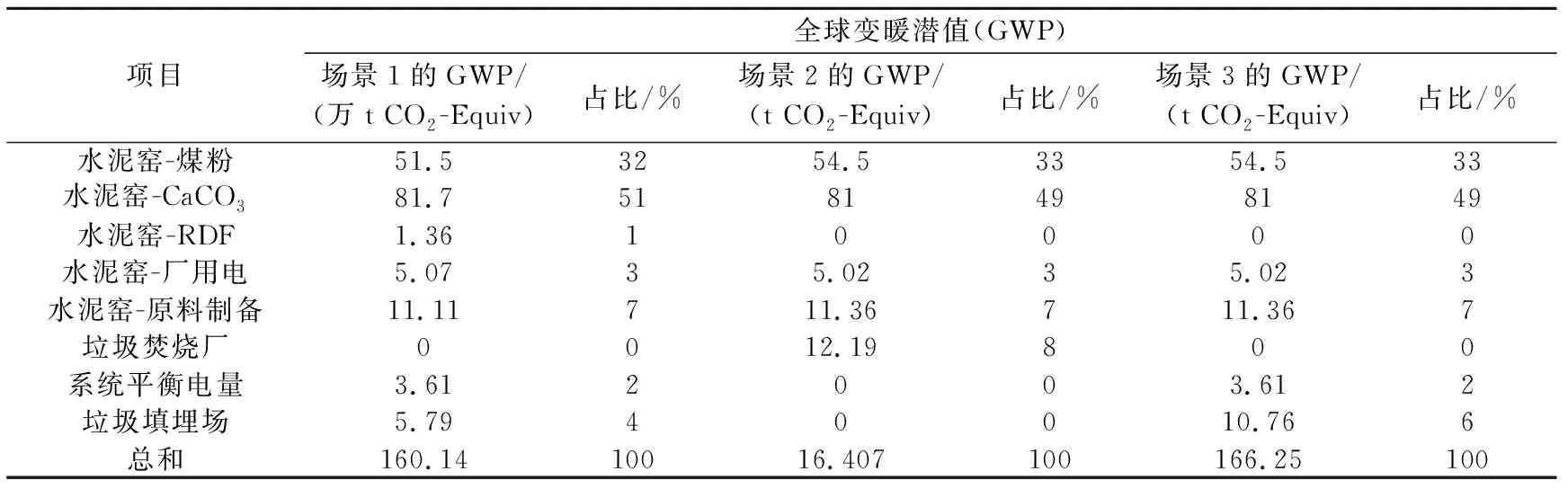

全球變暖主要由溫室氣體CO2、CH4等造成[19]。據統計,水泥生料的主要成分為CaCO3,在加熱至900℃時會分解為CaO和CO2[20],最終導致水泥生產排放出的CO2約占全球CO2總排放量的5%[21]。3種生活垃圾處置技術產生的溫室效應影響[即全球變暖潛值(GWP)的分布],見圖2和表6。

由圖2和表6可見:當采用水泥窯協同處置生活垃圾技術(場景1)時(GWP)最低,而采用垃圾填埋技術(場景3)時(GWP)值最高,兩者分別為160.14萬t CO2-Equiv和166.25萬t CO2-Equiv,這是因為填埋場填埋氣CH4的產生量大、捕集利用率低;3個場景中,水泥窯CaCO3分解對GWP的貢獻率均最大,占比大約為50%左右,其次煤粉作為燃料產生的CO2等溫室氣體對GWP的貢獻率大約為33%,水泥窯原料制備過程產生的CO2等溫室氣體也能夠貢獻7%的GWP。

圖2 3種生活垃圾處置技術全球變暖潛值(GWP)的分布情況Fig.2 Contribution of different stages to GWP in the three scenarios of MSW disposal technologies注:場景1為水泥窯協同處置生活垃圾技術;場景2為垃圾焚燒技術;場景3為垃圾填埋技術。下同。

表6 3種生活垃圾處置技術的全球變暖潛值(GWP)

綜上可知,水泥窯協同處置生活垃圾技術在溫室效應方面表現最優;同時,減少單位水泥生產所需的生料量是最有效的溫室效應減排措施,目前已有水泥生產商在熟料制作成水泥的過程中通過添加鐵屑、灰渣等廢棄物來減少熟料的使用量。

3.2 富營養化潛值(EP)分析

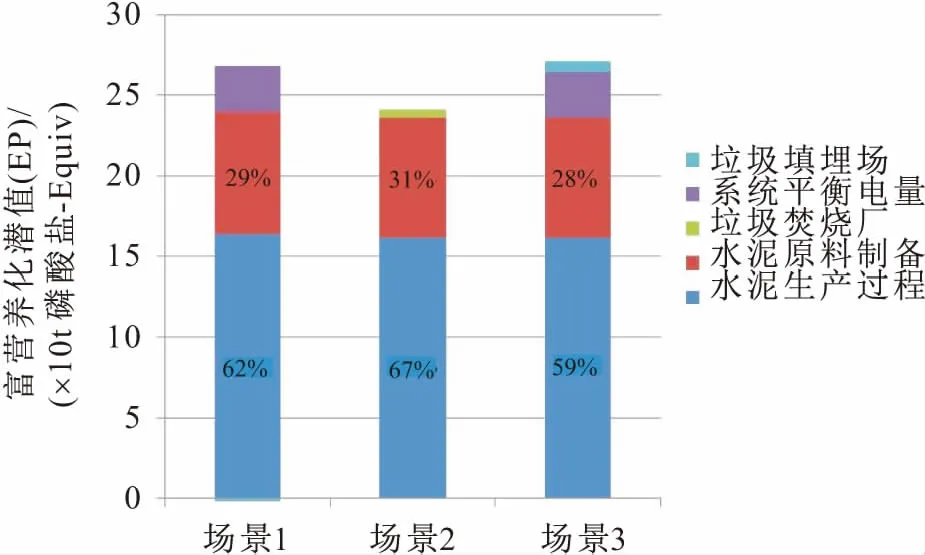

生活垃圾處置過程中會排放出氮、磷化合物,是造成富營養化影響的主要因素。3種生活垃圾處置技術富營養化潛值(EP)的分布情況,見圖3和表7。

圖3 3種生活垃圾處置技術富營養化潛值(EP)的分布情況Fig.3 Contribution of different stages to EP in the three scenarios of MSW disposal technologies

表7 3種生活垃圾處置技術的富營養化潛值(EP)

由圖3和表7可見:當采用垃圾焚燒技術(場景2)時EP最低,而采用垃圾填埋技術(場景3)時EP最高,兩者分別為239 t 磷酸鹽-Equiv和270 t 磷酸鹽-Equiv,這與垃圾焚燒廠煙氣凈化系統良好的運行效果以及配有發電設備有關;3個場景中,水泥生產過程對EP的貢獻率均最大,占比大約為60%左右,表明減少水泥生產排放的NOx是降低EP最有效的措施,目前一些水泥廠已經安裝有SNCR系統,從源頭上減少NOx的生成;3個場景中,水泥原料制備過程對EP的貢獻率大約為30%,場景1和場景3中由電網提供平衡電量而產生的氮、磷化合物對EP的貢獻率為11%。

綜上可知,垃圾焚燒廠處置生活垃圾有利于降低整個系統的EP,同時水泥窯協同處置生活垃圾技術相比于垃圾填埋技術更有利于氮、磷化合物的減排。

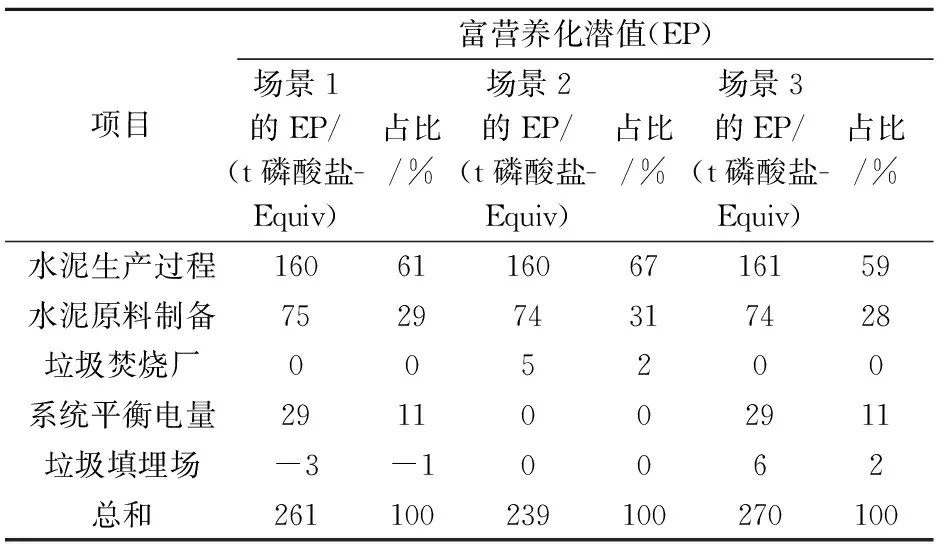

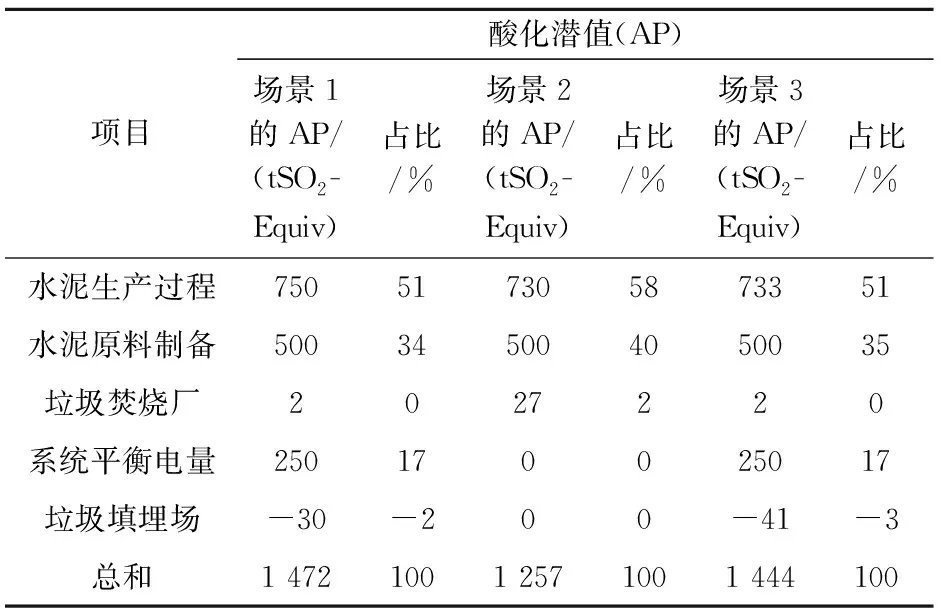

3.3 酸化潛值(AP)分析

水泥生料和生活垃圾中含有少量的硫(S),兩者焚燒過程都能夠排放出SO2、SO3等加劇酸雨形成的酸性氣體,危害生態系統平衡和人體健康。3種生活垃圾處置技術酸化潛值(AP)的分布情況,見圖4和表8。

圖4 3種生活垃圾處置技術酸化潛值(AP)的分布情況Fig.4 Contribution of different stages to AP in the three scenarios of MSW disposal technologies

表8 3種生活垃圾處置技術的酸化潛值(AP)

由圖4和表8可見:采用垃圾焚燒技術(場景2)時AP最低,采用水泥窯協同處置生活垃圾技術(場景1)時AP最高,兩者分別為1 257 t SO2-Equiv和1 472 t SO2-Equiv,這主要是因為垃圾焚燒廠余熱發電上網產生了環境優勢;3個場景中,水泥生產過程對AP的貢獻率均最大,占比大約為50%左右,雖然水泥窯天然的堿性環境很好地降低了酸性氣體的排放濃度,但是水泥窯的煙氣量大約是垃圾焚燒廠的5倍以上,因此水泥生產過程的AP達到了750 t SO2-Equiv;3個場景中,水泥原料制備過程產生的酸性氣體對AP的貢獻率大約為35%,場景1和場景3中由電網提供平衡電量而產生的酸性氣體對AP的貢獻率為17%。

綜上可知,垃圾焚燒廠處置生活垃圾有利于降低整個系統的AP,同時垃圾填埋技術相比于水泥窯協同處置生活垃圾技術更有利于酸性氣體的減排。

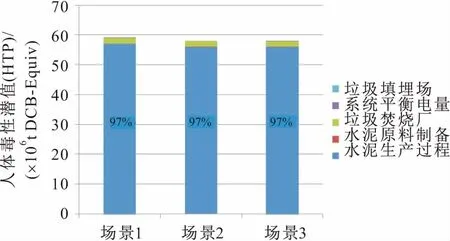

3.4 人體毒性潛值(HTP)分析

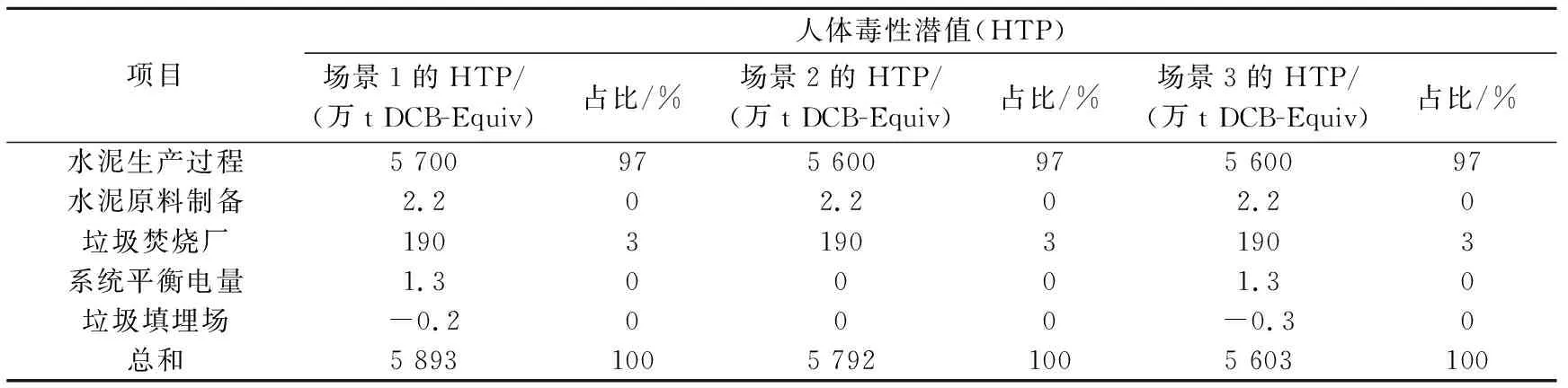

水泥生產和垃圾焚燒過程能夠排放出二噁英、氯苯等對人體有害的物質。3種生活垃圾處置技術人體毒性潛值(HTP)的分布情況見圖5和表9。

圖5 3種生活垃圾處置技術人體毒性潛值(HTP)的分布情況Fig.5 Contribution of different stages to HTP in the three scenarios of MSW disposal technologies

表9 3種生活垃圾處置技術的人體毒性潛值(HTP)

由圖5和表9可見:3個場景產生的HTP差別不大,這與模型中二噁英等污染物濃度的設定值有關;3個場景中,水泥生產過程對HTP的貢獻率均最大,占比達到了97%,雖然水泥窯二噁英的排放濃度很低,但是水泥窯的煙氣量大約是垃圾焚燒廠的5倍以上,因此水泥生產過程的HTP達到了5 700萬t DCB-Equiv,而垃圾填埋場對HTP的貢獻率為0,這是因為二噁英、氯苯等對人體有害的物質主要來源于燃燒過程。

綜上可知,水泥窯協同處置生活垃圾技術產生的HTP略高于其他兩種技術,但差距很小。

4 結 論

(1) 水泥窯協同處置生活垃圾技術為水泥生產提供了能量和原料,實現了廢棄資源和能量的利用與回收。

(2) 相對于傳統的垃圾焚燒技術和垃圾填埋技術,水泥窯協同處置生活垃圾技術在全球變暖潛值方面表現最優,其中CaCO3分解對全球變暖潛值的貢獻率均最大,比例大約為50%左右;在富營養化潛值方面,水泥窯協同處置生活垃圾技術高于垃圾焚燒技術但低于垃圾填埋技術,其中水泥生產過程和水泥原料制備是產生富營養化潛值的主要環節,占比分別達到62%和29%;在酸化潛值和人體毒性潛值方面,雖然水泥窯協同處置生活垃圾技術表現最差,但與其他兩種技術相差不大,而水泥生產過程是產生環境影響的主要環節。

(3) 生命周期環境影響評價結果表明:水泥窯協同處置生活垃圾技術是一項對環境友好的固廢處置技術。