高速鐵路鋼軌打磨偏差對車輛動力學性能的影響

池茂儒 蔡吳斌 梁樹林 李奕瀟 孫建鋒 金學松 何 翔

1.西南交通大學牽引動力國家重點實驗室,成都, 6100312.中鐵第四勘察設計院集團有限公司設備設計研究處, 武漢, 430063

0 引言

近年來,我國高速鐵路發展迅速,運營速度和運營總量都不斷提高,對鐵路系統提出了更高的要求。鋼軌作為與車輪直接接觸的介質,其表面狀態對高速列車正常運行起著至關重要的作用。高速鐵路鋼軌常見的病害有鋼軌波磨、輪軌滾動接觸疲勞引起的鋼軌裂紋、鋼軌異常偏磨等[1]。為了清除鋼軌病害,延長鋼軌壽命,鋼軌打磨作為鋼軌養護的常規手段被國內外普遍采用[2]。

由于鋼軌打磨可以獲得巨大的效益,因此如何優化打磨技術,提高打磨效率在世界范圍內都備受關注[3-6]。金學松等[7]詳細論述了現有的鋼軌打磨理論和技術及其與輪軌疲勞、磨耗和噪聲等的關系,并表示需要結合車輛軌道耦合動力學和經濟學指標對打磨方案進行綜合優化。劉月明等[1]提出需要制定彈性的打磨策略,修復性打磨和預防性打磨相結合,提高打磨效率,以適應我國列車行車密度大、天窗時間短的現狀。鋼軌打磨除了可以清除病害以外,另一個重要作用是修復廓形、改善輪軌關系,鋼軌打磨后的廓形設計是打磨技術中關鍵的環節。崔大賓等[8]以獲得較小的輪軌接觸應力水平為目標,提出了一種基于輪軌界面法向間隙的鋼軌踏面設計方法,結果表明優化后的型面可以提高“共形”度,對輪軌磨耗和滾動接觸疲勞均有改善作用。針對我國高速鐵路的特點,周清躍等[9]設計了預打磨目標廓形60 N鋼軌,試驗表明該廓形可以有效改善與我國主力型號動車組踏面間的匹配關系,減小鋼軌與踏面間的接觸應力及鋼軌在軌距角部位病害,大幅減少打磨工作量,目前已經得到推廣。針對廣深線鋼軌斜裂紋現象,王文健等[10]提出了非對稱打磨技術,通過改變輪軌接觸關系,使得接觸點遠離軌肩并減小了輪軌接觸應力。任娟娟等[11]對高速鐵路鋼軌打磨效果進行跟蹤調研發現,鋼軌打磨一方面可以減少動車組的橫向加速度報警現象,另一方面還可以降低動車組的耗電量。

以上研究在鋼軌打磨技術策略和目標廓形設計方面做了大量工作,但是在實際線路上,由于鋼軌打磨控制精度不夠,打磨后的鋼軌可能會與目標廓形有所偏差,典型的打磨偏差有軌頭過度打磨和軌肩過度打磨,這兩種情況均會導致輪軌匹配關系異常,進而引起車輛動力學性能的惡化。目前對鋼軌打磨偏差影響的研究較少,本文重點研究鋼軌打磨質量對高速動車組車輛動力學性能的影響,說明兩種典型的打磨偏差所引起的車輛動力學問題。

1 輪軌匹配分析

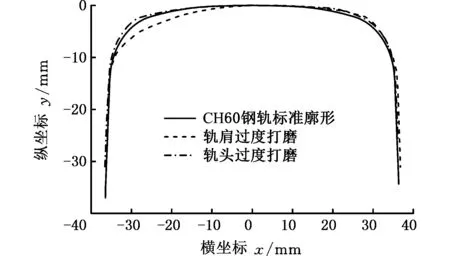

圖1所示為兩種實測典型的由于鋼軌打磨精度不足而導致的廓形不良圖片。從圖中可以看出,與我國高速鐵路標準的CH60鋼軌廓形相比,軌肩過度打磨和軌頭過度打磨均會導致鋼軌廓形不良。值得注意的是,圖1是以軌頂作為對齊基準,因此軌頭過度打磨會導致軌肩相對突出。

圖1 打磨精度不足導致的鋼軌廓形(右軌)Fig.1 Rail profile caused by insufficient grinding accuracy(right rail)

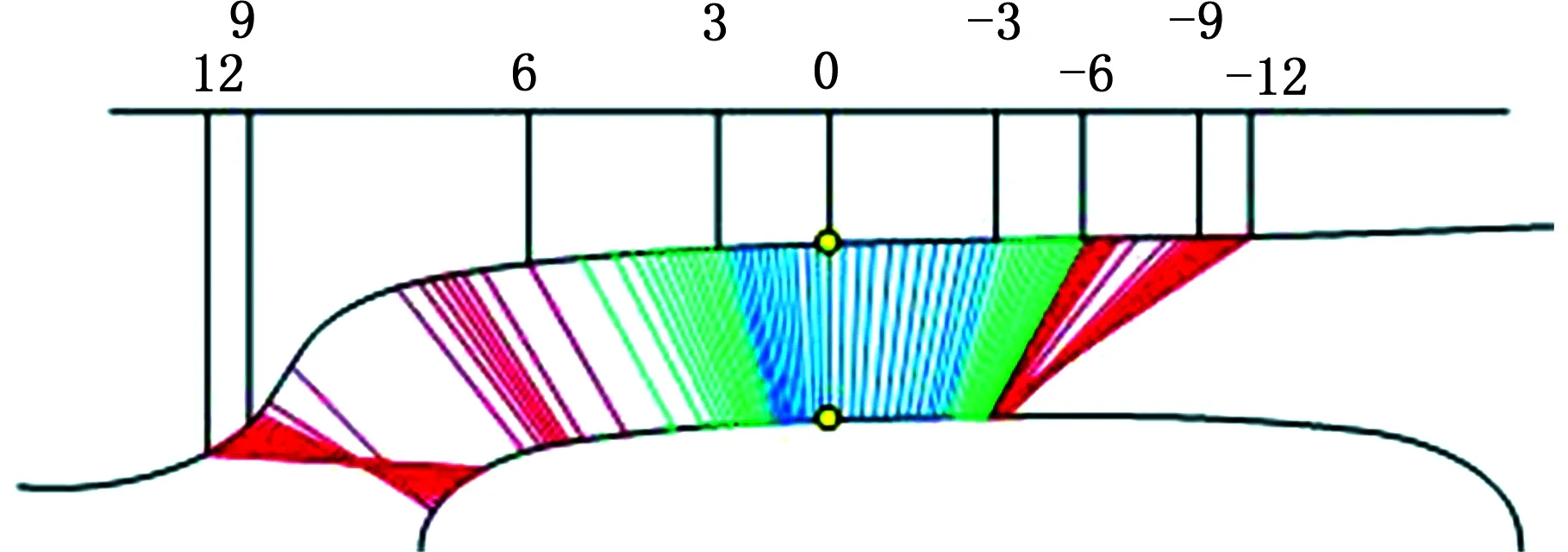

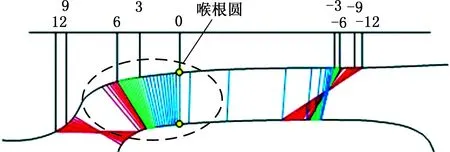

(a)S1002CN踏面與CH60標準廓形

(b)S1002CN踏面與軌肩過度打磨鋼軌

(c)S1002CN磨耗踏面與軌頭過度打磨鋼軌圖2 不同鋼軌廓形下的輪軌匹配關系Fig.2 Wheel-rail matching relation under different rail profile

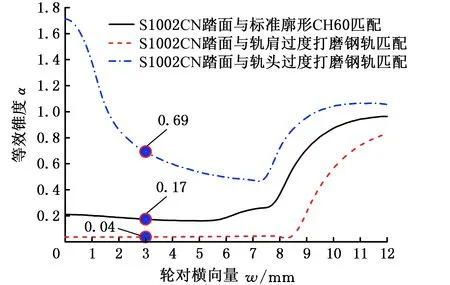

圖2所示為我國高速動車組常用S1002CN型踏面與CH60標準廓形以及兩種不良廓形的匹配關系。圖中輪軌型面間的連接線代表輪軌接觸點對,圖上數字代表輪對橫移量。可以發現,當S1002CN踏面與標準廓形CH60匹配時,接觸點分布均勻,如圖2a所示。當S1002CN踏面與軌肩過度打磨的鋼軌匹配時,輪軌接觸點整體向踏面外側移動,鋼軌上的接觸點也偏向軌頭部分,如圖2b所示,由于踏面端部斜度通常較小,故此時容易引起錐度過小, S1002CN踏面與軌肩過度打磨的鋼軌匹配后的等效錐度不到0.05,如圖3所示。相反,當鋼軌的軌頭過度打磨時,會導致軌肩過分突出,更容易使得輪軌接觸點集中在鋼軌的軌肩部分和踏面的喉根圓部分(圖2c),此時,輪軌接觸點更偏向于斜度較高的喉根圓部分,進而引起等效錐度的急劇增大,從圖3中可以看出,S1002CN磨耗后踏面與軌頭過度打磨的鋼軌匹配后的等效錐度甚至達到了0.5以上。

圖3 不同鋼軌廓形下的輪軌匹配關系Fig.3 Wheel-rail matching relation under different rail profile

2 車輛穩定性分析

為了研究鋼軌打磨偏差對高速列車車輛動力學性能的影響,本文建立了我國某型動車組車輛多體動力學模型。將車輛視為車體、構架和輪對三個主要部分,車體通過二系懸掛支撐在轉向架上,而構架和輪對間則通過一系懸掛相連,模型中考慮了懸掛的非線性特征,輪軌接觸點利用跡線法實時計算[12],輪軌法向力采用Hertz接觸理論進行計算,切向力通過Kalker簡化理論獲得[13]。車輛的動力學方程可以表示為

MvAv+CvVv+KvDv=Frw

(1)

式中,Mv、Cv、Kv分別為車輛系統的質量矩陣、阻尼矩陣和剛度矩陣;Av、Vv、Dv分別為車輛系統自由度的加速度、速度和位移向量;Frw為車輛受到的輪軌力向量。

圖4 車輛蛇行運動極限環幅值Fig.4 Limit cycle amplitude of vehicle hunting motion

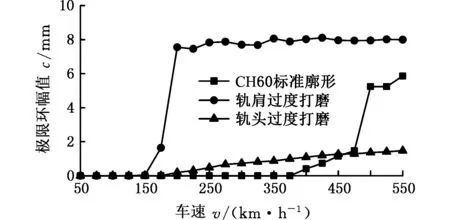

將不同的鋼軌外形輸入到動力學模型中進行仿真分析,圖4所示為某型動車組與CH60標準廓形鋼軌、軌肩過度打磨鋼軌和軌頭過度打磨鋼軌分別匹配時的極限環幅值。圖中橫坐標代表了不同的計算車速;在給定一段有限長的實測軌道譜激勵后,首先讓高速動車組以對應的車速運行在不平順軌道上并激發其振動,然后讓車輛運行在理想光滑軌道上,記錄最終輪對振動的橫移量幅值,作為縱坐標極限環幅值。不難看出,車輛運行在標準廓形的鋼軌上,速度大于375 km/h時,極限環幅值c才大于0,能夠滿足我國目前高速動車組的運營要求。而當軌肩或軌頭存在過度打磨時,車輛的穩定性有了明顯的下降,即速度為150 km/h和175 km/h時,極限環幅值c就大于0,而150 km/h和175 km/h明顯低于我國高速動車組的運營車速,尤其是在軌肩過度打磨時,車輛失穩的幅值存在突變且橫移量很大,安全性風險很高。

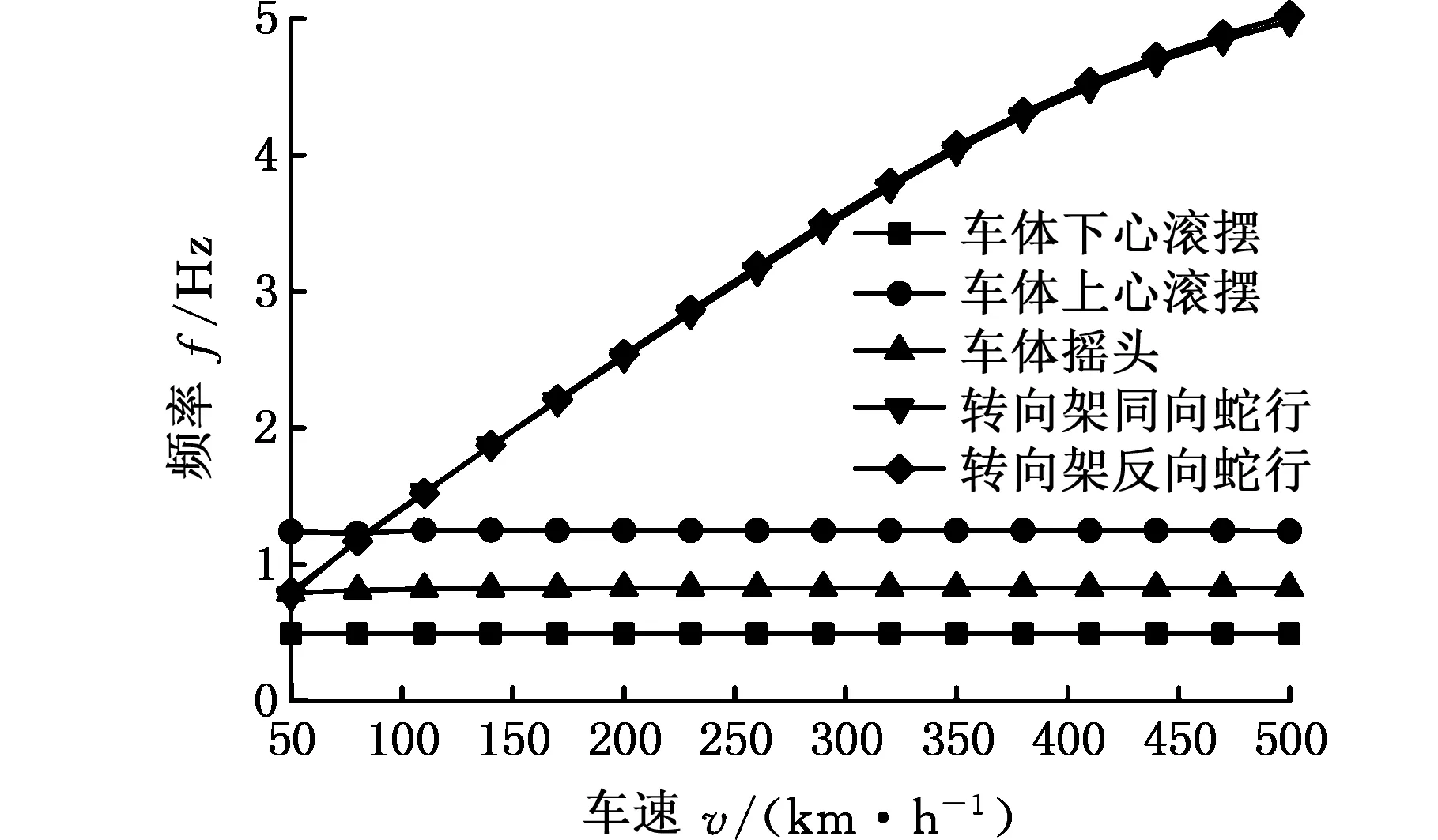

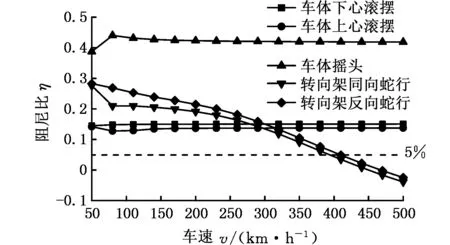

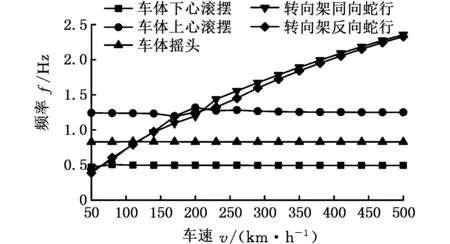

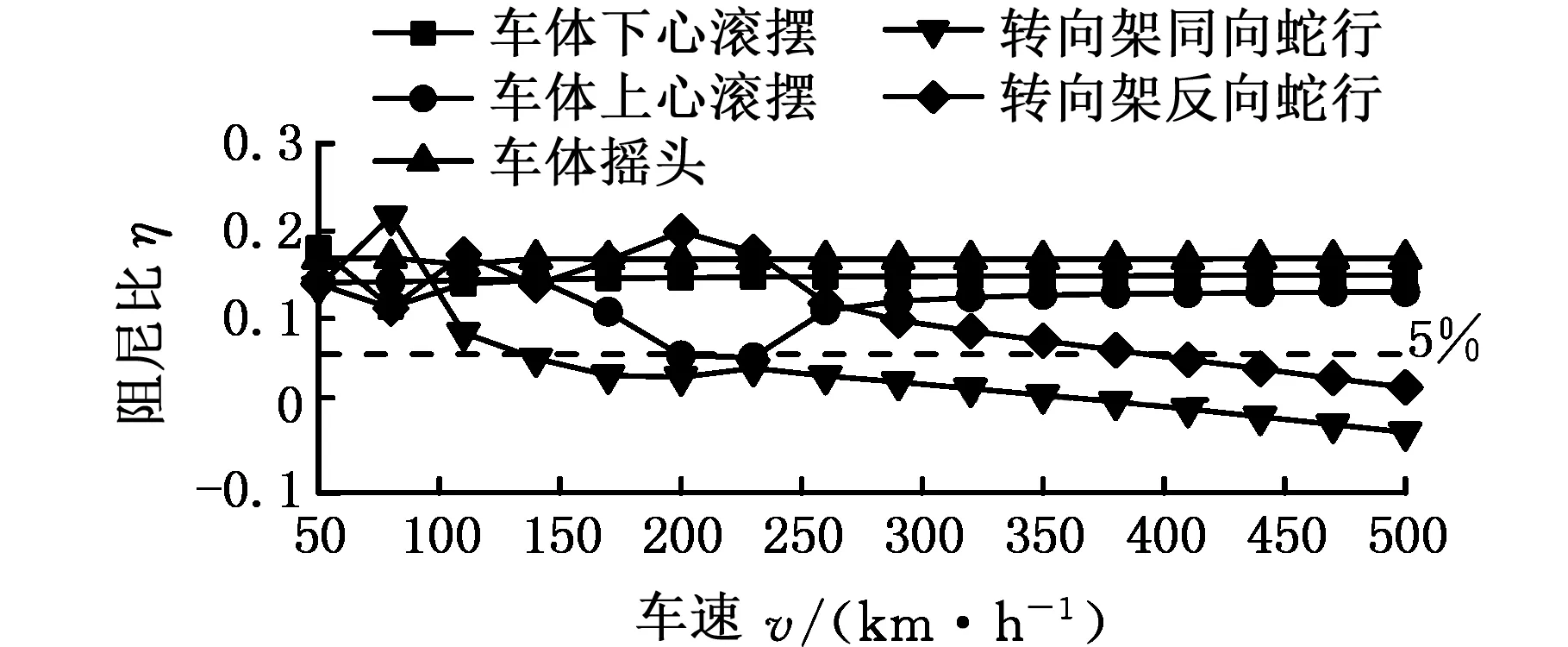

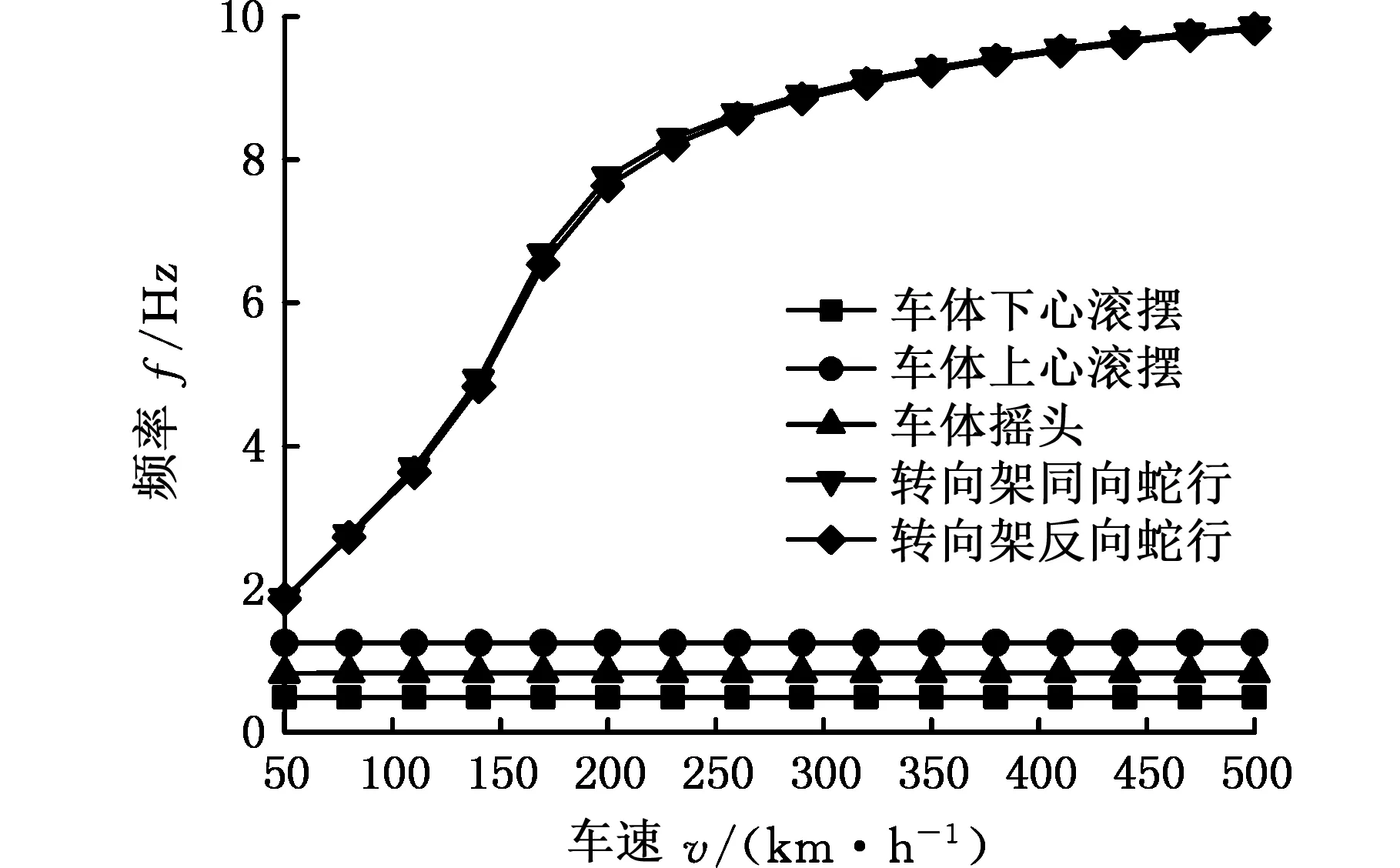

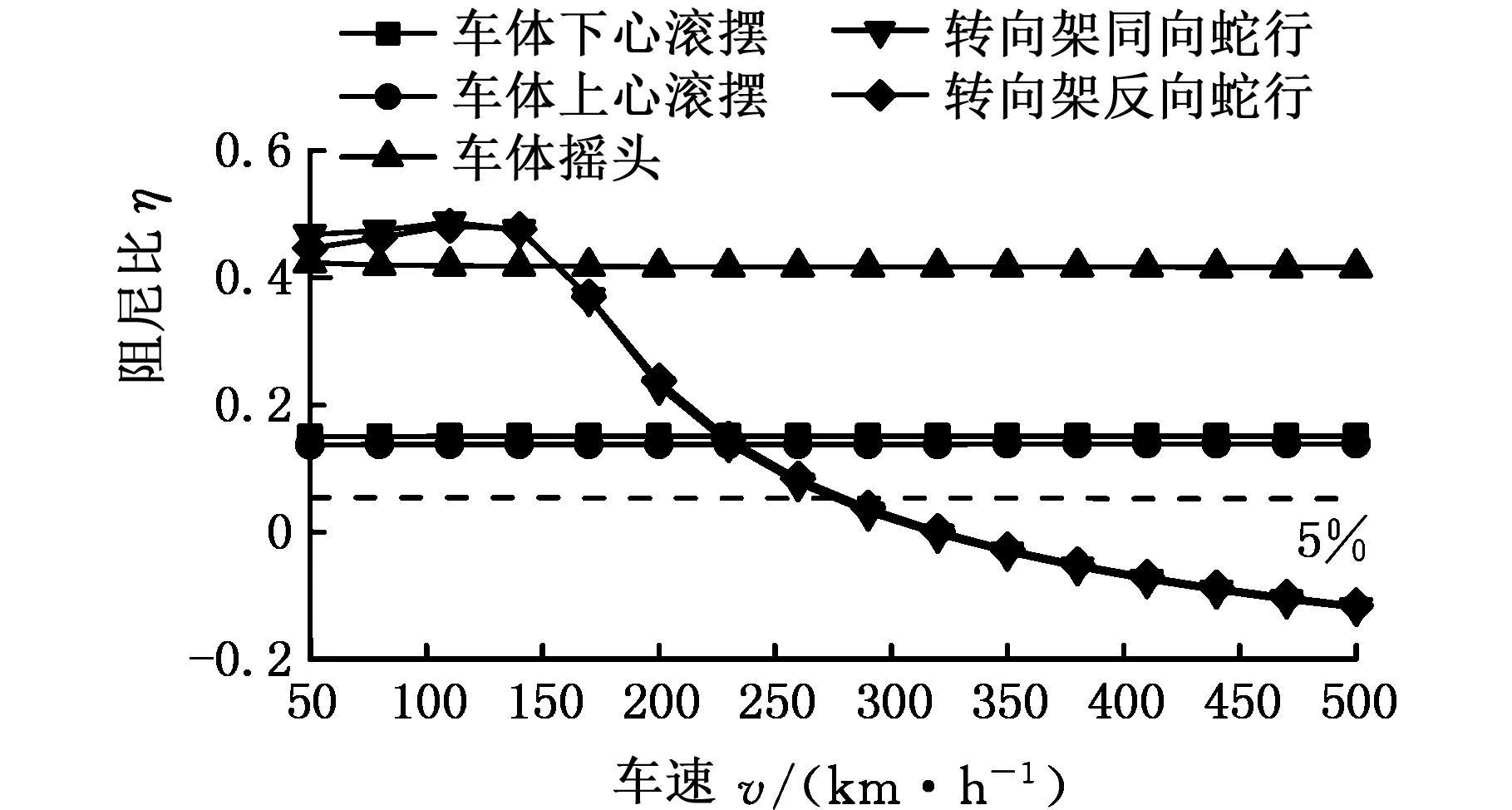

除了采用時域積分方法計算車輛的非線性臨界速度外,線性穩定性分析方法更為方便快捷。在沒有軌道激勵的情況下,將車輛系統動力學方程(式(1))做線性化處理,并對其進行根軌跡分析,分析蛇行模態與車體固有模態之間的關系。車體固有模態有浮沉、點頭、搖頭、上心滾擺和下心滾擺,這五種模態基本上都不會隨著車速的變化而變化,而鐵道車輛的蛇行模態包括轉向架同向蛇行和反向蛇行,一方面蛇行頻率是隨著車速的增加而增加的,另一方面它還與等效錐度關系密切[14]。機械系統的阻尼比是評價系統穩定性的重要指標,對于鐵道車輛來說,蛇行模態阻尼比存在一個最小的閾值,一般當系統最小模態阻尼比小于5%時可認為車輛穩定性不足。圖5~圖7分別是動車組與標準廓形及兩種不良鋼軌廓形匹配時的模態圖譜。結合圖5~圖7可以看出:

(a)頻率

(b)阻尼比圖5 標準廓形CH60下的系統模態圖譜Fig.5 System modal pattern under standard profile CH60

(a)頻率

(b)阻尼比圖6 軌肩過度打磨鋼軌下的系統模態圖譜Fig.6 System modal pattern under rail with rail shoulder overgrinding

(a)頻率

(b)阻尼比圖7 軌頭過度打磨鋼軌下的系統模態圖譜Fig.7 System modal pattern under rail with rail head overgrinding

(1)與標準鋼軌CH60匹配時,在速度較低(100 km/h以下)時,轉向架蛇行模態與車體搖頭和上心滾擺模態耦合,但此時由于車速較低,系統的阻尼比都比較大,因此對系統的穩定性影響不大。隨著車速的增大,蛇行模態對應的阻尼比逐漸減小,直到車速大于400 km/h時,系統的阻尼比才小于5%的閾值,穩定性余量充足。

(2)與軌肩過度打磨的鋼軌匹配時,由于等效錐度很小,所以總體來說蛇行頻率較小,在0.5~2.5 Hz范圍內,這正好與車體的固有頻率相接近。轉向架蛇行模態在車速為50 km/h和100 km/h下分別與車體下心滾擺和車體搖頭模態交叉,但此時系統阻尼比較高,大于5%,車輛不會發生失穩。除此之外,轉向架蛇行模態在車速為175~250 km/h的速度范圍內與車體上心滾擺模態發生了耦合,同時,在這一速度區域內,系統的最小阻尼比開始顯著地下降,降低至5%以下,意味著車輛系統的穩定性不足,這是典型的一次蛇行現象。此后,隨著車速的繼續增大,蛇行模態的阻尼比呈現出線性緩慢下降趨勢。

(3)與軌頭過度打磨的鋼軌匹配時,等效錐度最大,因此蛇行頻率也很高,與車體的固有模態不存在交叉。但蛇行模態對應的阻尼比在車速大于150 km/h后急劇減小,并在車速達到250 km/h后阻尼比小于5%,車輛發生二次蛇行失穩,在實際線路中常常會因此出現構架橫向加速度“報警”現象。

從車輛穩定性的非線性和線性分析來看,無論是軌肩過度打磨還是軌頭過度打磨,車輛的穩定性均會大幅下降。不同的是,當車輛在軌肩過度打磨的鋼軌上運行時,車輛容易發生一次蛇行現象,而在軌頭過度打磨的鋼軌上運行時,車輛易出現二次蛇行失穩。

3 車輛運行品質分析

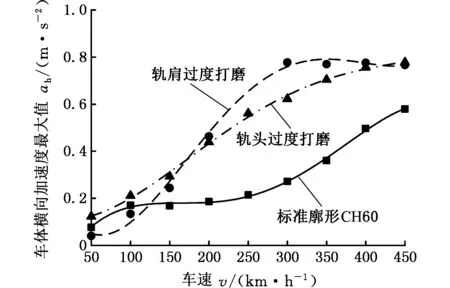

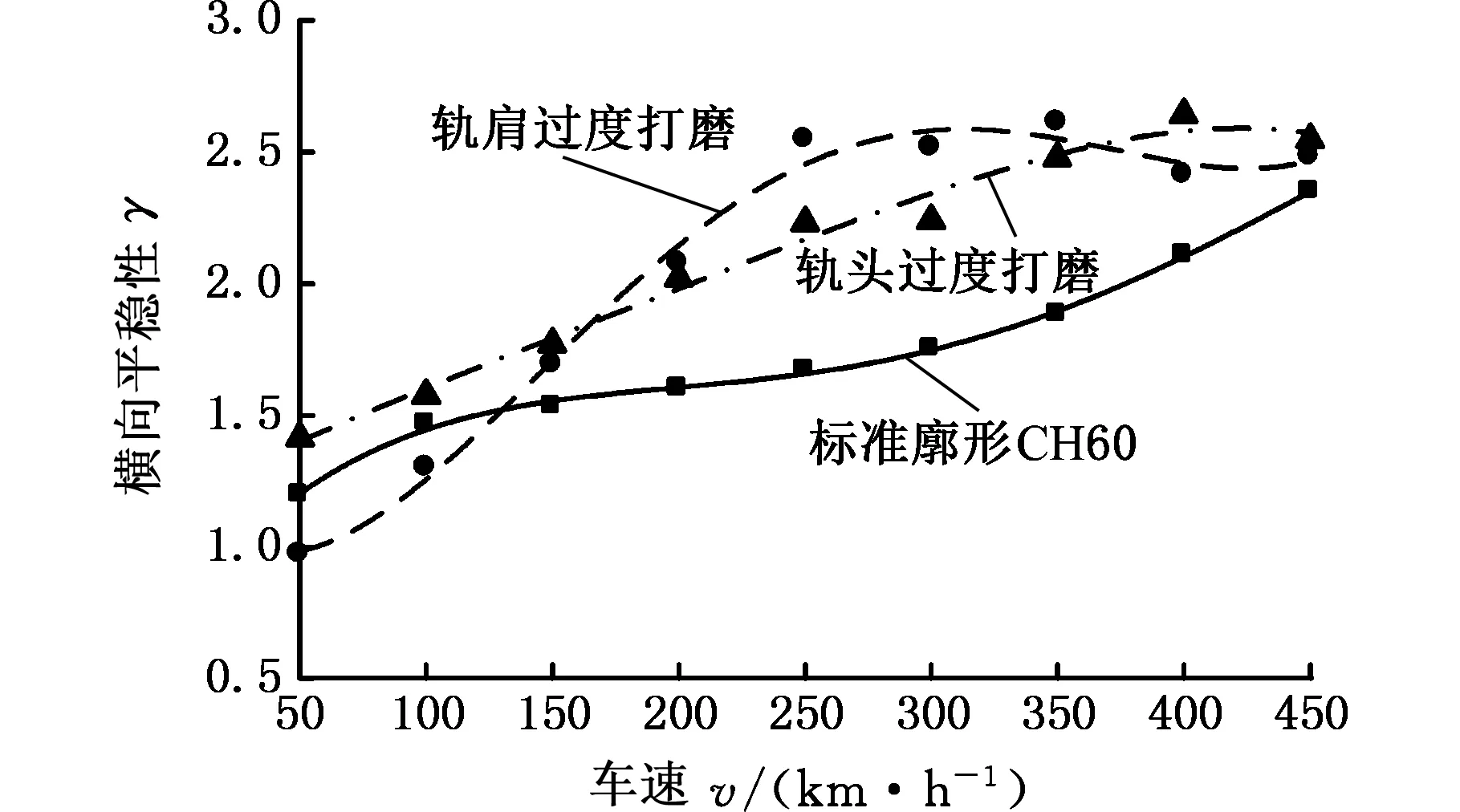

圖8所示為車輛在標準廓形鋼軌及兩種有打磨偏差的鋼軌上運行時的車體橫向振動最大加速度值。圖9所示為橫向平穩性隨著運行速度的變化情況。可以看出,最大加速度的變化趨勢和平穩性相同:在車速小于120 km/h時,車輛橫向加速度和平穩性從小到大的順序是:軌肩過度打磨鋼軌→標準廓形→軌頭過度打磨鋼軌,這與三者對應的等效錐度大小是一一對應的;值得一提的是,標準廓形工況下,在車速為100 km/h時的橫向加速度和平穩性曲線略有突起,這是由轉向架蛇行模態和上心滾擺耦合引起的(圖5)。隨著車速的增大,標準廓形工況下的車輛橫向加速度和橫向平穩性緩慢增大,而軌肩過度打磨和軌頭過度打磨兩種情況下的橫向加速度和橫向平穩性顯著增大。在175~350 km/h的車速范圍內,車輛在軌肩過度打磨的鋼軌上運行時,橫向加速度和平穩性會明顯地變差,從上文的線性分析可以知道,這是由于轉向架蛇行模態頻率與車體上心滾擺頻率接近,引發車體共振所導致的,此時車體振動頻率較低且橫向振動幅度較大,因此也稱為“晃車”現象,該現象在實際高速鐵路運營中較為常見。隨著車速進一步增大,軌肩過度打磨工況的橫向加速度和平穩性有所下降,這是因為蛇行模態與車體固有模態“分離”了;而當車速大于350 km/h時,軌頭過度打磨工況下的車輛橫向加速度和平穩性變得更為惡劣,這是由于車輛發生了二次蛇行失穩。

圖8 車體橫向加速度最大值Fig.8 Maximum lateral acceleration of car body

圖9 車體橫向平穩性Fig.9 Lateral sperling of the car body

4 結語

本文分析了我國高速鐵路鋼軌“軌肩過度打磨”和“軌頭過度打磨”兩種打磨偏差對某型動車組動力學性能的影響,需要說明的是,本文雖然只呈現了一種車型的仿真結果,但在其他車型上仍可以得到相似規律,由于篇幅所限,不再贅述。綜上,可以得到以下結論:

(1)由于鋼軌打磨精度控制不夠,我國高速鐵路容易出現軌肩打磨過度和軌頭打磨過度兩種打磨不良的鋼軌。踏面與軌肩打磨過度的鋼軌匹配時,接觸點容易偏向在踏面外端和軌頭,從而導致錐度較小;踏面與軌頭打磨過度的鋼軌匹配時,接觸點容易集中在踏面喉根圓部位和鋼軌的軌肩部分,從而導致錐度較大。

(2)軌肩過度打磨和軌頭過度打磨都會導致車輛的穩定性下降。不同的是,當車輛在軌肩過度打磨的鋼軌上運行時,車輛容易出現一次蛇行現象,因此在蛇行頻率與車體固有頻率耦合的速度范圍內,車體的橫向加速度和橫向平穩性會存在峰值;而在軌頭過度打磨的鋼軌上運行時,車輛易發生二次蛇行失穩,所以當車速較大時,車體的橫向加速度和橫向平穩性會明顯惡化。

(3)輪軌接觸匹配是否良好直接關系到車輛的動力學性能,為了提高高速動車組車輛的穩定性,改善車輛的運營品質,減少實際線路中的“晃車”和“報警”現象,鋼軌打磨過程中,在消除鋼軌病害的同時,應該嚴格控制廓形打磨精度,以標準廓形為目標廓形。