基于LMS Test.Lab 的某三缸汽油機增壓器油管振動問題優化

(上汽通用五菱汽車股份有限公司 廣西 柳州 545007)

引言

隨著國家排放法規的愈加嚴格,以及車用汽油機制造技術的大力發展,發動機的氣缸數量早已不再是評判動力的重要標準,三缸發動機也因此逐漸回歸到人們的視線中。與傳統的直列四缸發動機相比,三缸發動機由于自身不平衡特性,除了要受到1.5 階燃燒激勵引起的振動問題,還要受到1 階不平衡力矩帶來的振動問題,這些振動問題如果不能夠很好地解決,會導致整車、整機及零部件的振動噪聲問題,也給零部件的可靠性帶來諸多威脅。三缸機由于缺少了一個缸,為達到動力要求,則需要采用如缸內直噴,渦輪增壓等技術去彌補少缸帶來的動力短缺,這些新技術也對動力總成的NVH 開發提出了新的挑戰[1]。同時,發動機管路系統作為發動機系統的核心部件,發動機工作環境通常十分惡劣,振動因素也因此成為發動機管路及管路支架斷裂的主要原因[2]。本文針對某三缸汽油機增壓器進油管在臺架運行時出現的斷裂現象,利用LMS Test.lab 軟件對增壓器進油管進行振動測試,根據振動分析結果,對增壓器進油管進行優化設計,達到降低管路振動的目的,避免了管路故障的發生。

1 振動故障機理

要對機械故障進行診斷,首先就要對故障產生的機理進行研究。發動機管路振動故障,是由于發動機管路的各種振動導致的。引起管路振動故障的原因主要分為外界振動、流體脈動、耦合振動和系統共振。對于發動機外部管路系統,引起振動的原因比較復雜,本文重點從管路結構方面,研究該發動機增壓器進油管路中比較常見的外界振動及系統共振。

1.1 外界振動

在發動機工作過程中各個零部件產生的各種機械振動、受到氣流等外界因素的影響出現的各種機械振動、發動機管路與其周邊的物體發生碰撞產生的各種機械振動均稱為外界振動。當這些管路外界因素引起的振動負載作用在發動機管路上時,就容易引起管路結構的低頻振動并使管路產生振動,這些較大幅值的振動會導致管路出現卡箍破裂甚至脫落以及管路連接結構的脫落,引起發動機管路的故障。

1.2 系統共振

管路振動故障產生的另一個重要原因就是系統共振。當外部環境對發動機的激勵頻率接近發動機管路的固有頻率時就會產生共振。同時,由于發動機外部管路的管壁較薄,共振容易使管路受到非常大的徑向力,會導致管路薄弱位置產生破裂,造成極大安全隱患[3]。

2 振動測試

某增壓發動機在臺架上出現增壓器進油管斷裂的現象,斷裂位置在進油管出口處,如圖1 所示。因此,對此發動機進油管進行振動測試查找原因。

圖1 增壓器進油管斷裂位置

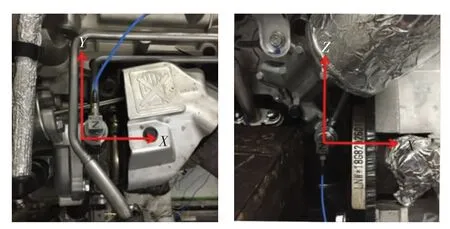

測試在發動機臺架上進行,測試前按照重點關注的振動位置將4 個三向加速度傳感器分別布置在增壓器進油管進口、增壓器進油管出口、缸體進氣側及缸體排氣側,然后運用LMS Test.Lab 軟件對某增壓發動機進行振動測試。發動機運行工況是由1 000 r/min 全負荷加速到額定轉速。

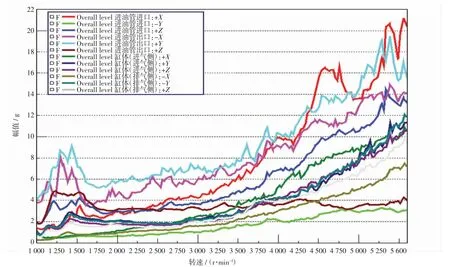

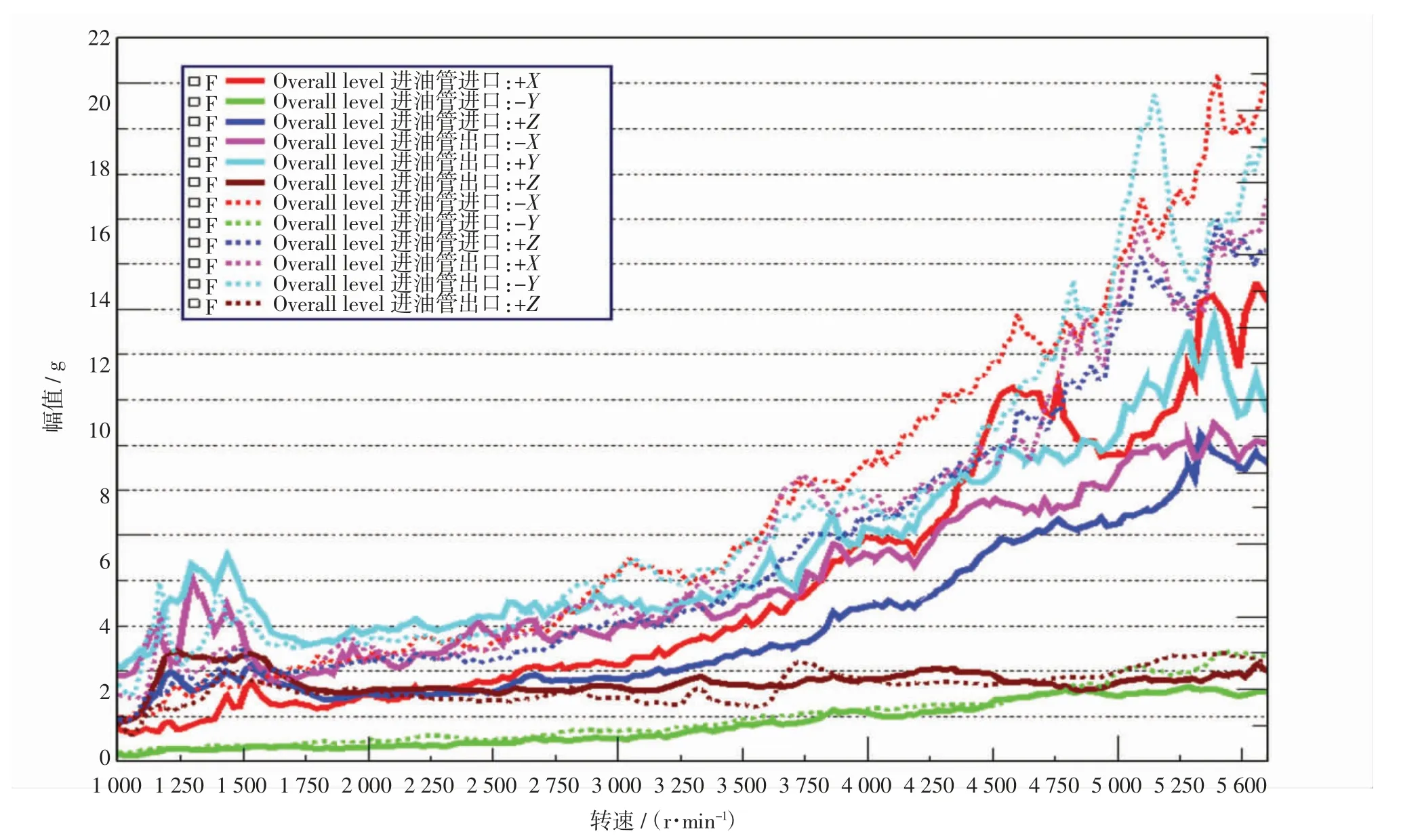

2.1 測量點振動結果分析

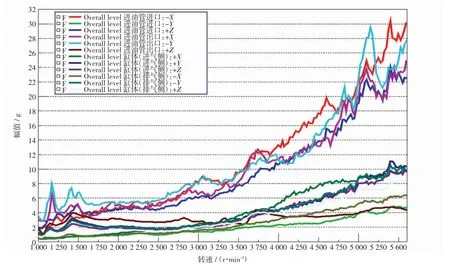

某增壓發動機各測點振動結果如圖2 所示,各測點振動幅值隨轉速的升高而升高,在額定轉速下達到最大值;缸體的振動較為平穩;進油管進口X 方向、Z 方向及進油管出口X 方向、Y 方向振幅偏大,振動最大達到30 g,由此可確定進油管斷裂是由于管路振動過大引起的。

圖2 某增壓發動機各測點振動結果

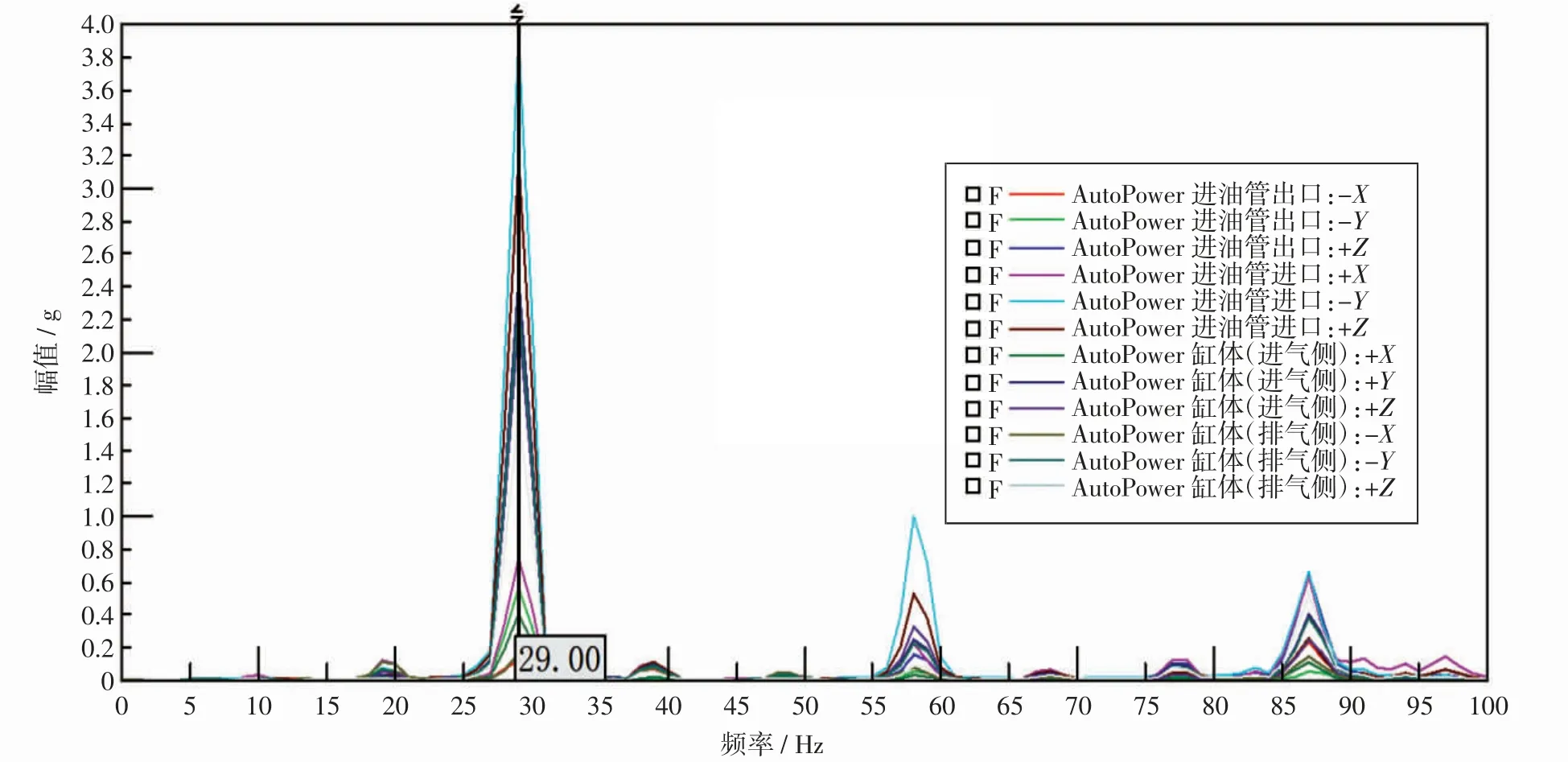

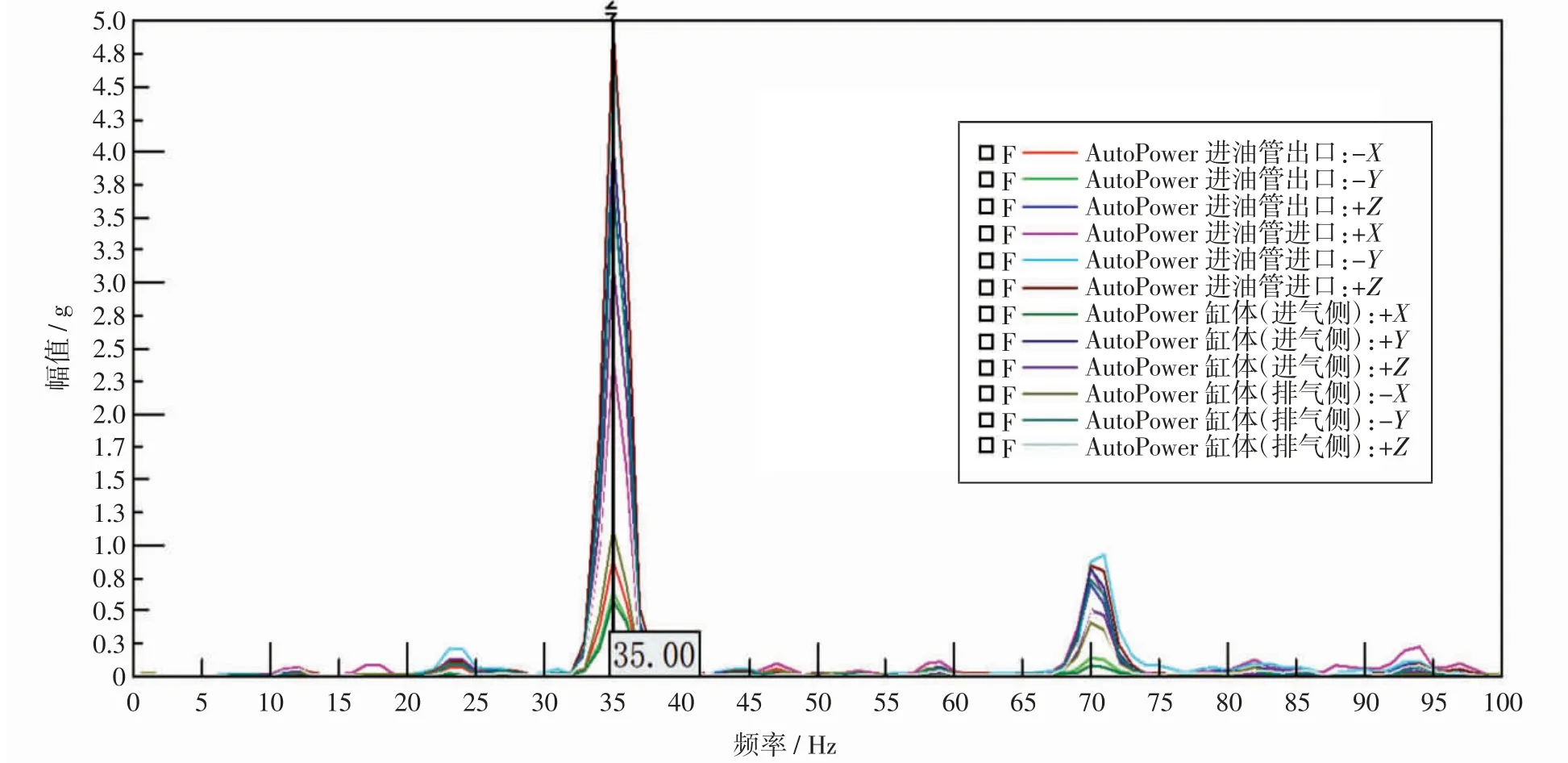

從圖2 可以看到,在1 165r/min 及1 410r/min 下存在共振。經頻譜分析發現,在1 165r/min 時的共振頻率為29Hz,1 410r/min 時的共振頻率為35Hz,如圖3、4 所示。均為該三缸發動機的1.5 階點火激勵造成的。由于進油管進口是通過螺栓固定連接在缸體上的,三缸發動機的點火激勵通過螺栓傳遞到管路上,從而引起管路振動。

圖3 1 165r/min 的頻譜圖

圖4 1 410r/min 的頻譜圖

考慮到試驗中采用的是全負荷工況,在低轉速全負荷時,三缸發動機1.5 階點火激勵的不平衡性增大,導致振動在低轉速下存在有微小峰值[4]。在臺架上只有通過降低負荷才能減少振動。搭載在整車上時發動機很少出現低轉速高負荷的工況,需進一步研究。而管路振動最大的位置是在高轉速下,這是造成管路斷裂的主要原因。

經觀察,振動過大的方向均為沿管路方向,如圖5 所示。是由于管路兩端相互的振動拉扯作用導致的振動偏大。

圖5 某增壓發動機增壓器進油管走向

2.2 增壓器進油管CAE 分析

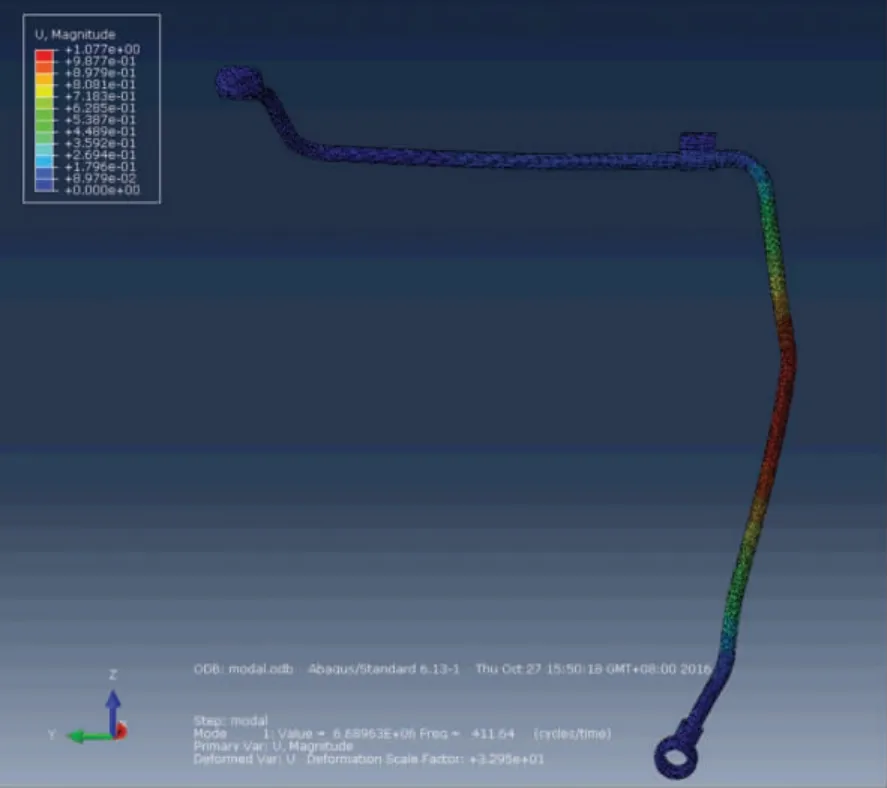

將數模導入Abaqus 對該增壓器進油管進行模態分析進一步驗證猜測,分析結果如圖6 所示。

圖6 增壓器進油管CAE 分析結果

由分析結果可以看出,在增壓器進油管豎直段上的管路位移變形量最大。在該位置增加軟管可以達到衰減振動,減小振動位移的效果。圖7 為改進前后的增壓器進油管。

圖7 改進前后的增壓器進油管

3 優化方案振動測試

將優化后的增壓器進油管搭載到同一發動機上,在相同位置上布置傳感器進行振動測試,測試工況相同。各測點振動曲線如圖8 所示。

圖8 優化后各測點振動曲線

優化后各測點的振幅隨轉速的升高而增大,依然顯示為沿管路方向振動偏大,而最大振幅降至21g左右。

優化前后的進油管進出口測點的振動曲線對比如圖9 所示。對比發現,優化前后的增壓器進油管進口Y 方向及增壓器進油管出口Z 方向振動曲線無明顯差異,振動幅值較低。沿管路走向方向的振動曲線在中低轉速下也無明顯差異,而在高轉速下相差很大,優化后的振幅明顯小于優化前的振幅。

圖9 優化前后振動曲線對比

可見,優化后的增壓器進油管由于中間軟管的作用使得在高轉速下的振動在沿管路方向上得到衰減,最大轉速下的振動降低8g 左右,達到降低管路振動的目的,進油管的振動特性有明顯的提升。

4 結論

1)增壓器進油管路斷裂是由于振動振幅過大導致,測點最大振幅達30g。且振動方向沿管路走向。

2)三缸發動機的1.5 階點火激勵通過增壓器油管螺栓傳遞到管路上,從而引起管路共振。

3)CAE 分析找到增壓器進油管路薄弱位置,對該位置進行優化后,振動試驗驗證振幅降低8g,振動特性明顯改善。

本文利用LMS 測試系統對三缸增壓發動機增壓器進油管進行了振動測試,證明了進油管故障是由于振動過大造成的。通過CAE 分析找到振動的關鍵位置,對進油管關鍵部位進行合理優化后,試驗驗證其振動特性已得到有效改善。