高性能全合成SN 0W-40汽油機油自主技術的開發

謝 欣

(中國石化石油化工科學研究院,北京 100083)

0 引言[1-5]

隨著世界各主要發達國家的節能和環保法規的持續升級,全球汽車工業在過去20年間高速發展,車用汽油機的直噴和渦輪增壓等技術得到了快速發展和應用。不斷嚴格的汽車排放法規和燃油經濟性指標推動發動機油規格持續升級,汽油發動機的最高級別已經發展到了SN規格,下一代的SP規格API正在開發制定中。由于節能性能和出色的低溫冷啟動性能等原因,0W黏度級別系列內燃機油在歐美地區得到了廣泛的應用,其在中國內燃機油市場的比例也在穩步升高。

0W系列尤其是黏度級別為0W-40發動機油普遍采用合成基礎油,如PAO和酯類油,調配的發動機油具有優異的低溫性、較低的揮發性和長的使用壽命(氧化安定性優異)。SN/GF-5級別汽油機油規格除在一些理化指標和模擬試驗上較前一級別SM指標更加嚴格,發動機臺架通過指標也大幅提高。模擬高速公路行駛的程序ⅢG發動機臺架試驗的抗黏度增長和活塞清凈性的通過率較低,對油品開發提出了挑戰;程序IVA發動機臺架試驗評價油品低溫磨損性能,是開發的另一個難點;新增加的橡膠相容性試驗和生物燃料相容性試驗都增大了開發難度。

這十多年來,中國石化自主知識產權配方技術的SJ和SL等汽油機油、CF-4和CH-4等柴油機油產品技術相繼工業化,中國石化石油化工科學研究院(以下簡稱石科院)自主技術的發展帶動了國內添加劑產業鏈的發展。0W-40大跨度黏度的汽油機油對低溫冷啟動黏度、低溫泵送黏度都有非常苛刻的要求。0W-40黏度級別的汽油機油無論在高溫或低溫環境下都有非常優異的性能,其開發技術代表著尖端的發動機油開發水平。為了突破尖端發動機油自主配方開發技術的瓶頸,選取各國際知名潤滑油公司的頂級產品SN 0W-40技術為目標,開發目前最高等級SN規格的0W-40全合成自主產品技術。經過大量工作克服多個技術難題后,石科院開發完成了全合成SN級別0W系列大黏度跨度的自主知識產權汽油機油技術,性能大幅超越SN規格要求,填補了國內復合劑技術空白。

1 SN 0W系列發動機試驗方案和基礎油理化性能

1.1 發動機臺架試驗方案

SN/GF-5 規格對于改善高溫積垢、油泥的控制、廢棄排放以及提高燃油經濟性都有更為嚴格的要求,引入并第一次建立了發動機油生物燃料適應性考察方法,要求要滿足使用替代燃料(E85)車輛的應用要求,能向使用乙醇燃料的發動機提供充分保護,此外還加入油品對密封橡膠相容性的要求。由于合成基礎油和對于各類添加劑溶解性、橡膠相容性等方面特性與礦物基礎油有較大差別,大幅增加了全合成發動機油研發的難度。

API 1509 附錄F“SAE 黏度等級發動機試驗的API 準則”規定了使用同一復合配方技術調配不同黏度級別油品時,根據進行臺架試驗的黏度等級,確定是否要進行相關發動機試驗評定及其原則。即如果使用同一復合劑調配不同黏度級別的油品,對于同一發動機試驗,僅需進行最苛刻黏度級油品的評定。根據API 1509 附錄F發動機試驗黏度級別延伸準則,開發完成SN 0W-40全合成汽油機油技術的發動機試驗后,采用同一復合劑技術可以調配 0W-20、0W-30、5W-30、5W-40 等多個黏度級別的SN油品。API 1509 附錄F的發動機試驗新黏度級別延伸準則見表1。

表1 發動機試驗黏度級別延伸準則

注:① “√”代表允許;“─”代表本條不適用;“注”代表見角注。

② 如果原黏度級別使用了Ⅴ類基礎油,延伸黏度級別最終產品中必須加入等量的相同的Ⅴ類基礎油。

1) 僅適用于0W、 5W和10W的多級油。

2) 新黏度級別及相關的黏度延伸必須由API BOI/VGRA特別工作小組審查API潤滑油委員會認證。

3) 延伸黏度級別黏度指數改進劑的加量不大于進行發動機試驗的原黏度級別黏度指數改進劑加量的1.5倍。

4) 對于使用分散型黏度指數改進劑的配方,延伸黏度級別黏度指數改進劑的加量不能低于原黏度級別黏度指數改進劑的加量。

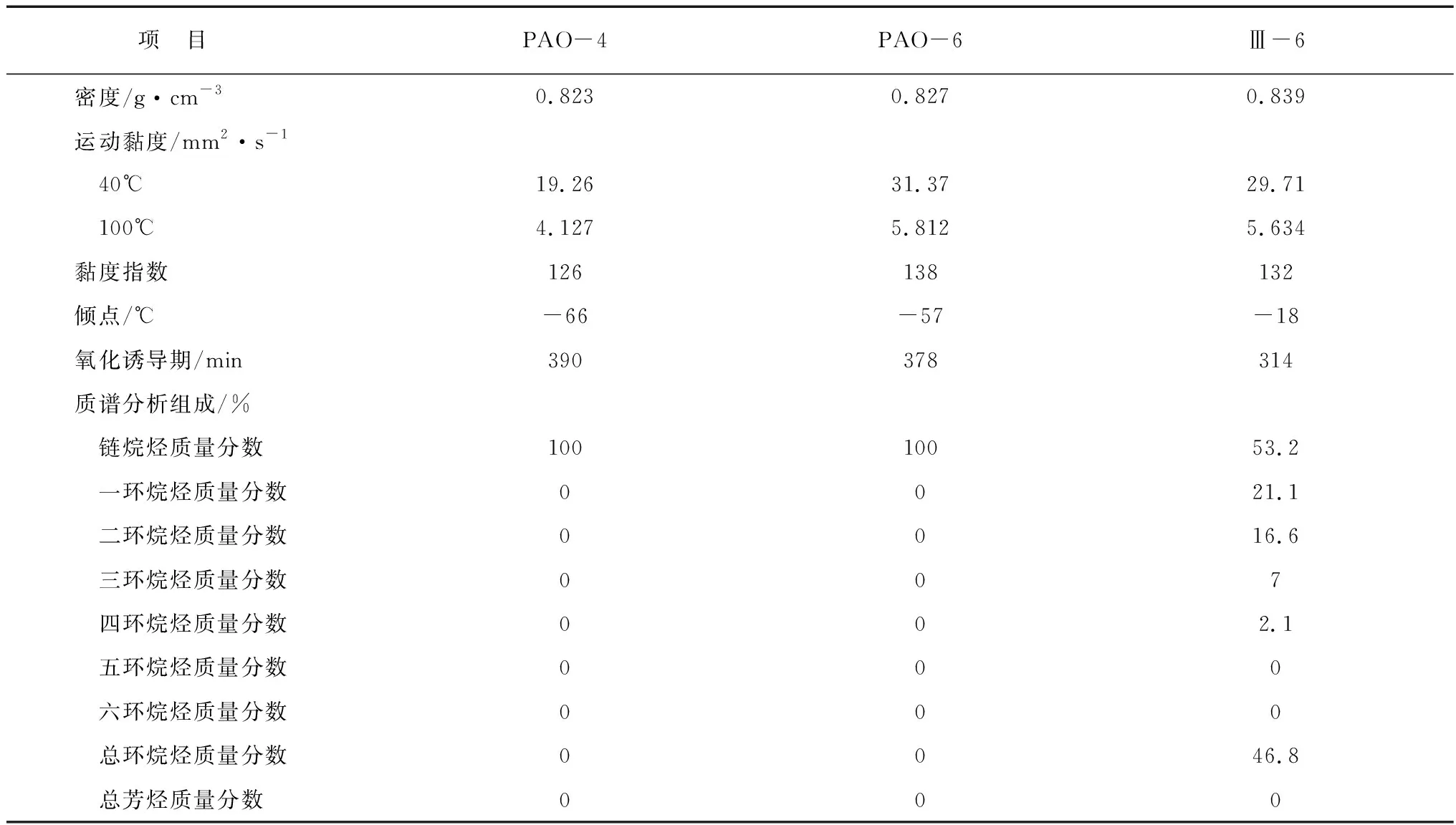

1.2 基礎油的理化性能

大跨度0W-40黏度級別對油品的低溫性能要求非常高,聚α-烯烴Ⅳ類基礎油具有優異的低溫特性,表2 列出了PAO-4和PAO-6與Ⅲ-6基礎油的理化性能。比較表2中的PAO與Ⅲ類基礎油性能,PAO-6的傾點比礦物型Ⅲ-6的傾點低39 ℃,PAO基礎油具有顯著優異的低溫流動性。同時其厚層氧化試驗的氧化誘導期要顯著長于Ⅲ類基礎油,也具有優異的抗氧化性能。基礎油組成的差異影響其氧化安定性,而且影響其對抗氧劑的感受性。對于不飽和烴含量小于1%的加氫基礎油,飽和烴的結構對其氧化安定性有著決定性影響。隨著鏈烷烴含量增加,多環烷烴含量減少,氧化安定性增加[6];對飽和環烷烴,隨著單環烷烴含量降低,多環烷烴含量增加,氧化安定性能降低[7]。對于開發PAO全合成發動機油,其對于添加劑的溶解性和在其他性能上與礦物油的差異是開發全合成發動機油的難點所在。

表2 PAO與Ⅲ類基礎油的理化性能

2 SN 0W-40開發油品綜合性能研究

2.1 SN 0W-40開發油品抗氧化和清凈性能研究

汽油機油的使用溫度較高,并不斷和空氣接觸,加上各種金屬摩擦副的金屬催化作用,以及燃料燃燒產物的影響, 最終會導致油品裂化及氧化變質,黏度增長,酸性物質增加和形成沉積物,使油品的潤滑、防護及導熱性能下降。汽車發動機大功率、小型化以及節能和發動機油換油周期加長的發展趨勢,顯著提高了對發動機油抗氧化能力和控制活塞沉積物能力的要求。評價油品抗高溫氧化增稠性能的程序Ⅲ發動機程序模擬汽車在高速公路行駛工況。從ⅢE發展到程序ⅢF,再發展到SN規格采用的程序ⅢG試驗條件見表3。

從表3所示,程序Ⅲ系列評價內燃機油試驗時間從程序ⅢE的64 h,發展到程序ⅢG的100 h,同時發動機負荷也從ⅢE的161 Nm提高到ⅢG的250 Nm。發動機工況變苛刻,要求的汽油機油抗氧化性能大幅提升。發動機程序Ⅲ系列評價指標為老化油的最大黏度增長率,通過值從SJ級別的ⅢE(不超過375%)變為SL級別的ⅢF(不超過275%)直至SN級別的ⅢG(不超過150%)。從SJ規格到SN規格對抗黏度增長的要求大幅提高。TMC美國發動機試驗監督委員會的統計數據表明,在世界范圍內的2000余次程序ⅢG試驗的通過率僅為30%左右,是開發SN規格汽油機油很難通過的發動機評定試驗。

表3 發動機程序ⅢE、ⅢF和ⅢG試驗條件

SN/GF-5規格汽油機油磷含量不能超過0.08%,磷保持率要求不低于79%,不同分子結構的二烷基二硫代磷酸鋅(ZDDP)抗氧、抗磨、防腐蝕性能有顯著差異,為提高研制油品的高溫抗氧、低溫抗磨性能和磷保持率,開發SN復合添加劑以新型ZDDP為主要抗氧抗磨劑,加入不同類型的輔助抗氧劑,發揮不同抗氧劑間協同效應提高油品的抗氧化等綜合性能。

在發動機油開發過程中,考察黏度增長的程序IIIG發動機臺架試驗費用約40萬元,找到能夠模擬發動機臺架試驗的模擬方法是國際各大石油公司開發人員長期以來的追求目標[8]。根據程序ⅢG發動機試驗的主油道溫度和活塞頂部270 ℃的工況,RIPP試驗開發了一種油品老化的試驗方法,進行研發油品老化取得了較好的對于SN研發油黏度增長的關聯和指導,而且老化油量每次可達200 g,能夠滿足老化油的各種性能分析。RIPP對于程序ⅢG臺架試驗的模擬RIOT方法和已報道的典型的老化試驗方法匯總見表4。RIPP的RIOT試驗方法采用了二茂鐵作為金屬催化劑,在較短時間內就可達到目標氧化程度;Total公司的Jerome Obiols等人開發了ICOT方法,認為增加油中鐵的含量是比升高試驗溫度更好的增加試驗苛刻程度的途徑,該方法被開發用來模擬程序IIIE臺架過程[9]; Exxon公司的Eugine Choi等人開發了ISOT方法,該方法通過一個空氣鼓氣裝置以50 mL/min的流速送入空氣, 試驗油樣為25 g,采用乙酰丙酮鐵作為氧化催化劑[10];Ford公司的Milton.Johnson等人開發了FOAT方法,該方法以200 mL/min的流速送入空氣(空氣中NO2的體積分數為300 μL/L)[11];Oronite-Chevron公司的P.Duchesne等開發了VM T4方法,該方法是在玻璃管中加入250 g試驗油樣,采用環烷酸鐵作為催化劑[12]。如表4所示,列出了各模擬試驗方法的工況和試驗條件。這些汽油機油模擬氧化老化方法可概括為將20 g至250 g油樣置于玻璃儀器中,以150~175 ℃的溫度,通有一定流量的氧氣或空氣(部分方法加有NOx等),加入有機金屬鐵化合物等催化劑,氧化幾十至上百小時,測定試驗后油品的KV40增長、總酸值TAN、紅外油質分析以及低溫泵送性能MRV的結果等,對于發動機油技術開發通過苛刻的臺架試驗具有重要的指導意義。

表4 發動機機油氧化模擬試驗方法的工況和試驗條件

汽油發動機的沉積物主要是由燃料的燃燒產物和潤滑油氧化產物所組成,另外還含有少量的水與油不溶物,是相對分子質量較大的含硝基、羰基等的有機與無機物質的混合物。沉淀物通常包括漆膜、積炭和油泥。發動機油在活塞環區域在高溫作用下部分發生氧化生成含氧樹脂,除部分溶在油中外,其余會沉積在活塞的熱表面,形成漆膜;當漆膜與煙炱中的炭粒相互作用時,就更容易黏附在金屬表面。漆膜呈淺黃色或淺褐色,當炭粒含量增大,顏色由淺變深最后呈黑色,隨著硬度逐漸增大,變成炭狀物,此外還含有添加劑的分解產物。沉積物的產生會導致發動機機油的油路堵塞,造成發動機磨損增加、黏環和腐蝕,影響發動機的正常工作。在開發過程中發現,在SN規格研制油采用不同的輔助抗氧劑對于活塞清凈性有顯著影響。在模擬活塞清凈性的TEOST-MHT試驗中調配了SN 0W-40空白油,補加不同類型抗氧劑后TEOST-MHT高溫沉積物質量如圖1所示。由表4看到,硫酚型抗氧劑的加入可以顯著提高油品的氧化誘導期。硫酚型抗氧劑與胺型抗氧劑復合使用有協同效果。TFOUT等模擬試驗結果數據顯示了SN 0W-40研制油品具有優異的抗氧性模擬試驗結果。從研發SN 0W-40進行程序ⅢG發動機試驗后,100 h EOT油40 ℃運動黏度增長率為5.6%,活塞清凈性評分達到6的試驗結果也充分說明了研發油品優異的抗黏度增長和活塞清凈保持性。

圖1 SN 0W-40研發油TEOST-MHT高溫沉積物試驗結果

2.2 SN 0W-40開發油品抗磨性能研究

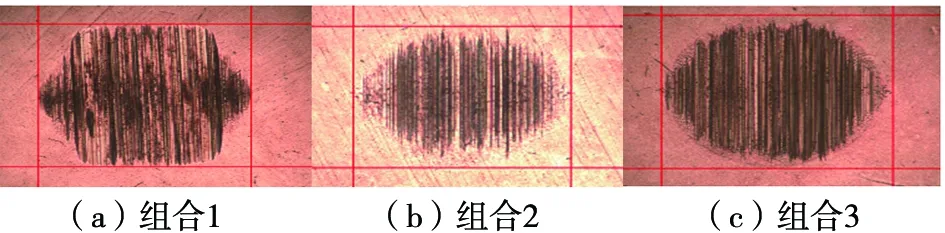

程序ⅢG發動機臺架的凸輪軸表面進行了磷化處理,而程序ⅣA發動機臺架的凸輪軸表面未進行磷化處理,因此ⅣA臺架的凸輪表面更易磨損。程序ⅣA發動機臺架試驗的發動機油主油道油溫較低,僅為49 ℃。ZDDP在此條件不易分解發揮抗磨作用。發動機油中的抗氧抗磨劑,如ZDDP、二烷基二硫代氨基甲酸酯等都能起抗氧抗磨雙重作用,需進行配比考察并平衡研發油品的抗氧和抗磨性能。對不同的輔助抗磨劑調配SN研發油品的抗磨劑組合,使得在40 ℃的低溫狀態下發揮出色的抗磨性能。采用前述RIOT方法老化30 h后的不同抗磨劑組合SN 0W-40研發油舊油進行HFRR低溫抗磨試驗,不同抗磨劑組合SN 0W-40研發油的HFRR試驗磨斑試驗結果見表5,磨斑試驗結果見圖2。結果表明抗磨劑組合2具有突出的低溫抗磨特性。

表5 不同抗磨劑組合SN 0W-40研發油的HFRR試驗磨斑試驗結果

圖2 不同抗磨劑組合SN 0W-40研發油的HFRR試驗磨斑試驗結果

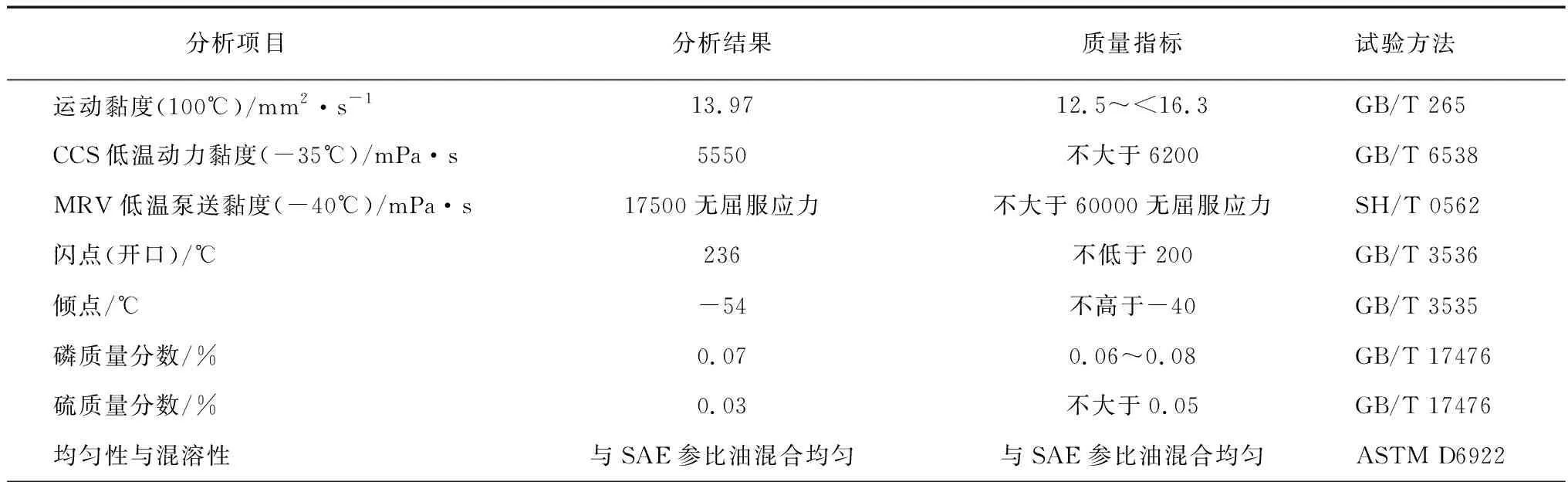

3 研發油品的理化性能和發動機試驗結果

SN 0W-40發動機油對基礎油的性能特別是基礎油的低溫性能、氧化安定性和蒸發損失等提出非常苛刻的要求。研發的SN 0W-40發動機油采用PAO基礎油, 在綜合考慮SN 0W-40全合成發動機油對高溫抗氧性、高低溫抗磨性、活塞清凈性、油泥分散性、防銹性和燃料經濟性等性能要求的基礎上,平衡使用各種功能添加劑,開發的SN復合添加劑配方調配SN 0W-40汽油機油,通過了SN規格要求的全部理化和模擬評定試驗,研制的SN 0W-40汽油機油理化分析及模擬試驗結果見表6~表8,各項指標符合SAE J 300和SN規格汽油機油標準。

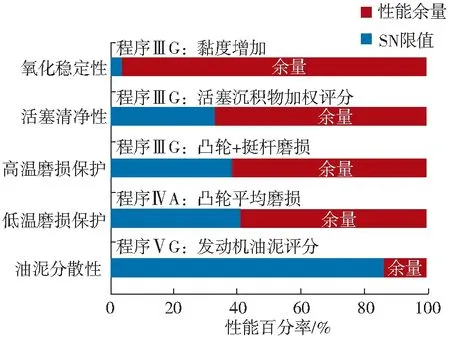

RIPP全合成SN 0W-40研制油通過程序ⅢG、ⅢGA、ⅢGB、ⅣA、ⅤG等發動機試驗評定,各試驗結果顯著超過SN限值,尤其是ⅢG運動黏度增長值, RIPP SN 0W-40發動機臺架試驗結果與SN通過值的比較如圖3所示。油品超越SN規格所要求的抗氧化性能和控制黏度增長能力,大幅延長了換油期;同時又能提供優異的活塞清凈性、抗磨性能。根據API 1509 附錄F的發動機試驗黏度級別延伸準則,研發的SN 0W-40全合成汽油機油配方技術可調配0W-20、0W-30、5W-30、5W-40 等多個黏度級別的SN油品,擁有了0W系列和5W系列全合成SN規格發動機油的自主產品技術。

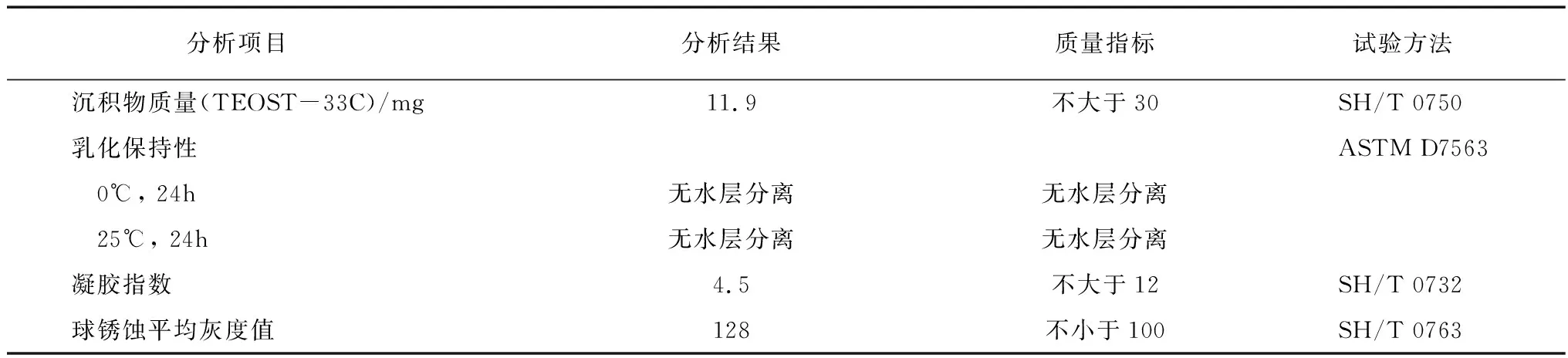

表6 SN 0W-40汽油機油理化分析及模擬試驗結果

表6(續)

表7 SN 0W-40汽油機油的模擬試驗結果

表8 SN 0W-40汽油機油的橡膠相容性試驗結果

圖3 RIPP SN 0W-40發動機臺架試驗結果與SN通過值的比較

4 結論

(1)根據全合成基礎油特點,篩選優化各功能添加劑種類和配比用量,平衡各個油品性能,采用新型功能添加劑開發的自主復合添加劑成功研制出具有自主知識產權的SN規格0W系列大黏度跨度全合成汽油機油技術,性能大幅超越SN規格要求。

(2)RIPP全合成SN 0W-40研制油通過SN規格要求的全部發動機試驗。油品超越SN規格所要求的抗氧化性能和控制黏度增長能力,大幅延長了換油期;同時又能提供優異的活塞清凈性能、高低溫下的抗磨性能和節能性能。

(3)根據API 1509 附錄F的發動機試驗黏度級別延伸準則,RIPP SN汽油機油復合劑配方技術可以調配0W-20、0W-30、5W-30、5W-40等多個黏度級別的SN規格汽油機油。