C45E薄壁套表面淬火的研究

文/張濤·中國中車股份有限公司

和諧系列電力機車的NF套采用C45E材質,壁厚為5mm,且內徑較小,為φ45mm。要求內孔進行表面淬火處理,硬度≥55HRC,淬硬深度為1~1.5mm。根據淬火深度要求選用高頻感應淬火。由于該工件壁薄,且內徑小,給實際生產造成一定的困難。通過改進感應圈,并且更改淬火介質為KERUN水基淬火液,使零件達到了技術要求。

本文所研究的NF套為C45E(EN 10083)材質,該材質是一種廣泛用于機械制造的優質碳素結構鋼。因其技術要求內表面硬度≥55HRC,淬硬深度為1~1.5mm,因此通過對其進行高頻感應淬火,使之達到所需性能。

薄壁內孔件對于采用高頻表面淬火是具有一定難度的。內孔高頻淬火與外圓高頻淬火有很大的區別:內孔加熱是利用感應圈的外表面磁場進行的;而外圓加熱則是利用感應圈的內表面磁場進行的。當環狀效應和鄰近效應共同作用時,使得在感應圈的內表面處,高頻電流的磁場達到最大,而在外表面處為最弱,從而造成感應圈外表面處發生嚴重的漏磁和磁力線的逸散,從而大大降低感應圈利用外表面加熱的效率。因此提高感應圈的加熱效率是問題的關鍵所在。

經過大量的工藝研究和試驗,最后通過改進感應圈,并通過采用連續加熱淬火的方式,以及采用適當的工藝參數和冷卻介質,最終達到了零件的技術要求。

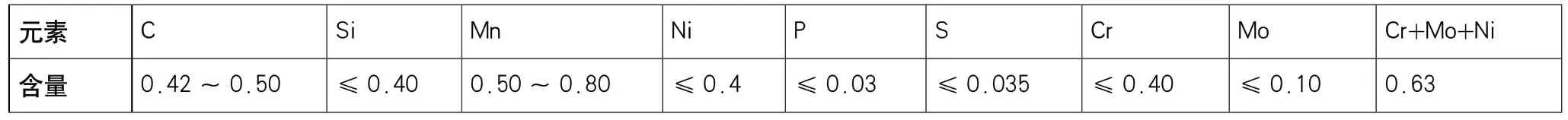

表1 C45E鋼的化學成分(wt%)

工藝分析

本試驗中,零件所采用的材質為C45E。其化學成分如表1所示。

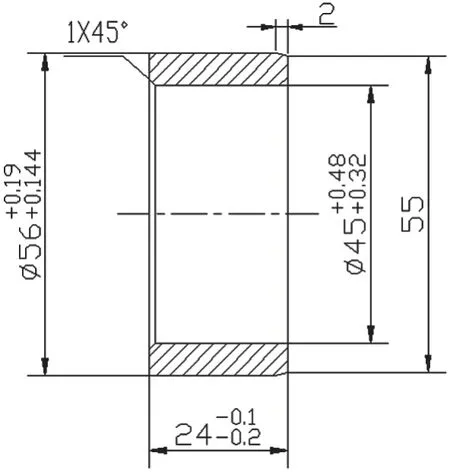

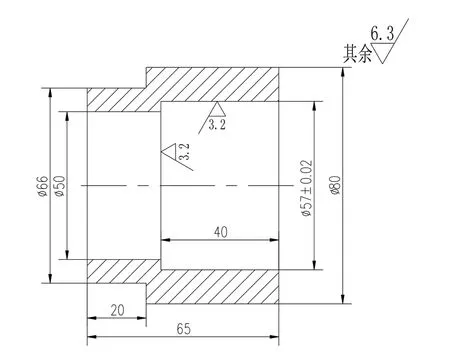

其零件圖如圖1所示。圖紙內孔的技術要求為:淬火部位硬度≥55HRC,淬硬層深為1~1.5mm。經過分析,對其進行高頻感應淬火能夠達到所需性能。而感應圈是感應淬火技術的核心,它直接影響零件的加熱效果、淬火質量和生產效率。因此感應圈的設計是薄壁內孔高頻淬火的關鍵因素之一。使用高頻GP100-C3及GCK10130數控淬火機床,結合零件的技術要求,制定出工藝方案:感應圈改進→工裝設計→工藝設計→工藝試驗。

圖1 C45E薄壁套產品圖

感應圈改進

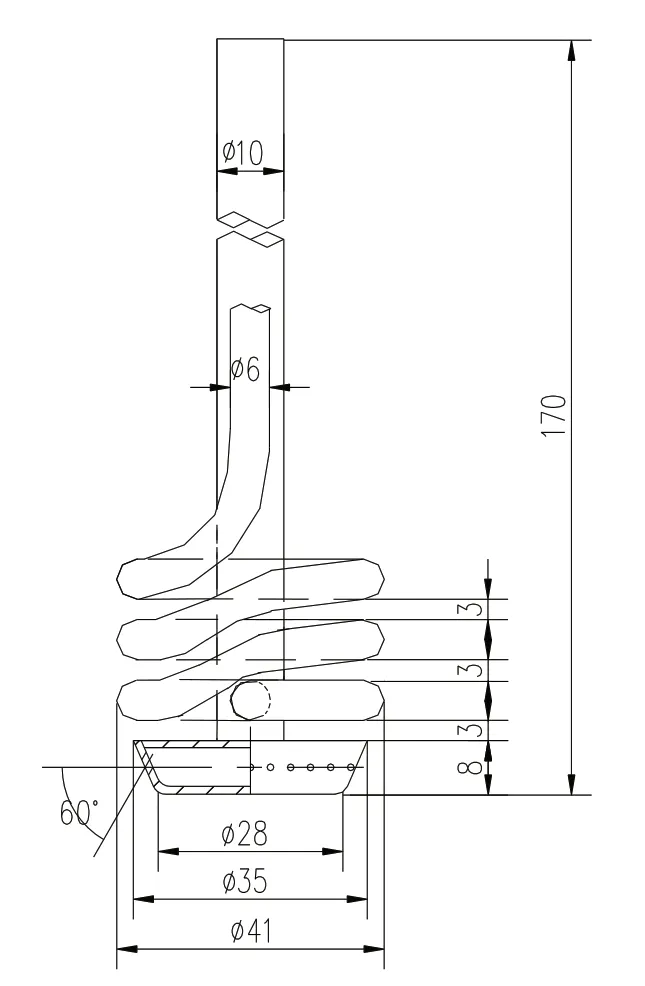

為了提高感應圈對零件內孔(即感應圈外表面)的加熱效率,且由于φ45mm薄壁套的感應圈尺寸較小,無法使用導磁體,因此對感應圈進行改進,如圖2所示。將感應圈設計為與普通單圈感應圈差別較大的三圈螺旋管,其底部配置噴水碗,并采用連續加熱淬火方式。目的是在對零件進行內孔加熱時,三圈的結構能夠充分彌補漏磁和磁力線逸散的不足,其加熱效率要遠遠優于單管的加熱效率。此外,為確保感應圈與零件的合理間隙,避免加熱時與零件接觸打火起弧,灼傷零件表面及損壞感應圈,并且使其加熱效果最佳,因此,確定感應圈與零件單邊間隙為2mm。

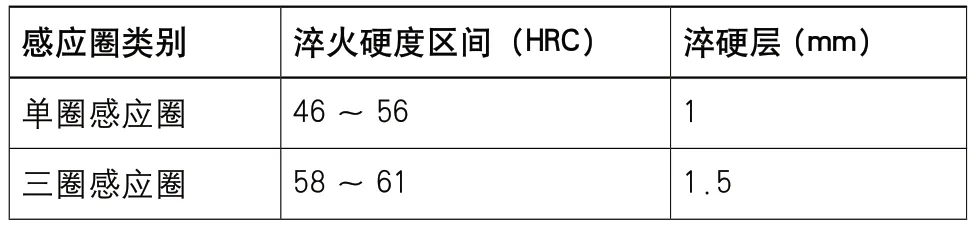

表2為通過單圈與三圈感應圈加熱后的結果對比。從表2可以看出,單圈感應圈的淬火硬度為46~56HRC,淬火不均勻,很難達到技術要求。而三圈感應圈則均達到了技術要求,且硬度偏差很小,淬硬層也得到了有效提高。

圖2 感應圈設計圖

表2 單圈與三圈感應圈加熱效果對比

工裝設計

本數控淬火機床上是采用連續加熱淬火方式進行的,而零件處于不斷旋轉并上下移動的狀態。因此,為了固定零件,及防止淬火時發生形變,設計了定位套。其工作方式為,機床三爪卡盤將工裝φ66mm處夾緊,零件放置在φ57mm部位,因為頻繁淬火會導致工裝端口處出現變形,因此設計工裝高度高于零件,避免其使用部位產生變形,如圖3所示。

圖3 定位套

工藝設計

工藝參數設計

零件在感應淬火過程中,加熱速度快,保溫時間短,擴散困難,因此,想要達到奧氏體狀態需要更高的溫度。而Ac3的上移幅度比Ac1相對要大,根據經驗,高頻感應淬火溫度要比普通爐內加熱的淬火溫度約提高50~100℃,所以確定其加熱溫度為890±10℃。

零件保溫時間過長容易引起晶粒粗大,所以在保證淬火加熱溫度的前提下,機床移動速度極其重要,通過實踐經驗,確定為4mm/s。

淬火介質

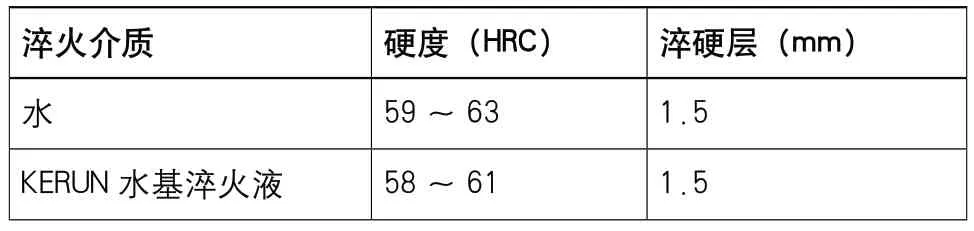

零件通過三圈感應圈加熱后,分別用水和KERUN水基淬火液進行冷卻。在相同的電參數下,淬火效果分別如表3所示。由表3可知,分別采用水和KERUN水基淬火液均達到了硬度要求,且淬硬層無明顯差別,均符合要求。

表3 水與KERUN水基淬火液的淬火效果對比表

但經觀察,通過水冷后,零件有毛細裂紋出現。而KERUN水基淬火液因為對水有逆溶性,冷卻速度相對較慢,因而避免了冷卻過快造成的毛細裂紋。兩者的冷卻速度如表4所示。

表4 水與KERUN水基淬火液的冷卻速度對比表

結論

⑴通過對感應圈進行合理的改進,達到了零件的技術要求,并且具有較小的硬度偏差。淬硬層深度也較單圈感應器得到有效提高。

⑵淬火加熱后,采用KERUN水基淬火液進行冷卻能夠有效地避免毛細裂紋的出現。